某钢厂炼钢车间钢水包挖补修复技术

2019-10-22李松海苑鸿成

陶 银 李松海 苑鸿成

(上海宝冶工程技术有限公司 上海 200941)

1 前言

挖补修复就是将工件的局部区域严重烧伤或者变形失效等缺陷全部清除掉,在采取无损检测、金相检验后得出变形区域外侧材质未发生劣化的情况下,选取挖补工艺进行修复。受现场条件和环境限制,挖补焊接有很大的难度,选择适宜焊接工艺满足规程相关条款要求是关键[1]。该工艺的特点是:能在较短的时间内,用较低的修复成本,使设备恢复正常工作。本文通过对某钢厂一台钢水包在生产使用过程中,发生熔损,造成设备大面积的损伤,采用挖补工艺进行修复,对挖补修复工艺的流程及要点进行了阐述。

2 缺陷原因现场检验与分析

根据现场检验结果分析判断,造成该钢水包熔损缺陷的直接原因:由于内部耐材损坏失效,导致钢水穿过耐材烧伤本体,造成钢水流出渗漏至包体外侧,造成外侧本体烧伤损坏。经过对熔损部位及其周边进行无损检测、金相等检测除烧伤部位外,其他区域母材未发现材质劣化现象。

受现场空间和生产环境的限制,现场进行挖补修复有很大的难度,尤其是钢包已经使用了很多炉次,一旦从筒体烧损一侧切割开后,筒体圆周方向容易产生变形,而且焊接过程中产生的变形及应力也必须采取措施进行控制。

3 挖补前加固处理

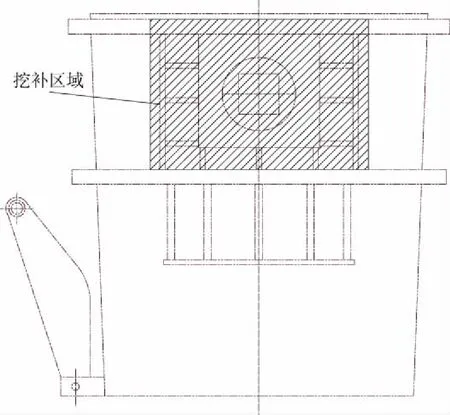

根据检测结果,确定挖补范围,以耳轴为中心,宽1600mm,高度从包体顶部向下2800mm。对应修补块尺寸,材质、厚度和挖除区域要一致。

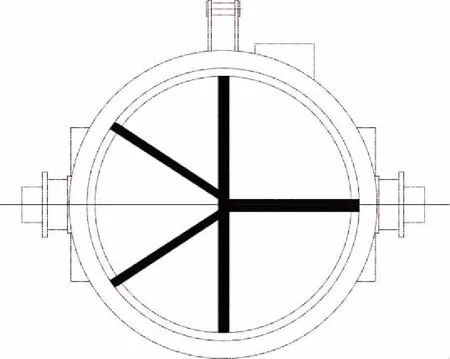

并且为防止切割后筒体发生变形,切割前需在筒体内部用临时工装进行支撑固定。具体如图1所示。

在钢包顶部即包口及包口法兰部位设计防止包壳或包体变形的“T型”钢性拘束架,另外在耳轴挖补侧加两个拘束杆,拘束杆受力点设置在钢包包口法兰部位。钢性拘束架的固定工作须在切割受损的包壳施工前完成。

图1 工装示意图

4 挖补修复工艺

4.1 挖除缺陷部位

采用氧乙炔切割挖除熔损部位(如图2),注意切割形状,以利于后续开坡口、焊接。

图2 挖补范围示意图

4.2补板及焊接材料选定

4.2.1 补板选材

根据图纸和业主确认,钢包筒体材质为20g、板厚为40mm,选择补板原则上应与筒体板同材质同板厚的板材。拼装前对筒体及耳轴材料进行无损检测,未发现缺陷。

4.2.2 焊接材料

选用最佳的焊接材料,首先要遵循等强度的原则。所谓等强度一般应理解为焊接接头强度性能不低于母材标准规定的下限值[2]。按照筒体板的材质,选择对应的焊条为E5015(J507),直径φ4/φ5。要求焊条在焊前作烘干处理,烘干箱温度设置为350℃,温度达到设置温度后,保温2小时,使用时置于100℃焊条筒保温,现场随取随用。

4.3 坡口制作

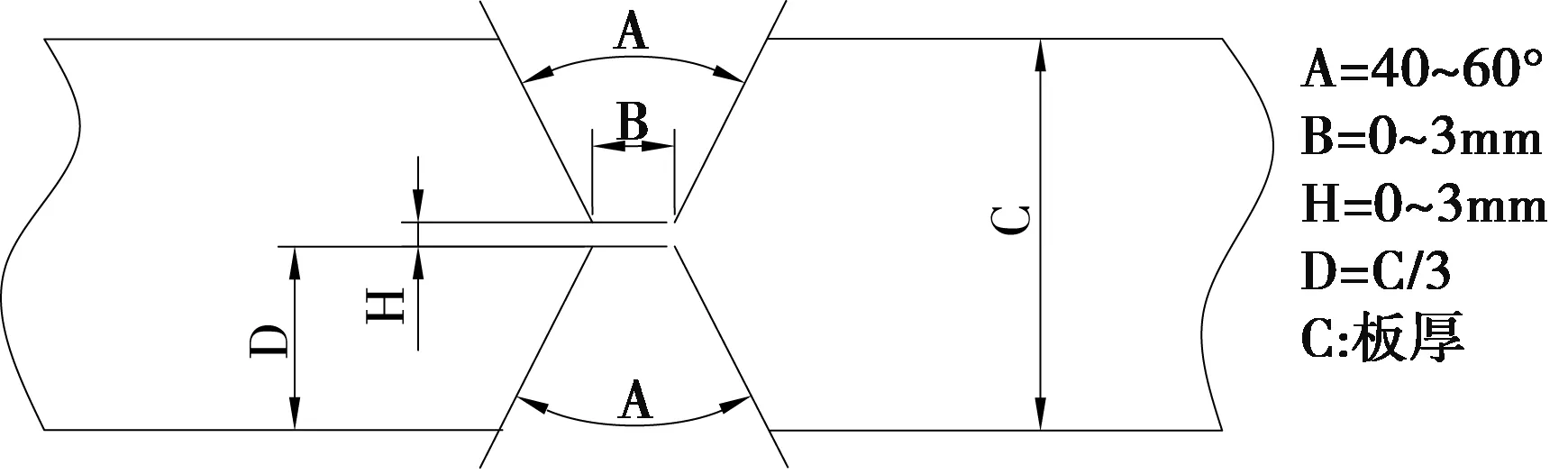

坡口制备是保证焊缝良好熔合与熔透性的关键工序,根据焊接部位确定焊缝坡口形式是修复工艺的重要内容。坡口形式根据焊缝形式与板厚尺寸确定。

一般板厚≤4mm,对接焊缝可不制备坡口,在板厚≥5mm为保证焊缝熔透性,要制备坡口,由于焊接修复施工容易受到坡口加工、焊接位置等条件的限制,较多采用V形坡口形式。本次修复,板厚为40mm,需要进行双面焊,因此采用双面V型坡口,坡口角度按图3进行加工。

图3 坡口示意图

4.4拼装及矫正

将补板拼入挖除区域,并对错边部位进行火焰和机械校正,至拼装错边量达到要求(错边≤3mm)。在修复前对拼装部位进行矫正,采用加热矫正、机械施力矫正及两种方法结合运用。

采用火焰加热矫正方法,加热温度在600~800℃,同一加热位置加热次数不应超过两次。焊件热状态矫正,一般不得在蓝脆温度(250~500℃)进行,冷状态矫正不得在环境温度低于-12℃进行。

4.5焊前清理

清理时用清洗液、钢丝刷将焊缝及两侧各50mm范围内的着色液、油锈及附着杂质等清理干净。用砂轮机将焊接坡口处的气刨或切割影响层打磨去除。

4.6焊接

4.6.1 焊接顺序

先焊接纵缝、再焊接横缝,先焊外面、再焊里面,先焊坡口内圈、再焊坡口外圈,两人一组同时对称焊接。

4.6.2 焊接采用直流反接,操作方法采用分段退焊法。

4.6.3 预热、道间温度要求

焊接接头预热过程中各部位加热时应均匀进行[3]。对待焊部位进行预热,预热时的加热区域应在焊接坡口两侧,宽度为焊件施焊处厚度2倍以上,且不小于100mm。预热温度100~150℃。

最低层间温度是指在焊接过程中,任何施焊时刻其施焊部位必须达到的温度,另外,对于长焊缝,天气寒冷等导致热量容易散失的情况,必须随时加热,以保持施焊部位满足最低道间温度的要求[3]。本次施焊道间温度不小于预热温度,采用红外测温仪现场测温。

4.6.4 焊接规范

打底层、盖面层采取Φ4焊条,焊接电流控制在120A~150A左右;中间焊层采取Φ5焊条进行焊接,焊接电流控制在160A~200A左右。层间采用多层多道焊接,道间采用锤击工艺。背面焊时,必须清根后焊接。焊接至表面层时注意应与母材圆滑过渡。

4.6.5 焊接检查

所有焊缝外形均匀、成形良好。焊道与焊道、焊道与基本金属间过渡平滑,焊渣与飞溅清除干净。所有焊缝均不得存有裂纹、烧穿、熔合不良等缺陷,所有对接焊缝按NB/T47013-2015标准进行UT检测,I级合格。对于不合格的焊缝要及时进行处理、返修。

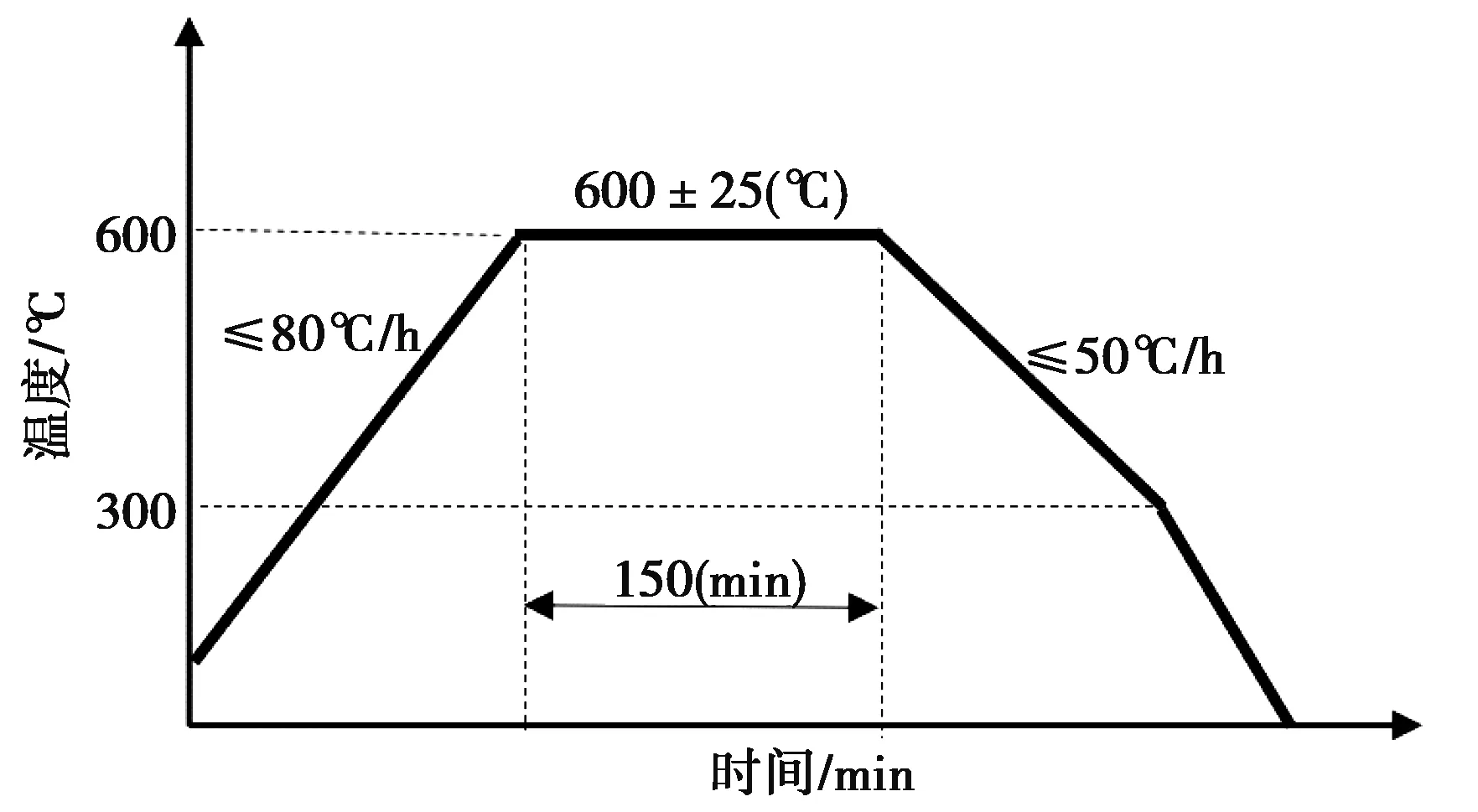

4.7 焊后消应力处理

焊接完成后为了改善焊接区的性能和消除焊接残余应力等有害影响,对焊缝部位进行热处理。根据材质和厚度选择合适的热处理工艺,具体工艺见图4所示。

采用DWK-A型-360kW热处理机对焊缝进行加热,根据工艺要求,加热速度控制在80℃以内,加热至恒温温度580℃,保持恒温150min,冷却速度控制在50℃以内,缓冷至300℃后,进行空冷。热处理加热范围,每侧不应小于焊缝宽度的3倍,加热区以外100mm范围内采用硅酸铝纤维毡进行保温。

图4 焊后热处理工艺曲线图

5 结论

通过采用以上挖补工艺对该钢包进行修复,恢复了该设备的正常使用。对于钢包等盛装熔融金属的大型设备,由于在现场长期高载荷运转,使用环境恶劣,有些部位难免会出现熔损、开裂等失效现象,影响到安全使用。采用挖补工艺进行修复是非常必要的手段,如果挖补修理都不能保证恢复其正常使用,那么该设备只能报废处理。因此挖补修复工艺的正确制定及严格执行是决定设备能否正常运行及恢复使用寿命的关键因素。