连退线上带钢瓢曲有限元仿真

2019-10-22蔡全福

蔡全福

(中冶南方工程技术有限公司 湖北武汉 430000)

1 前言

高速连续退火机组是典型的高技术现代化生产线,其控制对象相互耦合,管理的难度很大。其中,带钢在连续退火炉内的瓢曲和跑偏时有发生,导致机组不能高速稳定运行,制约了机组产能的发挥。通常,在连续退火炉中采用带凸度的炉辊来防止带钢跑偏[1]。但是,炉辊凸度使带钢沿垂直轧制线方向产生不均匀的压应力,当生产退火温度较高的薄带钢的问题是,由于炉内带钢经常出现瓢曲现象,导致带钢纵向起皱甚至断带,使其难以实现稳定可靠的高速通板生产,严重影响机组的产量、质量和效率。

生产中,促使带钢发生瓢曲的主要原因有:带钢上张力过大或沿宽度方向分布不均[2];带钢上温度分布不均匀[3];凸度辊的凸度较大,摩擦力的影响。本文在这里不考虑温度影响,重点分析张力及凸度辊的作用,采用有限元软件进行数值模拟,以深入分析瓢曲产生的机理,总结模拟结果,分析张力大小对瓢曲发生的影响,为生产实践提供指导。

2 有限元模型

采用商用有限元分析软件ABAQUS/Standard进行数值模拟,模拟对象选取为一个凸度辊和绕其传送的一段带钢,考虑到模型在宽度方向上的对称性,选取其1/2模型进行模拟。

2.1 炉辊及带钢模型

选取凸度辊作为研究对象,采用解析刚体模型,凸度辊示意图如图1所示,凸度辊平直段长度为600 mm,总的宽度为1900 mm,辊子凸度P为2 mm,辊子直径900 mm。

图1 凸度辊示意图

采用二次减缩壳单元(S8R5)模拟带钢,这种单元假定大旋转,大位移,小应变,忽略横向剪切挠度,是薄壳问题的专用单元。壳单元横截面采用辛普森积分。通过多次研究计算发现,为了准确捕捉带钢的瓢曲现象,在瓢曲宽度上最少要有5个网格单元。

在本文的工作中,带钢材料采用各向同性弹塑性材料,遵从Mises屈服准则和相关流动法则,弹性模型E=90GPa,泊松比v=0.22。

2.2 边界条件

整个模拟过程分为两个分析步。第一步在带钢一端施加张力,另一端固定,第二步保持张力不变,在另一端施加一个位移和辊子的旋转,并且辊子和铝箔之间无滑动出现,因此铝箔的位移U和辊子的旋转角度α遵守如下关系:U=αR。其中R为辊子的半径。图2为分析步加载示意图。

3 计算结果及分析

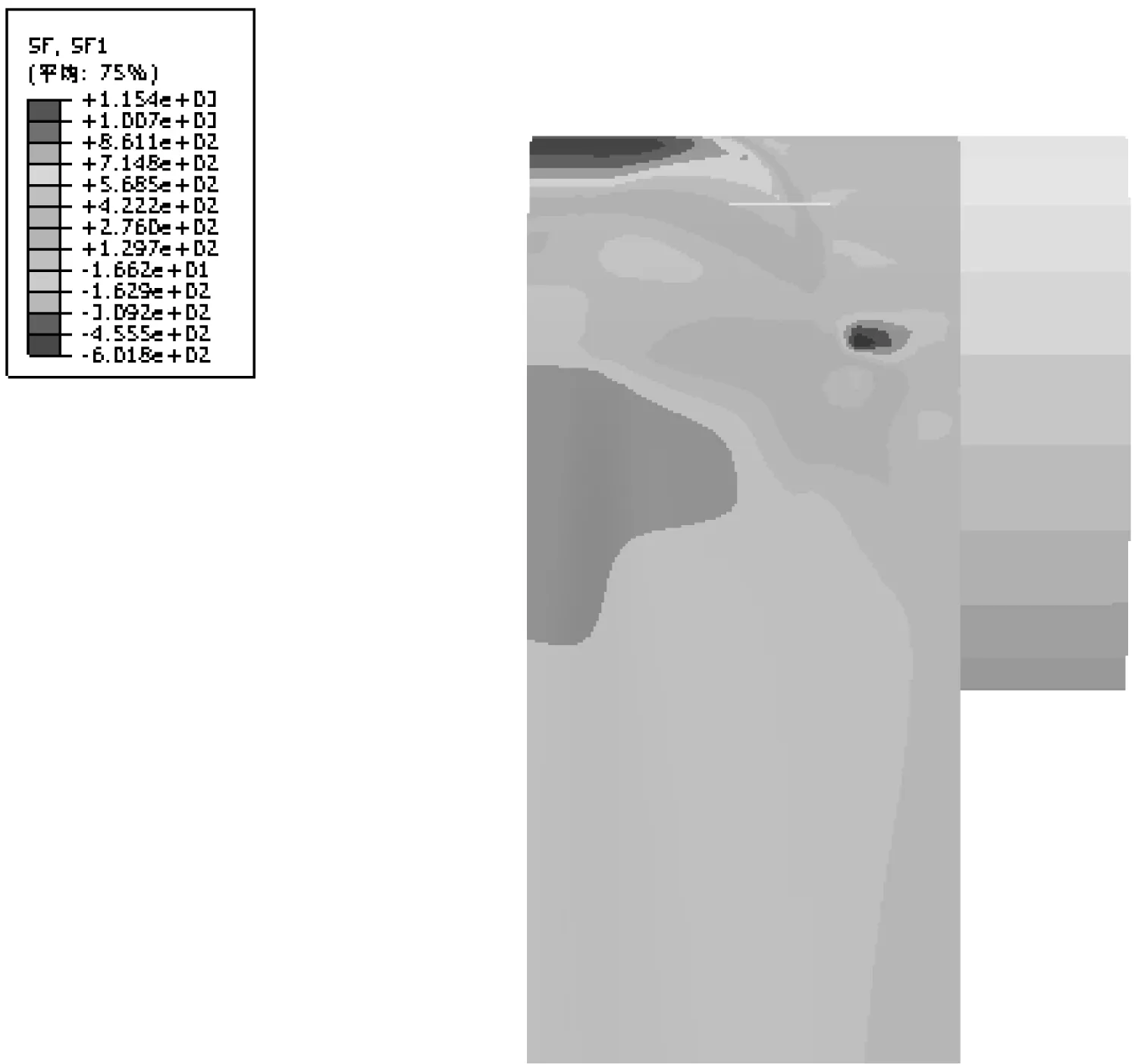

3.1 横向压应力

带钢横向压应力是造成连续退火炉内带钢瓢曲的主要原因[4],横向压应力的产生跟带钢不均匀拉伸和摩擦力等因素有关。带钢在发生运动前,带钢上的横向压应力如图3所示。

由图3可知,在张力作用下,由于炉辊凸度的存在,导致带钢首先与凸度辊中部发生接触,在带钢与凸度辊接触下沿出现横向不均匀压应力,这个横向压应力将引起带钢发生屈曲变形。

图2 分析步加载示意图

图3 横向压应力云图

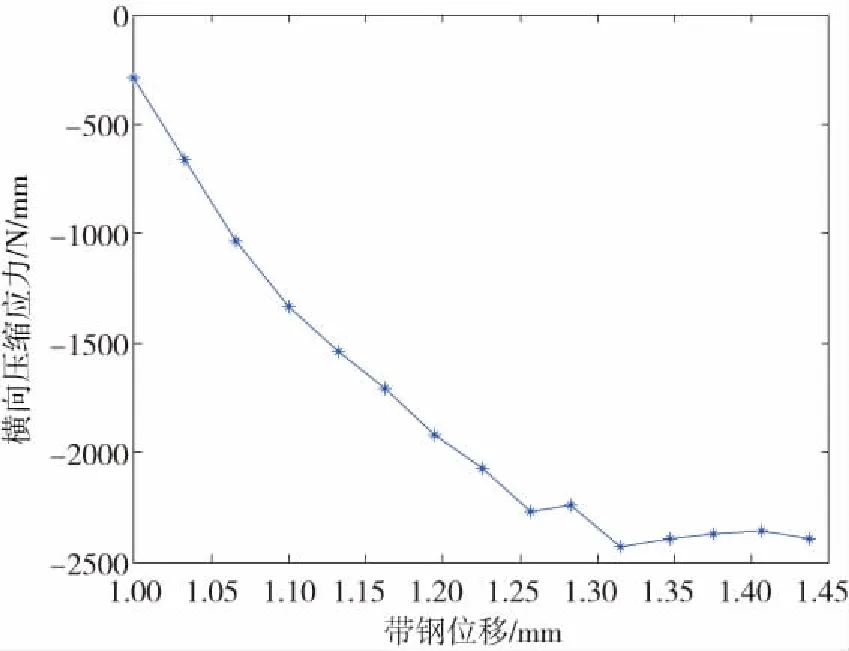

3.2 塑性累积导致瓢曲形成

带钢发生运动后,在刚开始的位移阶段,材料保持弹性或塑性应变很小时,带钢壳曲率和横向压应力随着带钢位移的增大而增大,慢慢接近饱和状态[5], 13 MPa张力作用下,横向压应力随带钢位移的变化如图4所示。

图4 横向压缩应力随带钢位移的变化

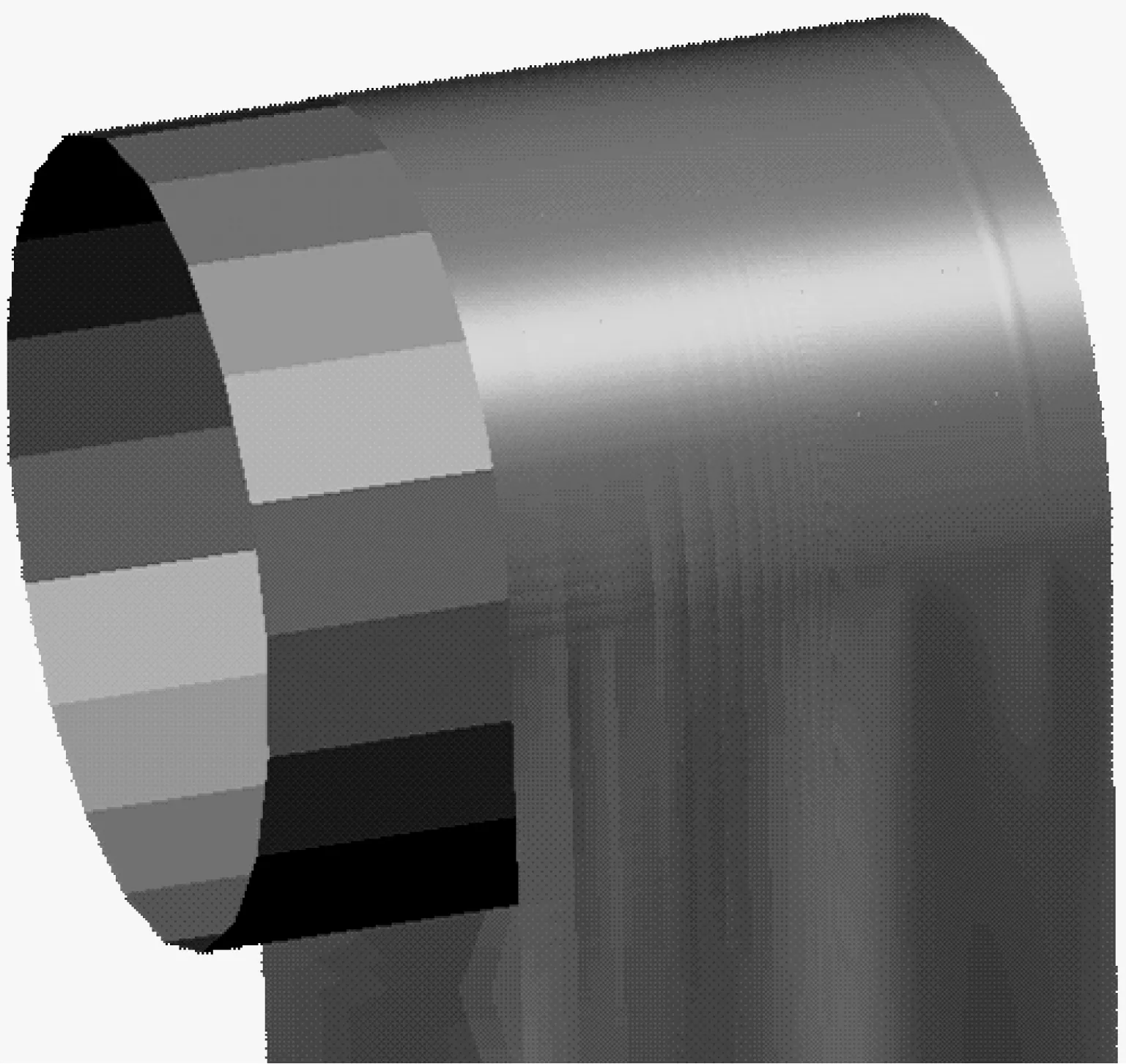

接下来随着带钢位移的增大,塑性应变达到一定程度,塑性累积导致瓢曲的产生,如图5a)所示,瓢曲出现于带钢中部,与实验得到的瓢曲形貌图5b)很相近。

a)仿真得到的瓢曲形貌(1/2模型)

b)实验观察到的瓢曲形貌图5 瓢曲形貌图

3.3 临界瓢曲张力

在较小的张力作用下,随着带钢的运动,带钢壳曲率增加缓慢,当施加的张力超过临界水平时,壳曲率随着带钢位移的增大而显著增大。这是由于施加的张力荷载大于临界瓢曲张力,引起带钢内的塑性累积。带钢的壳曲率随带钢位移的变化如图6所示,由图可以发现,临界荷载为10MPa~13MPa之间。

4 结论

本文建立了连续退火炉内带钢瓢曲的有限元分析模型,研究发现带钢承受纵向张力作用时,由于炉辊凸度的存在,带钢内产生横向压应力和屈曲。但是,这种屈曲的幅度较小。带钢运动时,横向压应力和壳曲率增加,这是导致带钢产生瓢曲的主要原因。

图6 横向曲率随带钢位移的变化

本文的模拟中得到的带钢临界瓢曲张力,对于防止连续退火炉内带钢发生瓢曲具有理论参考意义。当然,对于不同凸度的炉辊和不同规格带钢,临界载荷会有所不同,生产中应根据实际情况设定张力参数。