汽车外板重卷检查机组研究

2019-10-22查德根

查德根

(上海宝菱冶金设备工程技术有限公司 上海 201900)

1 前言

汽车外板是冷轧带钢系列产品中的高端产品,主要应用在家用汽车外围板、门面板、翼子面板、发动机罩面板、顶盖面板等外观要求很高的部位。目前,随着汽车工业的快速发展,汽车外板的需求量不断增长,品质需求也不断提升。重卷检查机组是汽车外板生产线中末端的生产机组,是对带钢进行质量检查的关键机组[1]。由于国内汽车外板生产机组技术工艺、机组装备以及电气控制技术的起步较晚,设计理论有待完善,机组的生产效率和产品质量水平总体不高,经常产生多种质量缺陷[2]。本文在分析汽车外板重卷检查机组的基本功能和工艺需求的基础上,制订汽车外板重卷机组的生产工艺流程,研究机组基本设计方法,提出保证带钢表面质量和边部质量的具体方案和措施,并成功应用于生产实践中。

2 基本功能和工艺需求

外板生产重卷检查机组的基本功能包括:外板的分卷、重卷、切边、表面检查、涂油、取样、切废,要求生产过程中不产生任何影响使用的表面缺陷[2]。具体地说,重卷机组的工艺需求包括:1)分卷。将上道来自镀锌工序的大卷根据用户的重量要求分成若干小卷,以满足不同客户的批量需求。2)重卷。可用于检查和记录带钢表面缺陷、对上道工序的带钢缺陷确认、切除有缺陷的带钢,也可以选择将带钢翻面重卷,选择表面质量较好的一面作为汽车外板表面。3)切边。采用高精度的切边剪切除带钢边部缺陷,去除带钢边部毛刺,提供下游用户质量合格并符合宽度要求的带钢。4)表面质量检查。可通过质检人员肉眼观察、借助频闪仪检查或停机打磨检查,发现、记录、确认镀锌层表面缺陷以及辊印、划伤等影响使用的其他缺陷。汽车外板生产对表面质量要求非常严格,一般要达到O5板的要求。要求表面打磨后无肉眼可见的表面缺陷,且钢板双面缺陷不能影响涂漆后或电镀后的外观质量。5)表面涂油。为了保持带钢表面品质防止带钢在储存和运输过程中生锈和防腐蚀,还要进行带钢表面涂油处理。6)取样。取样的带钢可用于机组旁的离线质检台上板型精度检查、基板打磨检查或提供实验样板。7)切废,指切去带头、带尾或带钢有缺陷的部分,保证提供给下游用户合格的产品。8)为保持带钢合格成材率,保持带钢表面质量,重卷检查等生产过程中不得产生影响带钢品质的新缺陷。

3 机组设计

机组的设计依据是用户提供的生产产品大纲和工艺需求,设计目标是满足机组生产产量需求、满足机组生产工艺需求、保证机组生产的产品质量。主要设计内容包括工艺方案制订、总体设计计算、基本设计、详细设计等,机组产品质量的保证体现在机组总体方案设计和详细设计中。

3.1 工艺流程制订

根据生产工艺需求,确定机组总体设计方案。1)机组配置开卷机、入口剪、切边剪、立式及卧式检查台、涂油机、取样台、卷取机等工艺设备,满足工艺生产需求。2)机组配置为实现工艺需求的辅助设备,如入口运输小车、转向辊、夹送辊、纠偏辊、导板台、废料废边收集、出口运输小车等,以及实现这些功能的电气系统、液压系统。3)为实现机组连续稳定运行,在机组入口段配置一台窄搭接焊机,将前后带钢焊接起来,保证机组带钢的生产产量和使用效率。4)为保证带钢表面质量和边部质量,机组配置带头定位装置和纠偏系统。

根据总体方案制订重卷机组生产的基本工艺流程:入口鞍座接受来自行车钢卷→入口钢卷小车自动对中上卷→开卷机开卷→入口转向夹送辊辅助带钢穿带及运行→入口剪剪切带头带尾废料→焊机将前后带钢焊接实现机组连续运行→纠偏辊纠偏保证带钢对中精度→切边剪剪边→去毛刺辊去除带钢边部毛刺→检查站表面质量检查→涂油机涂防锈油→出口剪分切带钢、切除焊缝→出口取样台取样→出口转向夹送辊辅助带钢运行→卷取机卷取带钢→出口小车自动卸卷→称重及打捆→入库或包装。

3.2 机组装备及工作原理

3.2.1 机组装备

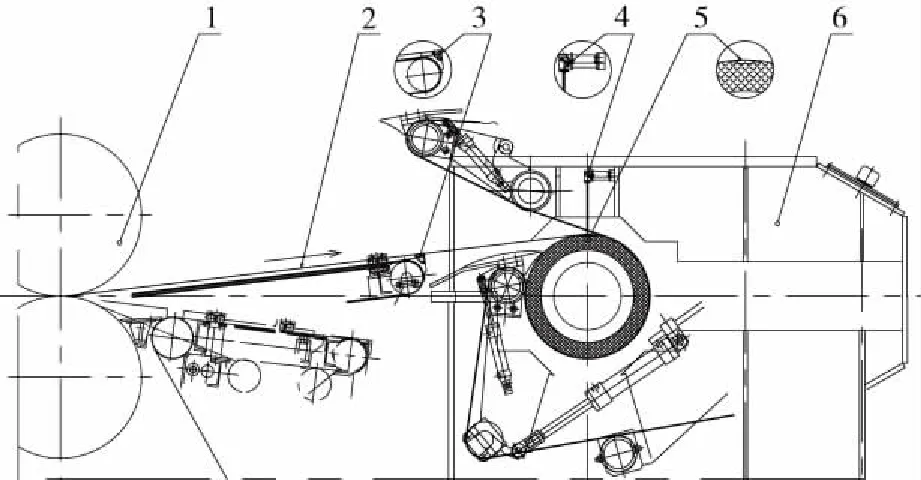

根据产品大纲和工艺流程,计算确定机组技术参数,设计机组具体方案。图1是为某大型钢厂开发的重卷检查机组布置简图,机组主要技术参数:机组年产量12万吨/年,来料钢种镀锌板、软钢和高强钢,带钢屈服强度130MPa~780MPa,带钢厚度0.45mm~2.5mm,宽度800mm~1880mm,钢卷内径Φ508mm或Φ610mm,外径Φ900mm~Φ2100mm,钢卷重量Max.38t,机组速度Max.200m/min、外板检查速度Max.80 m/min,涂油量0.2~2.5g/m2/面等。机组设备包括入口段设备、剪切段设备、检查段设备、出口段设备、纠偏系统、电气控制系统以及流体辅助系统等。

图1 机组布置简图1-入口钢卷小车;2-开卷机;3-直头机;4-入口剪;5-焊机;6-切边剪;7-检查站;8-涂油机;9-出口剪及取样设备;10-卷取机;11-出口钢卷小车;12-机组封闭

1)入口段设备包括入口钢卷小车、开卷机、直头机、入口剪、焊机等,完成自动上卷、开卷、直头、带头带尾切废、前后带钢焊接等功能;切边段完成带钢切边、去毛刺、废边收集功能。

2)检查站段布置可用于带钢表面的双面立式、卧式以及打磨检查。机组将主操作室和检查站合二为一,嵌入机组之中,使得机组布置紧凑,操作方便。检查站检查区域配有特殊照明,通过固定式和手持式频闪仪对带钢表面质量缺陷进行人工分析检查。

3) 出口段设备包括涂油机、出口剪、取样装置、卷取机、卸卷小车、称重打捆贴标等。机组采用卧式静电涂油机涂油以防止带钢表面生锈和被腐蚀。出口剪用于自动分卷、废板剪切和取样剪切操作。卷取后的钢卷通过钢卷小车自动卸卷,在出口鞍座完成称重、打捆、贴标等作业。

4)机组的纠偏系统包括开卷机CPC 、切边剪CPC自动对中装置、卷取机EPC 自动对边装置,以实现带钢穿带、运行、切边以及边部对齐。

5)电气系统包括控制、传动和仪表。要求保证所有执行元件的动作和联锁,保证运行过程中设备的速度匹配,保证在机组恒速运行过程、加减速过程中带钢没有松弛现象,保证外板生产的高精度控制。流体辅助系统用以控制实现设备元件的动作执行。

6)机组封闭用于防止机组生产过程中蚊虫﹑灰尘对带钢的污染,保持外板生产的洁净环境。

3.2.2 工作原理

机组的生产周期可以划分为以下四个阶段,以实现机组基本功能和工艺需求。

1) 自动上卷:机组准备上新卷时,上一卷钢卷的带尾停止在焊机位置,等待与新卷(本卷)带钢的带头焊接,以实现带钢连续运行。入口钢卷鞍座接新卷,由钢卷小车完成钢卷高度和宽度对中后插入开卷机卷筒,实现自动上卷。

2) 带钢穿带:开卷带头由开卷机及开头器导入入口转向辊,在入口剪进行带头切废处理后,到达焊机焊接等待位置与上一卷带钢的带尾焊接起来。焊接后的带钢经过切边剪、检查站等运行至出口剪,由出口剪剪切焊缝和切废。上一卷带钢的带尾经出口转向辊由卷取机收卷,并由出口钢卷小车接卷输出。本卷带钢带头通过出口转向辊送入卷取机卷筒,皮带助卷器辅助带钢穿带到卷取机卷筒上,完成穿带过程。

3) 带钢运行:穿带完成后,机组加速,带钢正常运行。带钢正常运行时,切边剪切下的废边丝由地下废边卷取机卷取收集。经过去毛刺后的带钢进入立式检查站,在检查站检查人员通过频闪仪及目测对带钢正反表面质量进行检查,通过站内的卧式检查平台可对带钢上表面进行在线打磨及检查。然后,带钢通过涂油机涂防锈油,经出口转向辊至卷取机收卷。

4) 自动卸卷:当每一卷钢卷卷取完成时,在出口剪处分切后由卷取机完成带尾收卷。由出口钢卷小车接卸卷,并将钢卷运出,称重和打捆后由行车吊运入口。

3.3 总体设计计算

机组设计按照阶段可划分为总体设计、基本设计、详细设计等阶段。本文仅介绍总体设计中的机组产量计算基本原理[4]。

3.3.1 年总生产时间

T=(T0-Tm)·η

(1)

式中:T—年总生产时间,h;

T0—日历时间(8760小时/年),包括机组年修时间和定修时间,h;

Tm—停机时间,h;

η—时间利用率。

3.3.2 单卷带钢的生产时间和辅助时间

(2)

式中:T1—单卷带钢的生产时间,min;

L—带钢总长,m;

L0—穿带长度,m;

v—带钢正常运行速度,m/min;

(3)

式中:T2—单卷带钢的辅助生产时间,min;

t1—带钢从焊机到出口剪的穿带时间,min;

t2—带头带尾切废时间,min;

t3—焊机调整及焊接时间,min;

t4—切边剪刀具自动调整时间,min;

t5—加减速时间,min;

t6—停机检查时间,min;

t7—取样时间,min;

t8—钢卷入口出口钢卷小车在干涉区内的上卷及运行时间,min;

t9—出口钢卷小车在干涉区内的接卷及运行时间,min;

t10—分卷时间,min;

n—钢卷分卷数,个。

3.3.3 某规格带钢机组小时产量

(4)

式中:Pu—带钢机组小时产量,t/h;

T1+T2—单卷带钢的总生产时间,min;

G—来料卷重量,t;

η1—成材率,经验值取95%。

3.3.4 机组年产量

若以上为平均规格带钢,则年产量为:

P=T·Pu

(5)

式中:P—机组年生产量,t;

T—年总生产时间,h;

Pu—带钢机组小时产量,t/h;

4 外板生产的质量控制技术

带钢表面质量和边部质量控制技术是汽车外板设计的重要组成部分。其中,带头定位技术可以大大减少带头印缺陷,机组带钢跑偏纠偏技术可以保证带钢的边部对齐精度,是汽车外板生产中保证品质的主要手段。

4.1 带钢表面质量控制

带钢表面缺陷的产生原因主要包括:1)前道工艺机组遗留下来的缺陷,例如带钢表面浪形、镰刀弯、辊印、边裂、表面残存物等。2)本机组辊子表面缺陷产生的复映缺陷。辊子表面缺陷包括表面材质有凹坑、凸起、划痕、点蚀、辊面裂纹等。带钢运行时辊子和带钢之间产生挤压,辊面缺陷便复映到带钢表面。3)擦划伤。包括带钢运行过程中与辊子之间的相对运动、带钢运行过程中松弛带钢抖动时与固定导板台之间接触以及卷取带钢过程中的层与层之间相对滑移产生的擦划伤。4)带头印、带尾印。机组运行时卷取机、开卷机心轴涨开与钢卷一起回转,导致带钢带头、带尾尾与相邻层带钢挤压,带钢表面产生压印并依次传递到相邻层,产生带头印和带尾印。以生产0.8mm外板带钢为例,带头印长度可达50m以上,严重损坏了带钢表面质量。

外板机组设计时保持带钢表面质量的采取措施包括:优化简化机组布置、减少带钢与辊系接触、提高辊子表面质量、辊子配置辊面清洁装置、保证电气控制系统精度、机组封闭以及采用带头定位技术。

图2 带头定位装置的基本组成1-出口转向辊;2-出口导板台;3-带头位置检测传感器;4-软区位置检测传感器;5-特殊橡胶套筒;6-卷取机

图2所示的带头定位装置通过利用机组出口转向辊、出口导板台和卷筒等机组部件,采用定制带有软区的特殊橡胶套筒,配置带头位置检测传感器、套筒软区位置检测传感器以及电气控制系统来实现。带钢准备卷取时,出口转向夹送辊将带头穿带送至抬起的导板台,导板台上部的带头检测传感器感应并检测到带头的位置。同时,带有软区的特殊橡胶套筒与卷取机卷筒一起回转,位于卷筒上部的软区位置传感器检测到套筒的软区位置。机组控制系统计算出带头需要继续移动的距离和卷筒软带停止的位置,并使得带钢带头正好落在套筒软区中心位置,完成带头定位。以生产0.8mm厚外板带钢为例,采用带头定位技术后带头印圈数可小于10圈,带头印的长度不超过15m,而且压印程度明显减弱。

4.2 带钢边部质量控制

带钢边部缺陷包括带钢边部质量缺陷和钢卷卷取边部不对齐缺陷。边部缺陷包括带钢剪边尺寸偏差、边裂、边浪、边部毛刺等。钢卷卷取的边部不对齐缺陷包括内外圈溢出边、整卷塔形、错层偏差等缺陷。

机组通过配置具有宽度、侧隙、重叠量自动设定及调节的高精度切边剪,剪去边裂等不合格的边部缺陷,也保证带钢宽度精度;通过切边剪出口布置的去毛刺装备,去除或压平带钢边部毛刺等缺陷。机组沿带钢运行方向布置三套自动纠偏系统防止带钢跑偏,保证边部对齐精度。其中,在机组入口侧入口转向辊后布置一套纠偏系统,即开卷机自动纠偏对中(1# CPC,Center-Position- Control),提高来料带钢的初始对中精度;机组中间段布置一套纠偏装置,即切边剪前自动纠偏对中(2#CPC,Center-Postion-Control),保证带钢进入切边剪前的对中精度,保持切边剪连续剪边;出口段出口转向辊前布置一套边部纠偏装置,即卷取机自动纠偏对边(EPC,Edge-Position-Control),保证出口带钢边部对齐精度。机组从入口到出口布置的三套纠偏装置,纠偏精度逐渐提高,直至卷取时的边部对齐精度达到用户交付标准。

5 结语

通过分析汽车外板重卷检查机组的基本功能和工艺需求,提出了汽车外板重卷机组的基本设计和产量计算基本方法;带钢表面质量和边部质量保证的技术手段为生产高品质汽车外板提供技术基础。利用该设计方法和技术手段,已经成功地为宝钢等国内大型钢厂设计开发了多条汽车外板重卷检查机组,达产达标稳定顺行,在国内同行业的技术优势明显。