大型高炉炉底应力监控模型研究

2019-10-22徐兆春廖海欧

徐兆春 廖海欧 杨 杨

(1:马钢股份有限公司设备管理部 安徽马鞍山 243003;2:马钢股份有限公司炼铁总厂 安徽马鞍山 243000)

1 前言

由于冶金固废的循环使用,马钢第三炼铁总厂两座(A、B)4000m3高炉,2007年投产后三年多发现炉底板上翘,炉底板四周翘起与基础之间距离达200mm左右。

为了寻找原因与对策,组织设计和国内兄弟单位进行研讨,盲板力、锌富结、碱金属、有害元素等,意见不一;采取何种处理措施也达不成共识,焊炉底板、加配重、改水管,争论不休。

为了保持大型高炉的安全运行,公司组织自己的团队,对高炉上翘炉底板的稳定进行研究,制定了系统的可操作的具体实施方案,即抑制炉底板上翘的实施方案、防止炉底板回落的实施方案、及炉底应力在线检测监控的实施方案,同时获得了授权专利9项。

首创的大型高炉炉底应力监控模型,准确采集炉底应力变化数据,及时分析应力曲线变化趋势,研判高炉生产及炉缸工作状况;三年多来发现了高炉炉内数据量化的盲板力、热应力、有害元素力、边缘气流力,及时调整适用高炉稳定生产的操作制度,探索出了一套全新的、具有自身特点的优化高炉生产操作、固危废入炉标准、气流布料模式、均匀出铁制度等大高炉操作预警制度,已经实现了2座4000m3高炉长周期稳定顺行已经1900余天。

2 设计思想与实施情况

高炉炉底应力数据采集及检测监控技术的实际应用,一直是国内外高炉炼铁行业的空白;如何发现科学的基本原理做立足点,如何找到可采集高炉整体变化产生的参数做切入点,如何应用现代成熟机、电、仪、控综合技术有机集成做突破点;一直是全球同行在“无人区”不断探索的工程应用目标。

高炉炼铁技术自18世纪以来,一直是炼铁生产的主要生产方法,由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产铁水占世界铁总产量的95%以上。我国目前已经拥有高炉千余座,4000m3以上高炉近30座并持续增加。

高炉横断面为圆形的炼铁高炉。炉壳通常用热轧BB503厚20~100mm的钢板制作而成,壳内砌耐火砖内衬。高炉本体自上而下分为炉喉、炉身、炉腰、炉腹 、炉缸。为了保护炉壳稳定,在炉壳与耐火材料内衬之间安装有冷却壁,通水冷却确保炉壳的强度刚度稳定。

高炉生产过程中,炉内的压力、温度、气流、铁水液面及物理、化学反应产生的各种变化,全部都会以一定的应力形式作用到刚性钢质的炉壳上,最后自上而下的集中作用于炉底,炉底应力波动及时对应炉内变化产生的各种波动。

马钢设备技术团队,针对2座4000m3高炉投产近十年来的各种变化,通过系统分析研究,发现了高炉刚性炉壳整体,承受炉高炉内各种变化产生的应力,自上而下集中作用于炉基、炉底、的基本原理-方向得以明确。

发明了压板式应力检测装置,选用普通称重传感器,精确检测到炉内各种变化产生的应力变化集中作用于炉底,以应力波动的方式及时准确的表达-关键得以突破。

创建了炉底应力实时数据采集系统及铁口分区的应力监控模型,对应高炉内部的压力、温度、气流等各种工艺参数有机集成的数据平台-目标得以实现。

同时创造性的完成了无损、接触式,双重稳定炉底的保护系统为基本保证;成功创建了高炉炉底应力监控模型。

2015年11月先后完成了,马钢2座4000m3高炉炉底应力监控模型建立,三年多来连续发现了高炉生产变化对应数据量化的盲板力、热应力、有害元素分子力、边缘气流力等,为高炉生产操作研判炉况,及时调整操作对策,提供了全新应力技术数据支撑,保持高炉炉底应力总体水平稳定在2800t以下的合理区间内波动运行。

为了保障炉底应力数据检测的长期稳定,首先要研究稳定上翘炉底板的方案,即确保高炉工艺、设备状态稳定,不破坏当前稳定的各种平衡,不对炉体本身采取任何措施。既要尽可能多的抵消上涨力,又要防止炉底板回落,保持炉缸耐材工作状况的稳定。研究原设计图纸,以及现场作业环境,及多方面因素综合考虑;同时进行了现场实做试验,找出了可为与不可为,得出稳定方案路径。

2.1 抑制炉底板上翘措施

由于炉底水冷管对作业的限制,采取“见缝插针”的办法,沿炉底封板一周在高炉基础上采用化学植筋的方式预埋M36~M42的锚栓108个,通过压板扣住炉底板。从而抑制炉底板上翘。

在炉底H梁位置设置辅助压紧装置,从38根炉底H型钢梁(HM250×170)两端设置76件辅助压紧装置“小鞋子”(L型装置), 其底板与炉底H型钢梁焊接,通过压板扣住炉底板。然后利用炉底H型钢梁的拉力来平衡炉壳上涨力,从而增加抑制炉底板上翘的力。同时保证了炉底H型钢梁与炉底板相对稳定,确保炉底板与炉底H型钢梁的塞焊连接不被进一步拉开,防止炉底板的进一步损坏发生漏煤气情况。

2.2 防止炉底回落措施

完成抑制上涨力的措施后,及时对炉底板下部浇注填料,实施防止回落的措施。在浇注填料的实施前,要同步完成炉底测温点,和位移监测装置的安装调试;同步建立在线监控系统。以更加准确的掌握上翘炉底板的温度、位移变化趋势。

3 实时监控模型创建

3.1 称重传感器检测炉底应力

发明了压板式应力检测装置,选用普通称重传感器,准确检测到炉底应力及其变化,准确反应高炉内部变化,其精度达0.01t水平,幅度达400~3000t。

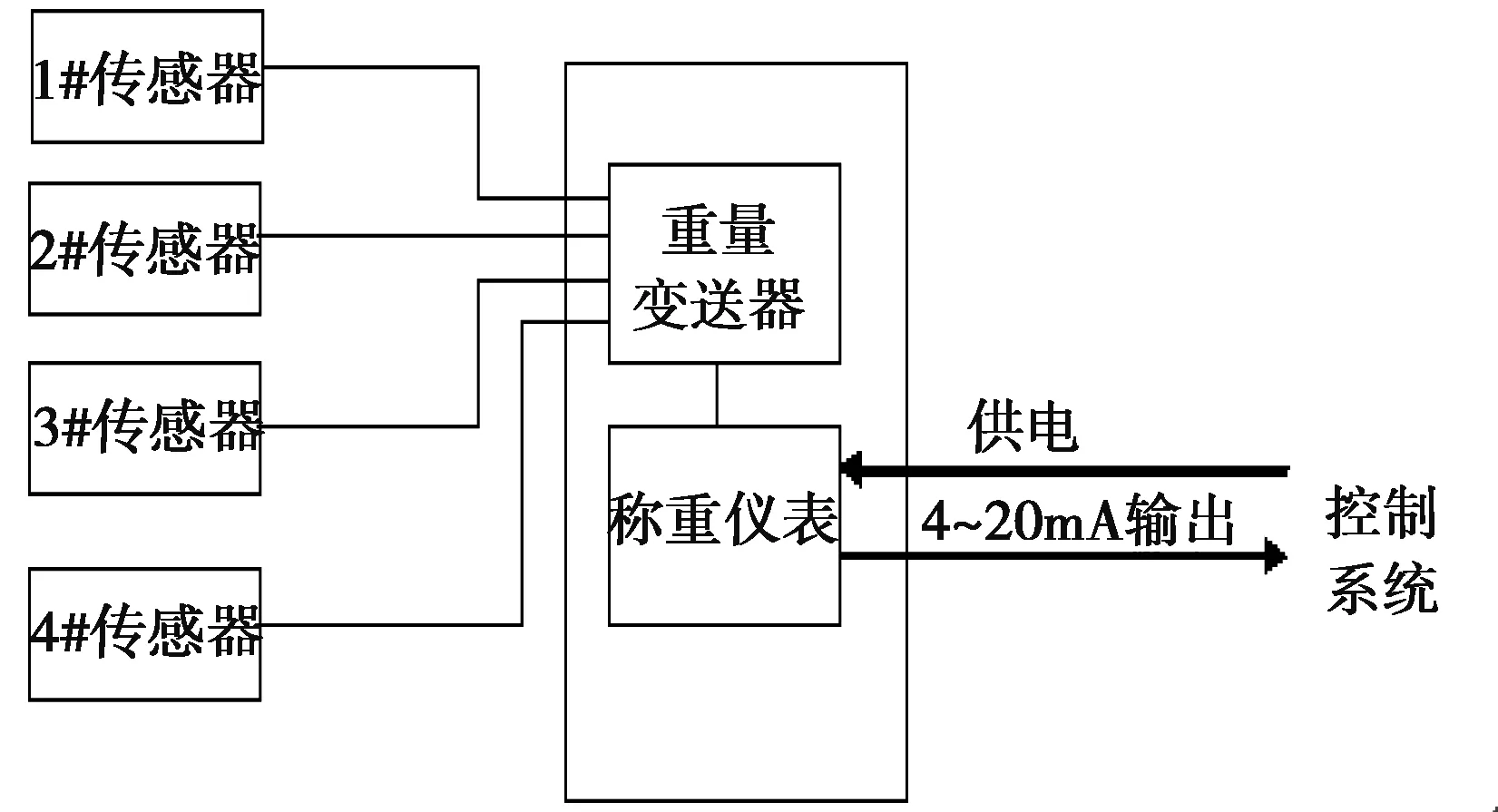

一种检测高炉炉底封板应力变化的装置ZL201510762476.3,在高炉底面圆周均匀分布4组16个应力感应机构4和108个锚栓加压机构;如图1所示,每4个应力传感器43为1组,共分成4组分别连接4个仪表箱,称重传感器43信号接入仪表箱内的重量变送器,通过变送器转换成数字信号,并且通过4~20mA标准模拟量信号传送给控制系统。

安装时通过力矩扳手紧固安装螺帽49对锚栓加压机构和应力感应机构4加压,并按同样力矩紧固,保持锚栓加压机构和应力感应机构4接近相同压力;调整初始显示重量到15t左右。这样可近似于108只压板对上翘炉底保护预应力为108×15t=1620t。

图1 压紧装置及称重传感器位置

根据检测应力数据制作专门的炉底应力模型画面进行实时监控;并对实时数据进行采集及记录,针对每个工艺参数变化制定实时秒级监控曲线,同时显示每分钟平均数据与各数据1分钟平均数据作各种时段要求的应力数据曲线;同时再按照分钟平均进行数据采集,自动生成数据表格,完成大数据平台的建立,便于制作各个时段、日、月、年平均值数据统计分析报表。

图2 应力信号分布及与计算机系统通讯

3.2 应力模型

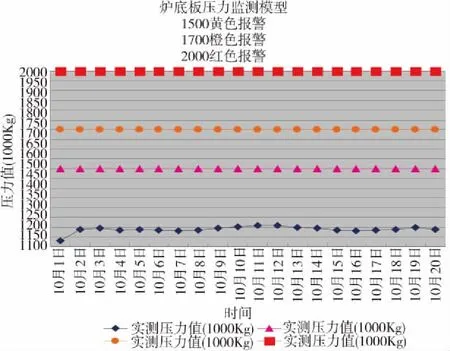

根据抑制力的计算,建立实时应力监控数学模型。

图3 实时应力监控数学模型

4 模型曲线实操与探索

应力监控系统画出了完美的曲线,为研究大型高炉、炉底板上翘成因,及合理控制有害元素,掌握高炉生产情况及炉缸工作状况的变化;为高炉生产长周期稳定顺行提供了数据支撑,也为高炉长寿及安排各类大中小修提供准确的数据支撑。

4.1 典型监控模型曲线

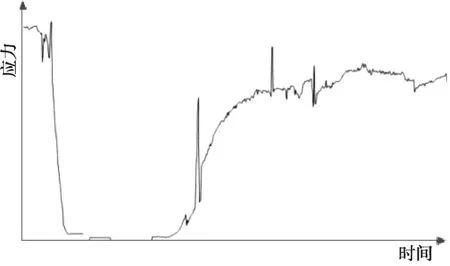

图4 高炉17小时检修应力曲线

图4表达了炉缸铁水液面及活跃度的变化。

图5 高炉四个铁口区域应力曲线

图5表达了炉缸四个铁口工作状况的差异。

图6 高炉30天中修应力曲线

图6表达了停炉与开炉炉缸的工作状况。

4.2 指导控制固废使用标准

通过应力曲线数据分析,进一步提高固危废循环入炉的认识;如锌、碱有害元素对高炉炉缸砖衬破坏作用是炼铁界的共识,但一直没有量化标准,首先停用OG泥进行验证,期间炉况及炉底板应力均相对稳定,通过量化的应力数据找到了锌、碱元素与炉况的对应关系,及时修订有害元素入炉控制标准,高炉的稳定性进一步好转,保证了炉况的稳定顺行;为了高炉科学消化固废原料。确定了烧结分厂月均使用炼钢污泥6000t的控制标准,既保证了高炉的稳定顺行,又消耗了固废,同时减小烧结水、碳消耗,达到降本增效的目的。现每年可均衡消化炼钢污泥72000t。

4.3 协助高炉工艺准确判断和验证

三年多来,炉底应力监控模型曲线应用的具体实践,结合高炉炉况变化及长周期稳定顺行1800多天,炉况及经济技术指标的持续进步,结合智能制造,大型高炉的应力数据平台,可以实现多方面应用拓展与探索。

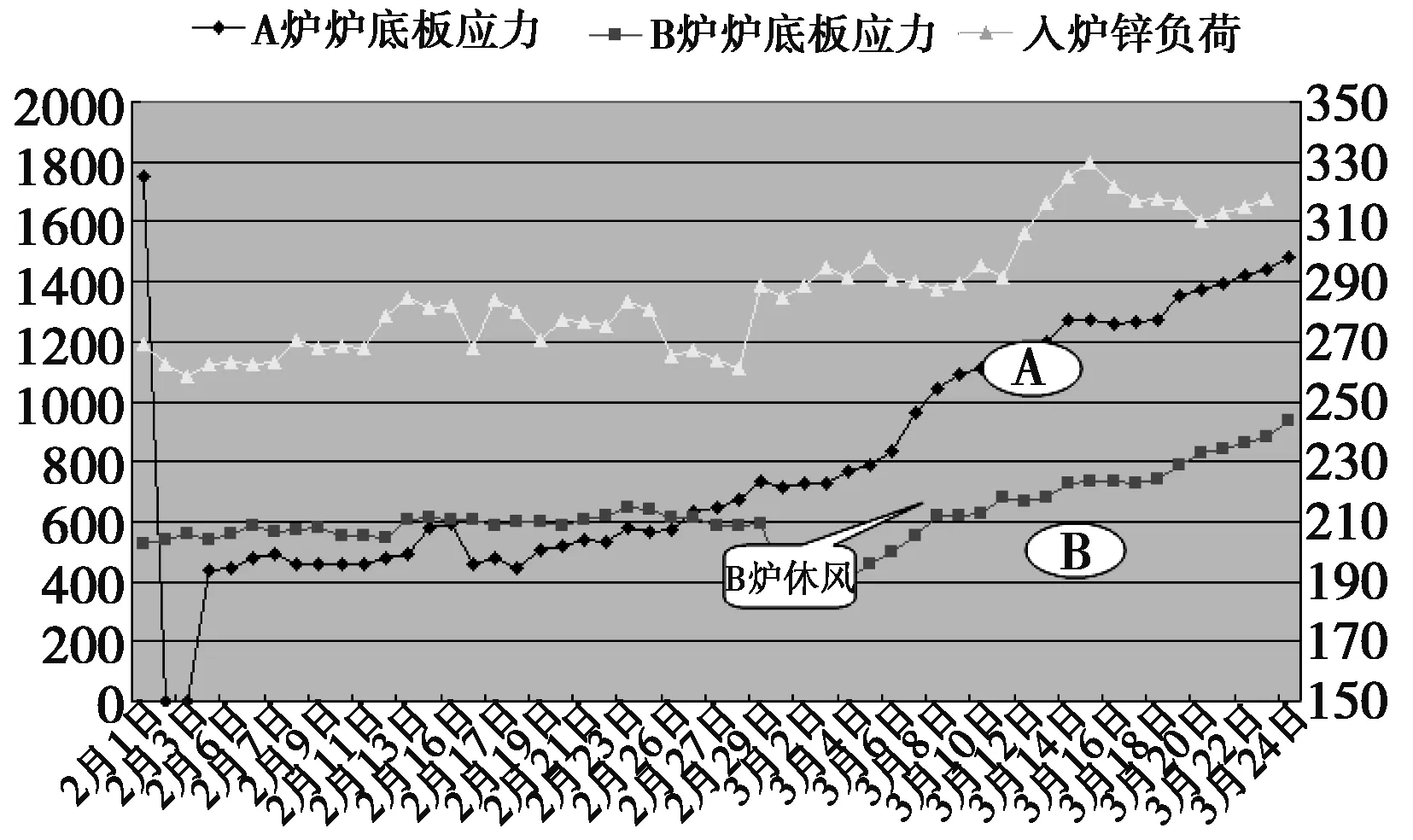

图7 炉底应力与锌负荷对应趋势图

应用拓展一 炉底应力监控系统的灵敏度是高的、可靠的,应力场的变化,可以真实的反应炉缸工作状况的变化,指导高炉综合分析上下变化的对应关系;

应用拓展二 四个铁口区域有明显不同,与铁口工作状况有密切的联系,为建立智能高炉出铁模型提供新的数据元素,指导高炉优化出铁操作;

应用拓展三 应力波动与顶压和送风状况有明显的对应关系,应力数据平台,为强化冶炼进一步,指导高炉操作提升顶压参数探索最佳顶压提供支撑;

应用拓展四 炉缸应力场的变化,突破了温度场单一监控炉缸的工作状况,应力场配合温度场共同分析炉缸的侵蚀状况;指导高炉准确掌握炉缸侵蚀,为长寿及大中修做出准确判断;

应用拓展五 原料的锌负荷、碱金属及有害因素的富集是炉底应力持续上涨的主要原因之一,但可以结合应力数据、有害元素入炉、排出数据,指导高炉找到科学的固危废循环入炉的平衡点;

应用拓展六 炉底应力的波动,能够迅速准确反应各种操作参数异常,所产生的对应关系,指导高炉操作及时做出应对调整,是“高炉炉况新的晴雨表”;

应用拓展七 应力监控模型技术、及应力场的变化,能够准确提供量化数据的大型炉窑和设备的工作状况,进一步分析原因验证对应的波动因素,并采取有效的对策,也可为智能高炉操作专家系统添加新数据活力。

5 结语

进入新世纪以来,高炉炼铁生产受到自然资源新控制、节能减排新要求、环境保护新目标、等多方面的制约,节能减排的要求更加苛刻;“精料入炉”向“经济料入炉”,及“固危废循环入炉”转变;如何迅速再平衡、再发展,必须要有新技术的突破与支撑。

炉底应力监控技术,为选择合适的经济原料,找到最佳平衡点;为控制有害元素在炉炉缸的富集提供了数据支持;为高炉操作采取排锌、排碱等手段,探索各项操作技能提供准确的科学大数据平台。

应力场数据配合温度场数据共同分析炉缸的侵蚀状况;为高炉长寿及大中修提供更准确的依据。同时也为大型高炉活跃炉缸,准确掌握各铁口的工作状况;应力数据结合出铁数据,创建新的炉智能缸均侵蚀出铁模型,为高炉长寿及降低燃料消耗,提高各项经济技术指标,进一步突破高炉操作思想,提升高炉生产操作的技术水平;保持长周期稳定顺行,提供全新的技术保障数据平台。