四流T型连铸中间包流场优化研究①

2019-10-22包燕平安航航冯桂萍赵张广军张书岩

张 驰 包燕平 王 敏 安航航 冯桂萍赵 敏 张广军 张书岩

(1:北京科技大学钢铁冶金技术国家重点实验室 北京 100013;2:抚顺特殊钢股份有限公司技术中心 辽宁抚顺 113001;3:中钢设备有限公司 北京 100080)

1 前言

中间包作为连接钢包和结晶器的反应器,其重要性被越来越被人们意识到。其冶金作用不仅是维持钢液面的稳定,同时作为生产洁净钢的反应容器,在去除非金属夹杂物和调节钢液温度与成分上也发挥着重要的作用[1][2]。中间包内物质和能量的传递由包内的流场特性决定,研究中间包内钢液的流场特征的重要性不言而喻,因此需要设计合理的控流装置来保证中间包冶金的冶金效果[3]。

本文对国内某钢厂现用四流T型中间包存在的两流之间铸坯质量和温度相差较大的现象,采用物理模拟结合数值模拟的实验研究方法,找出原型中间包钢液流动特性的较差的限制性因素,针对原型中间包的控流装置存在的问题,设计新型优化结构方案,采用正交试验研究不同控流装置组合对中间包流场特性的影响,同时结合数值模拟对中间包内温度场的计算结果,得到该中间包的最佳优化方案。

2 物理模拟试验原理及方法

2.1 试验原理

中间包水模型实验的原理是相似原理,为保证试验结果的准确性,需要保证原型和模型的几何相似和动力学相似[4]。动力学相似要求模型的Fr准数和Re准数与原型的相等。在本实验条件下,水模型和原型的流体的流动处于第二自模化区,流体的流动和流速对Re准数的影响较小,因此模型(下标用m表示)和原型(下标用s表示)的Fr准数相等,就可以保证满足动力学相似条件[5]:

(1)

由式(1)计算可以得出模型对应原型的体积流量和水口流速,即:

Qm=λ2.5Qp

(2)

um=λ0.5up

(3)

本实验采用的模型与原型的几何相似比λ=0.4,中间包模型的尺寸示意图如图1所示。

图1 中间包模型尺寸示意图 (单位:mm)

2.2 停留时间分布曲线的测定

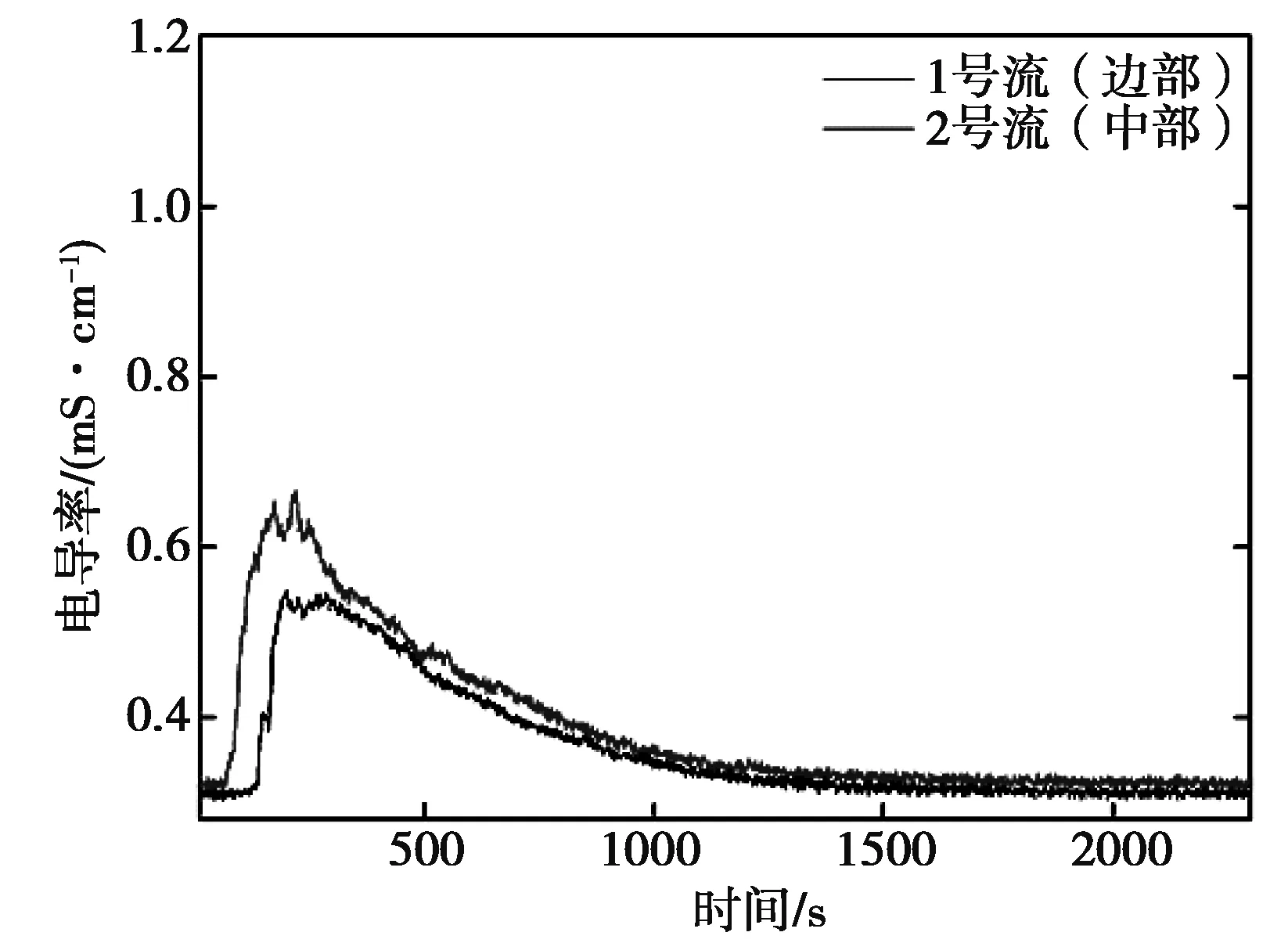

此次实验所采用的方法为“刺激-响应”法[6][7],洁净的水从长水口注入中间包,当中间包内的液面稳定在给定高度时,从长水口管道上的示踪剂加入装置脉冲加入150ml饱和KCl溶液,同时位于中间包1号(边部)和2号(中部)的出口处的电导率开始测量液体的电导率变化,并将数据传输至数据采集系统和计算机。

为保证DJ800系统测量测得停留时间分布曲线(RTD曲线)的完整性,从示踪剂加入开始计时,试验测量时间为中间包理论停留时间的2.5倍。从获得的RTD曲线上可以直接得到从加入示踪剂流至出中间包出水口时的滞止时间tmin和示踪剂达到最大浓度的峰值时间tmax。通过对停留时间曲线积分,还可以得到各流体微元在中间包内的实际平均停留时间tav。

(4)

理论平均停留时间ts=VR/Q。以理论停留时间ts为基准时间,除以停留时间t,可以得出无因次停留时间θ:

(5)

按照混合模型理论,死区、活塞区和全混区占中间包流体体积的比例按照以下公式(6)计算:

Vd=1-θav,Vp=θmin,Vm=1-Vd-Vp

(6)

2.3 中间包流场显示试验

采用高锰酸钾溶液作为流场示踪实验的示踪剂,从长水口管道上的示踪剂加入装置脉冲加入示踪剂后,开始计时拍摄中间包内流体的流动状态。由于试验所用中间包对称型中间包,因此仅需要对一侧的包体进行拍摄即可。

3 物理模拟试验结果分析

3.1 原型中间包物理模拟实验结果

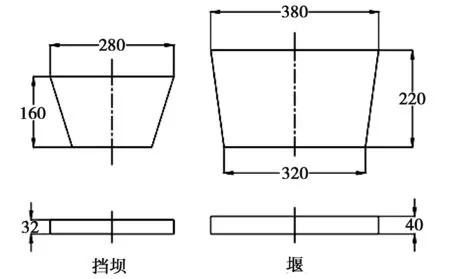

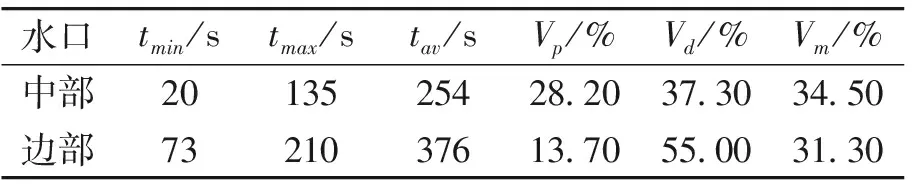

原型中间包所采用的挡坝和堰作为控流装置,其物理模型尺寸示意图如图2所示。试验所得原型中间包RTD曲线如图3所示,RTD曲线分析结果如表1所示,流场显示试验的结果如图4所示。

结合图3和表1可知:原型中间包两流之间的最小停留时间相差53s,峰值时间相差75s,说明两个水口的一致性很差,造成铸坯质量不均匀。两个水口的平均死区比例达46.15%,平均停留时间仅为315s,说明包内存在明显的短路流,不利于钢液中的夹杂物上浮去除。

图2 挡坝和堰的尺寸(单位:mm)

图3 原型中间包RTD曲线

水口tmin/stmax/stav/sVp/%Vd/%Vm/%中部2013525428.2037.3034.50边部7321037613.7055.0031.30

结合流场显示图4能更加直观地观察到:流体在中间包内经过挡坝后,部分流体直接下沉,短路进入中部的水口,这造成两水口存在较大的差异性。同时由于挡坝对流体的上扬作用不明显,使得流体动能较小无法在包内均匀混合,造成在边部水口上部存在着明显的流动死区。

3.2 优化试验及结果分析

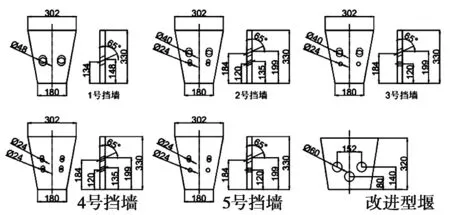

由于原型中间包长宽比较大,属于狭长型中间包,坝对钢液的上扬作用无法使钢液在中间包内混合均匀,考虑采用带导流孔的挡墙对中间包进行优化,同时为了增加流体从冲击区流出时的动能,采用带导流孔的挡墙作为新型堰,替代原型悬挂式堰。5种不同类型的挡墙和1种新型堰的模型尺寸如图5所示。采用正交方法开展10组试验,从中找出最佳实验组合方案。试验方案如表2所示。

图4 原型中间包流场显色实验结果

图5 挡墙和新型堰的尺寸 (单位:mm)

表2 优化试验方案表

方案编号坝/挡墙堰11号挡墙原型21号挡墙改进型32号挡墙原型42号挡墙改进型53号挡墙原型63号挡墙改进型74号挡墙原型84号挡墙改进型95号挡墙原型105号挡墙改进型

通过对各方案的RTD曲线分析发现,方案8的优化效果最为理想,其试验结果如图6和表3所示。在方案8中,两水口的最小停留时间之差减少至7s,峰值时间相差仅23s,两流的一致性得到很大的提升。两个水口的平均死区比例从46.15%降低到20.05%,平均停留时间为536.5s,相较于原型中间包延长了221.5s,中间包内的流场特性得到了很大提升。

从方案8的流场显示图(如图7所示)可以观察到:流体在通过挡墙上的导流孔后具备较大的动能,从而可以在中间包内流动更远的距离,明显消除边部水口处的流动死区,使流体在中间包内均与性得到明显的提升。同时向上倾斜的导流孔促使流体向上流动,有利于夹杂物的上浮去除。

图6 方案8的RTD曲线

表3 方案8中间包各水口流动参数

水口tmin/stmax/stav/sVp/%Vd/%Vm/%中部1416452723.6020.3056.10边部2118754625.5019.8054.70

图7 方案8的中间包流场显色实验结果

4 数值模拟试验结果分析

4.1 控制方程和基本假设

钢液在中间包内的流动是一个十分复杂的过程,在本次数值计算所用控制方程由连续性方程、动量方程(Navier-Stokes方程)以及紊流k-ε双方程进行描述。在计算过程中,在对计算结果影响较小的前提下,为了方便计算进行如下基本假设:(1)钢液为黏性不可压缩的牛顿流体;(2)中间包内钢水的流动为稳态;(3)钢水液面设为自由液面,忽略钢水液面的波动;(4)中间包内钢水的传热过程为稳态传热[8][9]。

4.2 边界条件

根据中间包内流体的实际流动,对中间包数学模型的边界条件做以下处理:

1)中间包的入口取速度入口,钢液的流速根据入口的体积流量计长水口截面积得出,入口的湍动能及湍动能耗散率根据以下公式计算:

(7)

(8)

式中vin为入口速度,m/s;Din为长水口直径,m;

2)中间包出口处设为outflow;

3)中间包的液面设为自由表面,其剪切力设为零;

4)中间包的固体壁面为无滑移壁面,近壁面处采用标准的壁面函数,法向上的梯度均为零。

对于中间包内流体为钢液的数值模拟,建立与原型尺寸相同的数学模型,入口流体的速度、湍动能及湍动能耗散率见下表4所示,中间包各边界散热强度如表5所示[2][10]。

表4 中间包钢液的入口条件

表5 中间包各边界散热强度(w/m2)

4.3 数学模型计算结果

根据数值模拟条件,对原型中间包和方案8进行模拟计算,将中间包横向出口截面温度场进行处理并作图,如图8所示。同时为了验证数值模拟结果,对原型中间包边部塞棒处和中部塞棒处进行现场测温,实际测温结果与数值模拟结果如表6所示。

表6 中间包实际测温结果与数值模拟结果对比(K)

从表6中可以发现,中间包实际测温结果与数值模拟结果基本一致,对数值模拟的结果进行验证,中部塞棒处的温度比边部塞棒处的温度高出4~6℃,原型中间包两流之间存在较大温差。

从图8(a)可知,在原型中间包中坝对钢液的上扬作用不明显,导致在边部塞棒处存在较大的温度死区,中间包内最大温差达到35℃,同时两流之间温差在4~7℃,对铸坯的质量影响较大。从图8(b)可知,方案8可以明显减弱中间包内的边部塞棒处的温度死区,中间包内整体最大温差异减小为20℃,两流之间的温度差异<1℃,方案8对中间包内温度场的优化效果较为明显。

图8 中间包出口截面温度场 (a)原型中间包;(b)方案8

5 结论

1)原型中间包平均死区比例达46.15%,平均停留时间仅为315s,两流之间流动一致性差,中间包内流场特性较差,严重影响铸坯质量。

2)方案8中,平均死区比例降低到20.05%,平均停留时间为536.5s,相较于原型中间包停留时间延长了221.5s,两水口的最小停留时间和峰值时间均得到明显改善,中间包各流一致性得到和大程度提升。

3)原型中间包内整体最大温差达35℃,两流温差4~7℃,优化方案8中间包内整体最大温差降低到20℃,两流温差小于1℃,优化方案8对中间包温度场的优化效果较为明显。