铜包铝线的工艺性能研究

2019-10-20戴雅康

铜包铝线是线缆行业贯彻“以铝节铜”方针,创建资源节约型社会战略目标的重要材料。要使铜包铝线真正发挥“以铝节铜”的效果,首先必须生产出满足《铜包铝线》(GB/T 29197—2012)国家标准中所规定的力学性能、电学性能及其他物理化学性能的产品。如果所生产的铜包铝线其铜层与铝芯不能牢回结合,极易剥离或断裂,各项性能指标不能满足标准的要求,不仅浪费了宝贵的铜、铝金属材料,而且使用中极易造成安全事故,那还奢谈什么“以铝节铜”。

我国铜包铝线的生产已有二十多年历史。多年来有关企业、院校及科研机构对铜包铝线的基础理论及生产工艺进行了深入研究和探讨,为提高铜包铝线的质量奠定了理论基础。本文通过分析这些研究成果,将其分别归纳到铜包铝线各项生产工序的操作工艺中,以便操作人员在铜包铝线基础理论的指导下,熟练掌握每个生产工序的工艺性能,以获得整体质量优良的产品。

1 铜包铝线工艺性能的概念

铜包铝线与其他金属材料一样,在加工成型的各个生产工序中应具备的适应加工的性能,称为工艺性能。

铜包铝线的生产方法有多种。我国大多数企采用包覆焊接法生产方式。其生产工艺流程及各工序的工艺性能如表1所列。

2 铜包铝线坯制备过程中的工艺性能——铜铝界面的可结合性

2.1 可结合性的意义

为了保证铜包铝线能够顺利进行后续加工并在使用过程中具有良好特性,必须使铜、铝界面上原子结合在一起,形成一个整体。这是对铜包铝线质量最基本的要求。这种特性在物理上称为“冶金结合”,在工艺性能上称为“可结合性”。

研究表明,影响铜铝界面可结合性的关键因素,是铜带与铝杆表面在大气中产生的氧化膜。特别是铝极易氧化,其表面在室温下形成的三氧化二铝(Al2O3)薄膜,硬度高达1 800HV,是纯铝的80多倍[1]。因此在包覆焊接工序中,必须清除铜带与铝杆表面的氧化物,以消除可结合性的障碍。

铜带与铝杆表面氧化物清除的程度与铜包铝线包覆焊接生产线结构及其操作方法有关。在我国自行设计的包覆焊接生产线上,将经过拉拔整径的铝杆,通过扒皮模扒去表面的氧化层,与经过清洗和刷洗的铜带一起进入氩气保护的包覆焊接装置中。在该装置中铜带围绕铝杆被多对辊轮轧制成封闭的圆管状,然后用氩弧焊将圆管的纵缝连续焊接,形成线坯。并将线坯在氩气保护下进行缩径,以防线坯缠盘后界面上的金属再次遭受氧化。为铜包铝线的可结合性创造了条件。

2.2 拉拔过程中铜铝界面结合的机理

铜包铝线坯在拉拔过程中铜层与铝芯界面的原子在拉拔模法向压力作用下,相互挤压而紧密接触。当两者的间距达到原子间引力所能作用的范围时,便依靠键合力而牢固结合在一起。这是一种理想的结合过程。实际上铜和铝表面的氧化物虽然在包覆焊接过程中进行了清理,但不可能十分彻底,并有可能还会产生一层新的氧化膜。铜、铝界面上的这些硬脆氧化膜将成为拉拔时金属原子直接接触和结合的障碍。

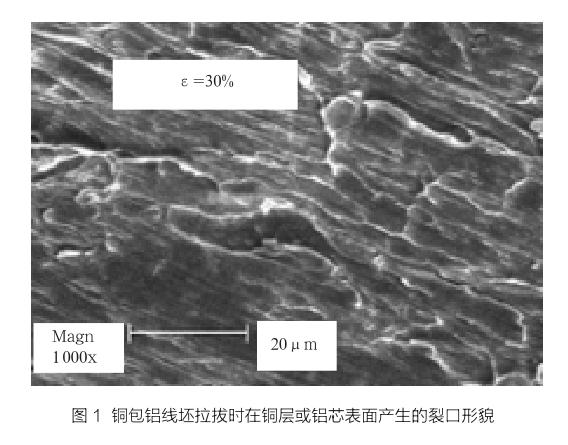

丹麦学者N.Bay[2]认为,这种硬脆的氧化膜在拉拔压力作用下会形成无污染的高真空裂口,将基体中纯净的活性金属挤入裂口中,与对方基体金属接触,通过金属键促使界面上金属原子相结合。

图1所示为拉拔面缩率ε约30%时,界面金属尚未完全结合时铜层与铝芯剥离面的扫描电镜形貌。其表面的白色撕裂棱,显示了界面上硬脆的金属化物表面产生裂口及基体中纯净的铜或铝分别挤入裂口中的形貌。随着拉拔变形量的增加,界面上裂口增多,形成大量键合点,使界面牢固结合。这种“裂口机制”揭示了铜、铝界面虽然存在硬脆的氧化膜,但在拉拔过程中仍具有可结合性的本质。

但是,如果铜、铝表面产生严重的氧化现象,例如,包覆了铝芯的铜管在用氩弧焊焊接其纵缝的过程中,若氩气供应量不足,或渗入了空气,则在高温下铜、铝表面极易氧化形成较厚的氧化膜,其厚度可达数微米,致使“裂口机制”难以发挥作用,拉拔截面缩减率再大,界面也结合不了,从而造成废品。

2.3 衡量铜铝界面可结合性的指标及可结合性的试验方法

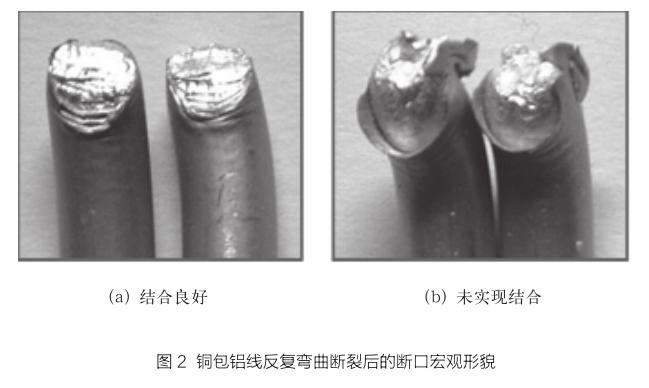

用该工艺制备的铜包铝线坯,铜铝界面的可结合性必须在下一道拉拔工序中,通过对铜包铝线坯缩径后,用下列简易试验方法来鉴别。截取一小段铜包铝线用手或手钳将其进行反复弯曲折断,观察断口宏观形貌。如果铜层紧密包覆铝芯,如图2(a)所示,表明结合良好;如果断口上铜层支开,如图2(b)所示,则表明未实现结合。

铜铝界面可结合性的指标,可用线材结合时横截面面积的缩减率ε数值来衡量。例如,用智能型包覆焊接生产线生产的直径14mm线坯,拉拔至直径10mm时,铜铝界面就结合了,可以计算出其线坯的横截面积缩减率为50%。

但若使用焊管机改装的包覆焊接生产线生产直径10mm线坯时,由于对铜帶和铝杆表面的氧化物难以彻底清理,并在包覆后铜铝界面还会再次遭受氧化,致使铜包铝线的临界缩减率ε必须达到80%以上,界面才能良好结合。

3 铜包铝线坯拉拔工序中的工艺性能——铜包铝线的可拉性

3.1可拉性的意义

铜包铝线坯拉拔工序的主要任务是获得所需直径的产品。但是铜包铝线与其它金属线材一样,拉拔时产生断线,特别是在高速拉线机或多头拉线机上拉拔线径较小的细线或细微线时产生断线,不仅影响机组的生产效率,失去多头拉拔的优势,并造成大量的乱丝、废品,令人苦不堪言。为此人们对铜包铝线的拉拔工艺性能,提出了“可拉性”的要求。

所谓“可拉性”最直观的意义就是拉拔不同线径铜包铝线时的断线率。

线材拉拔时断线率的指标,文献[3]推荐采用平均每次断线所拉拔的线材重量来表示。对于拉拔铜线来说,国际上有一个评定办法。例如,拉拔直径0.1mm铜线时,平均每次断线拉拔铜线的重量为50~80kg。由于技术的进步,比较先进的水平已达到150k g。但目前尚未见到评定铜包铝线可拉性好坏的具体指标。

3.2 拉拔工序中提高铜包铝线可拉性的工艺要点

3.2.1 加强对原材料质量检验

生产铜包铝线的原材料——铜带和铝杆的质量是工序之首、问题之源。必须根据GB/T 26015—2010《覆合用铜带》标准及GB/T 3954—2014《电工圆铝杆》标准,把住原村料的进厂检验和中间检验两个关口,剔除性能不合格及含有冶金缺陷的原材料。每次断线后应对断口形貌进行分析,找出断线原因,积累资料。

3.2.2 重视拉拔工序的检查

除拉线设备和拉线工艺影响“可拉性”外,还应重视拉线模材料、几何形状和尺寸精度的问题。模子制造尺寸及其测量工具精度不够,将直接影响合理配模而导致断线,这对拉拔细线尤为重要。润滑剂及其过滤方法、控温和细菌性腐败也影响断线的几率,必须经常检查与控制。

3.2.3 关注退火工艺的影响

在拉拔工序中,特别要关心退火工艺对铜包铝线的材质及性能的影响。尤其是拉拔线径在2.5mm以下的细线及细微线时更为重要,对提高可拉性,克服断线率将起关键性的作用。这也是拉线工序中必须掌握的一个工艺要点。

4 铜包铝线退火工序中的工艺性能——铜包铝线的可退火性

4.1 拉拔后的铜包铝线在退火工序中组织结构的变化

4.1.1 纯铜和纯铝金相组织和性能的变化

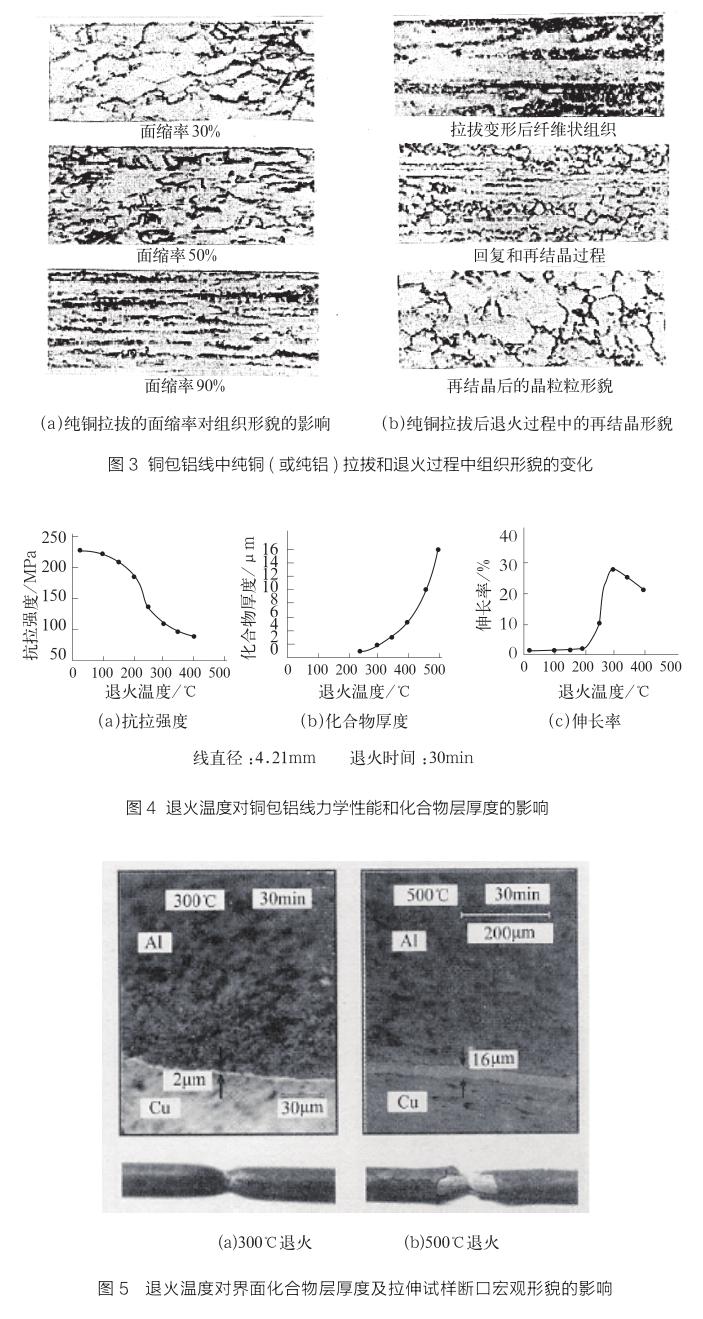

铜包铝线中纯铜和纯铝的晶体结构是由很多等轴晶粒构成的。在拉拔过程中,随着线材面缩率的增大,晶粒形状将逐渐变成纤维状,如图3(a)所示。同时线材的性能也将发生变化:强度、硬度提高,塑性降低,产生“加工硬化”现象。当硬化到一定程度时,就难以继续拉拔,必须进行退火处理。在退火加热和缓慢冷却过程中,通过回复和再结晶使纤维状组织逐渐恢复到原先的晶粒形状,如图3(b)所示,以降低强度、提高塑性,便于继续拉拔。

4.1.2 铜、铝界面形成扩散层及金属间化合物。

前已述及,铜层和铝芯界面上的原子在线坯拉拔过程中已经实现了机械结合。在退火加热过程中原子的动能增加,使铜和铝原子相互散扩,在界面上形成了扩散层。并在扩散层中生成既硬又脆的金属间化合物,使铜包铝线的伸长率急剧降低,对力学性能及拉拔工艺将产生不良影响。

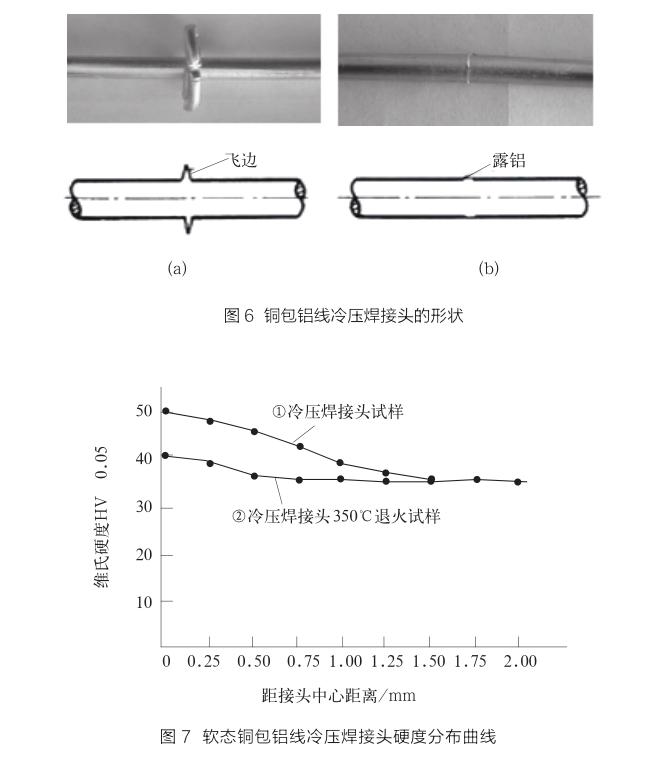

笔者曾用拉拔至直径4.21mm的铜包铝线在250~500℃范围内进行退火试验[4],退火温度间格为50℃,退火保温时间为30min。测定不同退火温度下拉伸试样的力学性能及界面化合物层厚度变化曲线,如图4所示。由图可见,铜包铝线在250~300℃退火时,不仅力学性能较为理想,而且所形成的化合物层较薄,一般小于2μm,试样拉拔过程中,铜包铝线的铜层紧密包覆铝芯,两者同时形成缩颈而断裂,其金相照片与拉伸试样断裂形貌示于图5(a),表明小于2μm的化合物层对铜包铝线的可拉性没有不良影响。但当加热温度高于350以后,化合物层厚度迅速增加。当加热至500℃时,界面化合物层厚度达到16μm。这种较厚的化合物层不仅使铜包铝线的塑性大为降低,甚至破坏了界面的结合状态,使铜层与铝芯分离。试样的金相照片及拉伸断裂的宏观形貌如图5(b)所示。

王秋娜等人用直径0.26mm的冷拉拔铜包铝细丝研究了退火时组织结构和性能的变化规律[5],认为退火温度低于300℃、界面上扩散层厚度为2μm时,具有最高的伸长率。美国学者E . H u g和N . B e l l i d o认为铜包铝细线中金属间化合层总厚度小于2μm具有最佳力学性能[6];日本学者山口哲夫、高山辉之认为铜包铝线中化合物层厚度在1~2μm以内,对使用性能几乎没有影响[7]。这些试验都获得了相同的结论。

4.3 铜包铝线的可退火性

铜包铝线的可退火性取决于线材的加工特性及退火的规范参数。

对于需要继续拉拔的铜包铝线,特别是细线和细微线,为了提高其可拉性必须在250~300℃温度范围内退火。以降低抗拉强度,提高伸长率,并使铜铝界面具有较薄的金属间化合层,对线材进一步拉拔变形没有不利影响。

对于拉拔后的铜包铝线作为最终产品时,可根据对产品强度和伸长率的使用要求,选择合适的退火温度。

5 铜包铝线的焊接工艺——铜包铝线的可焊性

在铜包铝线的生产检验和使用过程中,往往要通过焊接工艺将接头连接起来。金属的焊接方法可分为熔化焊、压力焊及钎焊3大类。对于铜包铝线来说,熔化焊将使接头熔化成铜铝合金,失去铜层包覆铝芯的特性,这是不可取的。在壓力焊中,若使用接触对焊,由于铝的熔点比铜低得多,在电阻加热过程中,当铜层尚未软化时铝已熔化,在挤压力作用下熔融的铝液冲破薄铜层向四周喷射,不仅焊不成接头,甚至会危害人身安全。采用冷压焊则是最佳的连接方式。此外,铜包铝线由于其表层同心地包覆了一层纯铜,具有与纯铜线一样的可钎焊性。现将铜包铝线冷压焊及钎焊工艺及其可焊性介绍如下。

5.1 铜包铝线冷压焊工艺及其可冷压焊性[8]

冷压焊是将两根线材的端头分别夹持在冷压焊机的左右钳口中,在不加热的情况下,借助于逐步施加的轴向压力使线材产生塑性变形,将接头表面的氧化膜及其杂质不断向外部挤出,使洁净的金属在压力下结合在一起,形成接头。

冷压焊时对接的金属在轴向力作用下相互挤压,在接头的四周形成一圈飞边,如图6(a)所示。将这个飞边请除后,可见到环绕接头表面有宽度约为0.2~0.5mm的铜层被挤出的铝隔断,形成露铝现象,如图6(b)所示。为防止露铝处产生电化学腐蚀,必须采用局部电镀或防腐涂层将其覆盖。

铜包铝线材根据是否进行退火处理有软态和硬态之分。

软态铜包铝线塑性较好,接头金属在压力下易于产生塑性变形,连接相当牢固。但是焊接接头及其附近的金属由于“形变强化”而提高了强度和硬度。其硬度的变化如图7中曲线①所示。接头两端强化区约为2mm。为防止线材的强化区在卷绕时产生裂纹,必须对冷压焊接头区域进行感加热退火处理,使之达到与线材大体相同的硬度,如图7中曲线②所示。因此软态铜包铝线有较好的可冷压焊性,允许在产品上使用。

对于硬态铜包铝线,由于线材的塑性较差,冷压焊时金属变形困难,致使接头的抗拉强度比线材本身的低,其可冷压焊性很差。因此,在《銅包铝线》国家标准不允许硬态铜包铝线进行冷压焊连接。

5.2 铜包铝线钎焊工艺及其可钎焊性[9]

铜包铝线由于其表面同心地包覆了一层纯铜,因此具有与纯铜线一样好的可钎焊性。钎焊时一般选用锡基合金为钎料,熔化的钎料润湿固态铜层,冷凝后形成钎焊接头。

在铜包铝线钎焊过程中,铜层与液态钎料之间由于原子间的相互扩散而产生以下2种反应:①铜层在液态钎浴中不断熔解,使钎料熔点升高、粘性增大,降低钎料的填缝能力,并使铜包铝线的铜层逐渐减薄,甚至完全消失,而难以钎焊。②液态钎料中的组分(例如锡)向铜层中扩散,使铜层脆性增大。

由于铜包铝线的铜层厚度为线径的1.75~2.5%。对于常用于钎焊的铜包铝细线或细微线,其铜层厚度仅为几个微米。因此,上述两种反应对铜包铝线的钎焊过程有很大影响。

由以上分析可知,铜包铝线虽然具有良好的可钎焊性,但最好采用软钎焊,选用熔点较低的钎料,以降低钎焊温度,并尽量缩短钎焊时间。

6 建议

铜包铝线的结构看似简单,但要生产出符合国家标准要的产品,从业内很多产品质量优良的企业来看,无不在理论上、设备上、工艺上狠下了一番功夫,积累了丰富经验。为了提高铜包铝线行业整体的质量水平,建立以质量为中心的品牌体系,特向业内同亊提出如下浅显建议,供参考。

①“工欲善其事,必先利其器”,设备和工具是生产的手段,必须根据铜包铝线特性及时进行更新,并添加一些先进的试验仪器(如金相试验设备),用以测试铜铝界面扩散层的厚度。

②“功以才成,业由才广”,人才是保证产品质量的基石。必须凝聚工程技术人员及工人的智慧攻克产品质量难关。特别要弘场大国工匠精神,钻研生产技艺,掌握生产绝窍。

③“匠心独具、得心应手”,企业应根据自身设备及工艺特点开展系列工艺试验,使之成为本企业专用的“技术档案”。例如,对于铜包铝线的退火工艺曲线及化合物层厚度的变化规律,由于各企业所使用退火设备和测温仪表不尽相同,有的企业还使用了先进的在线连续退火设备。因此要求退火工序的工艺人员应进行系统的试验研究,测出本企业的退火工艺曲线,则在生产上的应用必将更为切合实际。

参考文献

[1] 中村光雄.异种金属の常温圧接[J].溶接技术,1983(1);35—39.

[2] 丁旭光,张质良.双金属固相结合机理与研究趋势[J].锻压技术,1997(4):32—34.

[3] 沈家刚.铜线生产中断线原因、类型的分析和防范[J].电线电缆,2001(2):3—7.

[4] 戴雅康.铜包铝线包覆焊接结合理论及生产设备研究[J]大连交通大学学报,2016(5):25—29.

[5] 王秋娜,刘新华,刘雪峰.冷拉拔铜包铝细丝的退火工艺与组织性能的研究[J].材料工程,2008(7):30—35.

[6] HUG E,BELLIDO N.Brittleness study of intermetallic (Cu,Al)layers in Copper-clad aluminium thin wires[J].Materials Science and Engineering A,2011,521(22—23):7103—7106.

[7] 山口哲夫,高山辉之.[銅クラッドアルミ線の開発—第1報製造および基礎的特性—[J].藤仓电线技报,1972(47).

[8] 戴雅康,刘丕家,王玉凯.[冷压焊接头对铜包铝线使用性能的影响[J].电线电缆,2009(1):6—9.

[9] 王洪丽.[铜包铝线的钎焊[J].焊接技术,2013(7),23—25.