在役双金属复合管道失效机制及控制措施分析*

2019-10-17李发根杨家茂李为卫付安庆

李发根,杨家茂,冯 泉,李为卫,付安庆

(1.中国石油集团石油管工程技术研究院,西安 710065;2.石油管材及装备材料服役行为与结构安全国家重点实验室,西安710065;3.西安长庆科技工程有限公司,西安 710018; 4.中国石油塔里木油田分公司,新疆 库尔勒 841000)

1 概 述

双金属复合管利用耐蚀合金管材衬里进行管材防腐改性,借助基管力学性能保证强度,国内外研究和应用实践表明,使用双金属复合管是解决高腐蚀性气田地面集输管线腐蚀问题的一种相对安全和经济的办法[1-4]。双金属复合管防腐技术从应用以来,目前制造和应用技术发展迅速,已经赢得了油田广泛认可,应用范围遍及美洲、欧洲和亚洲,服役环境既涵盖CO2甜气腐蚀环境也包括H2S/CO2酸性腐蚀环境。国内双金属复合管油气集输应用起步于塔里木油田,目前已在呼图壁等储气库管线、中石化酸性集输管线和中海油海底管道得到大量应用,应用近2 500 km[5-10]。双金属复合管的使用极大降低了管道腐蚀泄漏概率,起到较好的防腐作用。不过由于前期工程经验不足,近年来陆续出现了不同程度的失效问题,影响了油田正常安全生产秩序[11-14]。

双金属复合管材料差异大,内衬316L 奥氏体不锈钢为顺磁材料,基管碳钢为铁磁性材料; 机械复合管结构特殊,内衬和基管之间为机械结合,而且存在层间间隙; 双金属复合管失效形式多样,有基管焊缝开裂,还有衬层焊缝腐蚀,而且还常伴有衬层塌陷; 另外双金属复合管失效机制特殊,衬层环焊缝腐蚀又主要表现为点蚀形貌尺寸较小,一旦穿过衬层接触基管便会形成局部电偶腐蚀迅速穿透基管。以上一系列特点决定了双金属复合管不仅风险评估复杂,更主要是在役缺陷检测和损伤修复技术难度较大,对现有技术及规范具有明显挑战性。围绕以上问题,本研究将主要针对在役316L 内衬复合管失效风险开展分析,梳理风险控制面临的挑战问题,分析可行的失效控制措施,以便为在役双金属复合管安全应用提供技术支撑。

2 失效机制分析

2.1 失效问题梳理

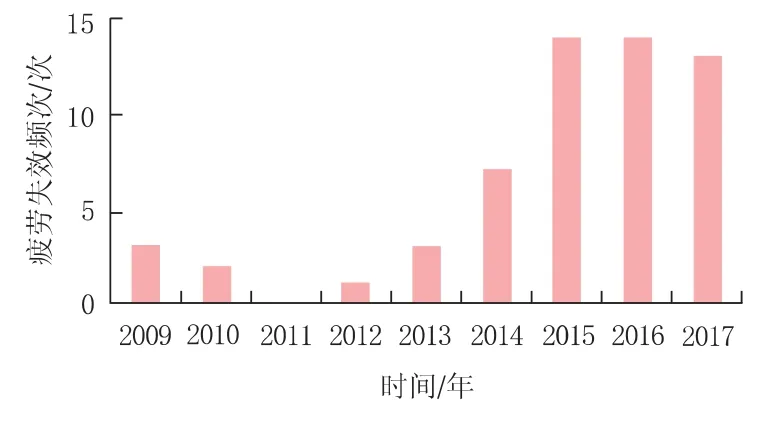

目前双金属复合管主要使用在油气产量大、腐蚀性强、回报率高的集输管线,近年来应用过程中陆续出现的焊接失效和衬层塌陷失效,严重困扰着油田用户,亟需切实有效的解决措施。图1为某油田用316L 内衬机械复合管失效统计。由图1可见,机械复合管失效事故发生频率越来越高,呈现逐步增长的趋势,近三年失效事故数就占到总事故量的71.93%。具体到机械复合管的失效类型又以环焊缝开裂、环焊缝腐蚀为主,典型形貌如图2 所示。另外,失效样品又常伴随有衬层塌陷现象,如图3 所示,严重的衬层塌陷不仅会影响油气正常输送,还将不利于后期管道维护。因此衬层塌陷也是需要重点关注的问题。

图1 316L 内衬机械复合管失效案例统计

图2 机械复合环焊缝主要失效形式

图3 衬层塌陷

2.2 失效风险分析

利用水压等复合工艺将碳钢基管和耐蚀合金衬管有机贴合在一起制备成机械复合管,管端设计封焊结构固定,基管和衬管结合强度较低,衬层容易出现剥离和褶皱问题。由于采用双层结构,机械复合管对接焊接往往存在多层焊,既要解决衬层焊缝耐蚀问题,又要保证基管焊缝的强韧性,对接焊接难度较大,环焊缝也容易出现失效问题。

316L 内衬复合管基管和衬层之间并非冶金结合,层间存在空隙,而且在制造过程中还容易残留水气等杂质,因此,一旦制造或运行中存在衬层外表面径向载荷,当径向载荷大于内衬鼓包失稳临界载荷时,内衬就会发生失稳。目前国内外学者对于外防腐过程和铺管过程的塌陷关注较多,在防腐过程中机械复合管工作温度、结合强度和制造工艺都会影响衬层抗塌陷能力。研究认为,机械复合管极限工作温度为250~260 ℃,结合强度需控制到合理范围,过大或过小都会影响抗塌陷能力,同时层间进水也会加速衬层塌陷[11,15-16];对于铺管过程,研究认为塌陷对衬层表面几何缺陷非常敏感。另外,结合界面过盈量越大,衬管壁厚越大,机械复合管抗弯能力越高,但增加焊接点并不能消除衬层起皱现象[17-18]。对于运行过程中衬层塌陷失效形成机制及影响因素分析的文献报道较少,提出的衬层贯穿性缺陷引起的输送介质进入层间进而导致衬层塌陷的认识也还有待进一步研究,而且也缺乏相应指标控制[16]。

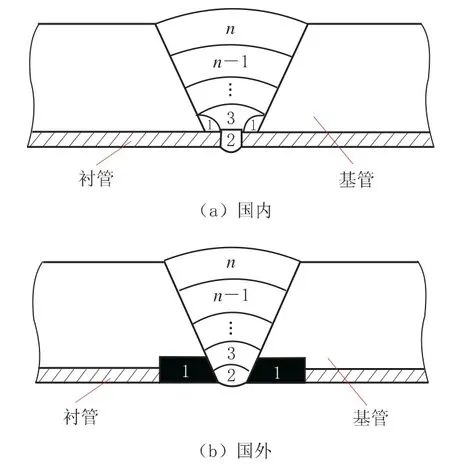

图4 316L 内衬机械复合管焊接顺序示意图

环焊缝往往是管道最薄弱部位,对于316L内衬机械复合管对接焊工艺,图4 展示了国内外两种主流焊接工艺的焊接顺序示意图。目前国外通常使用端部堆焊外加耐蚀合金焊材全程焊接,而国内主要采用管端封焊结合不锈钢焊材打底,以及过渡焊辅以碳钢焊材填充焊和盖面焊。研究表明,焊接失效与当前国内使用的焊接工艺关系较大,国内主流焊接工艺复杂,焊接质量难以保证,而且使用碳钢焊条在不锈钢材料上焊接会导致高硬度马氏体组织形成,进而成为裂纹快速扩展通道,同时端部封焊结构也容易产生如图5 所示的结构裂纹缺陷,进而成为焊接失效源区。另外,该焊接工艺还会对衬层尤其是热影响区反复加热,一旦焊接电流过大或衬层保护不到位,就会造成热影响区贫铬耐蚀性能降低,进而成为腐蚀源区[13,18-20]。

图5 端部封焊产生的裂纹缺陷

鉴于当前机械复合管固有的结构属性和主要使用的焊接工艺,因此,在役316L 内衬机械复合管的焊接失效风险将长期存在,塌陷风险问题也将始终伴随。

3 风险控制措施

现有检测手段对于衬层塌陷、环焊缝开裂和环焊缝腐蚀三种典型失效形式涉及不多,目前衬层塌陷问题可以借助当前成熟的变形检测技术,使用通径检测器法或管内摄像法实现塌陷形貌的有效识别,但焊缝腐蚀和开裂失效的有效排查难度较大。

当前对于焊缝开裂或腐蚀检测的前提就是开挖管道,利用传统超声波、射线、磁粉、相控阵等方法检测,显然此类方法不适用于在役管线风险排查,开挖工程量巨大可行性较差。非开挖条件下管道内外检测,虽然已经发展了多种技术,但是各类技术在面对双金属复合管检测时还是各自存在问题,适用性和可靠性还有待于进一步验证。内检测技术在面对衬层塌陷复合管时不能有效通行而无法开展,且漏磁内检测技术对无磁316L 焊缝腐蚀检测适用性值得商榷,压电超声内检测技术对于输气环境用复合管线耦合困难,应用受限,电磁超声技术和电磁涡流相对可行但技术成熟度不够[21~24]; 外检测技术中管线防腐层类检测技术无法检测管道损伤情况,磁力层析检测技术适用于检测铁磁性材料,检测316L 衬层困难,而且检测结果易受地磁场的影响,瞬变电磁检测技术应用于碳钢及低合金管线非开挖检测,在双金属复合管外检测中未见应用。Nopig 检测技术只能检测关于管道轴心非对称的金属损失,不能检测管壁厚度均匀减薄的情况[25-29]。

因此,双金属复合管的焊缝腐蚀和衬层塌陷失效问题,对现有检测技术提出了巨大挑战,目前还没有很好的应对措施。综合来看,当前相对可行的在役双金属复合管失效控制方法主要有以下两方面:

(1)基于风险评估的检测验证。定量风险评估需要大量数据基础,集输管道较长输管道距离短、交叉多并行多,且失效风险因素情况较为复杂,而且双金属复合管结构属性和焊接问题会加剧分析过程繁杂化; 经验型风险评估主观性强,易受评价人员知识储备和经验积累影响,而且不能量化风险程度,难以给出信服的评价结果; 半定量评估方法对双金属复合管道进行风险识别,相比于定量风险评估法简单实用,相对于基于经验的评估方法又系统全面量化,因此,在以肯特打分半定量评估基础上开展传统开挖检测验证相对较为可靠。

(2)基于多种内检测技术集成。电磁超声技术是目前唯一能够在气管线检测出裂纹缺陷的技术,但最小2 mm 裂纹深度检测精度不能满足检测要求,对于焊缝和热影响区的内焊道处形状反射波,易淹没小缺陷回波; 相比来说,内部涡流检测技术可以检查管道内表面及近表面缺陷准确度较高,还可进行衬管损伤深度测量,相对技术可行性更大,将其有机结合漏磁检测技术的基管检测能力,为双金属复合管内检测提供了可能。从ROSEN 公司在我国海洋集输用双金属复合管应用效果来看,该集成技术能够适用于大面积金属损伤的检测,但对小尺寸点蚀缺陷等不易检出,尚需进一步攻关。

4 结束语

双金属复合管材料差异大、结构特殊、失效形式多样且失效机制特殊,在役管道焊接失效风险将长期存在,塌陷风险问题也将始终伴随,失效控制技术将会一直制约其安全应用。目前来看,基于半定量风险评估检测验证相对较为可靠,可作为主要失效控制技术之一,同时基于内部涡流检测和漏磁检测技术集成已能够检出大面积金属损伤的检测,为双金属复合管开展内检测排查失效风险提供了可能。