螺旋焊管焊缝X射线检出缺陷位置定位测量系统设计与应用

2019-10-17任显新李国松

任显新,李国松

(山东胜利钢管有限公司,山东 淄博 255082)

0 前 言

X 射线检验是螺旋焊管生产过程中一道必须的质量检验程序。检验过程中对于有焊缝缺陷的地方会进行彩色标识,但仍有部分缺陷到达精整后无法准确定位,需要再次进入工检工位进行定位标识,这就会降低工检的有效工作效率,导致生产线上焊管拥堵甚至主机停车。在焊管工检岗位如果能够准确定位缺陷距管端的距离,并与X 射线检测的缺陷彩色标识联合使用,精整操作人员就能够快速定位缺陷位置,按照缺陷类型进行相关的修补工作。这样不仅可以提高主机生产效率,而且提高了相关岗位人员的工作效率。因此,针对以上问题,本研究设计了一种焊缝缺陷定位测量装置,主要包括智能计数器、编码器、测量辊以及光电开关,能够准确测量出焊缝缺陷距管端的距离,并能够精确到毫米,为螺旋埋弧焊管的高效安全生产提供保障。

1 X射线检出缺陷位置定位测量系统的设计

1.1 电气系统的组成与原理

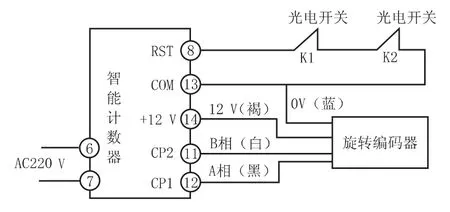

焊缝缺陷定位测量系统由智能计数器、旋转编码器、光电开关及控制电缆等构成。智能计数器是通过读取编码器发出的脉冲信号经过处理而得到实际距离的数值,可以非常直观地通过液晶面板显示。同时,又具有长度补偿参数设定和报警值设定,能够满足现场测量需要。旋转编码器选用计数脉冲为2 000P/R 的增量式旋转编码器,是一个被划分成若干个交替透明和不透明扇区的圆盘,光源放在圆盘的一侧,另一侧放置光传感器。圆盘旋转时,将测量辊旋转一周的周长转换成脉冲光信号,由光信号转换成电信号输出到计数器相应端子。光电开关输出回路有NPN 电流电压输出型、PNP 集电极开路输出型、继电器输出型和固态继电器输出型等多种形式。光电开关的开、闭分别是测量的开始与停止信号,现场需安装2 个光电开关,一个控制距离测量的开始,同时与另一个交替配合确保测量始终有效。焊缝缺陷距管端距离测量系统电气原理如图1 所示。

图1 焊缝缺陷距管端距离测量系统电气原理

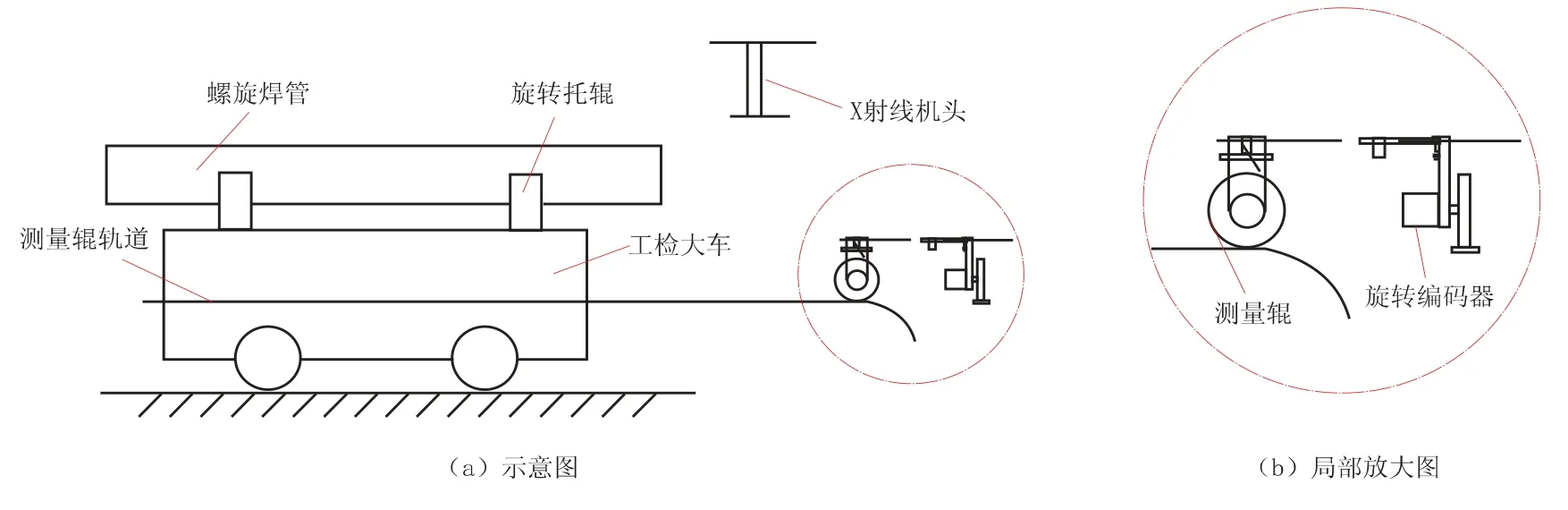

1.2 工检大车结构与运动分析

工检大车主要由车身架构、直传托辊、旋转托辊、测量辊及液压站等组成,其结构如图2 所示。图2 中工检打车向右方运行,托辊上的钢管右侧管端逐渐接近X 射线检测位置,当管端到达初始值时 (本研究取-400 mm,可根据现场实际情况设定),计数器开始工作,直到管端达到X 射线检测中心位置时,计数器处于测量起始值(起始值为0)。通过启动旋转托辊找到焊缝位置,并配合大车运行指令,完成对管端及焊缝的初始定位。当完成管端抓图后,工检大车向右运行,进行钢管整体焊缝的X 射线检验,此时安装在大车一侧的测量辊随其向右运动,测量辊与轨道接触并同步旋转,从而驱动编码器旋转发出光电脉冲信号输出到智能计数器的输入端CP1和CP2,进行焊缝缺陷定位测量。

图2 工检大车结构示意图

1.3 测量工作原理与分析

焊缝缺陷位置测量系统计数波形图如图3 所示。REST 随时对计数器进行手动归零,安装完成后利用该功能进行现场调试,以便满足测量要求。RST 由光电开关常闭触点进行控制,用来保证计数器正常的计数测量工作。该测量系统需要进行初始值设定ISET=-400 mm,也就是钢管右端距X 光机头中心的距离,数值可根据现场实际情况确定。钢管在没有进入工检测量位置时,两个光电开关始终闭合,计数初始值始终为-400 mm。当大车运送钢管达到测量准备位置时,触发光电开关,此时计数器开始工作。随着管体运行初始值逐渐递增,直到管端到达X 光机头中心时显示为零。管体继续运行,此时计数器显示的数值为X 光机头中心距管端的实际长度。当钢管运出工检工位时,两个光电开关同时闭合,对RST 进行触发,计数器重置初始值 (ISET=-400 mm),为下一次测量做好准备。

图3 焊缝缺陷位置测量系统计数波形图

2 安装与调试

按照设计对X 射线缺陷位置定位系统进行安装与调试,安装过程中,测量辊轨道的水平度直接影响测量的精度,为保证测量的准确性,需要借助水准仪进行水平度监测,保证测量精度。系统安装完成后,要对实际距离和测量数值进行确认和修正,以便保证测量结果正确,满足现场需求。首先,通过工检大车运行,保证旋转托管上的钢管运行一定距离。然后,用钢卷尺进行实际测量,将实际测量的结果与计数器显示值进行比较。起始阶段调校时显示值与实际值相差很大,根据理论计算结果及实际使用情况对计数器倍率进行设置,采用逼近式方法进行调校,直到满足测量要求为止。计数器倍率设定完成后,测量准确的前提就是小数点及计数频率选择要正确,否则测量结果达不到预期效果。调试后的X 射线缺陷位置定位测量系统实际误差为±1 mm,精度为 0.1 mm,完全满足现场的需求。

3 结束语

在现场工检设备的基础上,设计了一种X射线缺陷位置定位测量系统,能够实现钢管焊缝缺陷距管端距离的准确测量,精确度也到达了预期的要求。经过实际运行,测量装置运行可靠,提高了工检岗位的工作效率。