中碳钢HFW焊管成型焊接质量分析与改进

2019-10-17陈浩明毕宗岳鲁云飞

陈浩明,毕宗岳,鲁云飞

(1.宝鸡石油钢管有限责任公司 西安石油专用管公司,西安710200;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

0 前 言

近年来,宝鸡石油钢管有限责任公司采用中碳钢HFW 高频焊接+热张力减径+全管体热处理的套管生产工艺得到了长足发展。基于带钢几何精度控制水平的保障,使得HFW 套管相对于无缝管在圆度及壁厚不均匀度方面具有较大的优势,在同等进尺条件下,HFW 套管质量的降低不仅节约成本,而且有利于降低丝扣的实际载荷。同时,钢管几何精度的提高对套管抗挤毁性能的提升作用明显[1]。HFW 高频焊管+热张力减径工艺所使用的带钢一般是w(C)为0.25%~0.3%的中碳钢,基于合金强化作用及热处理淬透性考虑,原料中 Cr、Mn、Mo 等合金含量较高,使碳当量大幅增加,焊接性相对变差,这对于HFW制管技术是巨大的挑战。如果TMCP 带钢轧制工艺或者钢管成型焊接工艺控制不当,均会对HFW 高频焊管产品质量产生较大的影响。

1 试制方案

采用某钢厂中碳微合金化TMCP 卷板 (编号TG26T)进行HFW 高频接触焊接,焊接完成后,经中频加热至950 ℃左右进行热张力减径,之后进行全管体调质处理,带钢原料的化学成分见表1。

表1 带钢原料的化学成分 %

2 试制存在的质量问题及改进措施

2.1 焊管成型不稳定

2.1.1 带钢原料强度高且不均匀

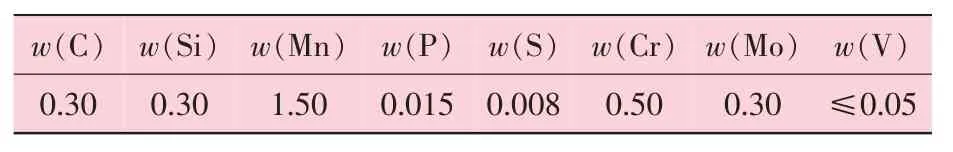

以生产Φ139.7 mm×10.54 mm 规格的110TT高抗挤套管所用带钢为例,带钢轧制工艺改进前后拉伸性能对比如图1 所示,屈服强度的统计结果见表2。

图1 带钢轧制工艺改进前后拉伸性能对比

表2 带钢轧制工艺改进前后屈服强度统计结果

由图1 和表2 可见,采用工艺改进前炉批X16106385 的带钢,带钢屈服强度高达810 MPa,远高于P110 钢级套管强度。在HFW 高频焊管成型过程中,高强度带钢由于局部抗力大,成型后回弹较大,容易出现错边情况,进而影响焊接功率输出的稳定性,同时在焊接后因错边导致毛刺清除困难,易产生内飞边。相关标准要求,对于P110 以上钢级的套管,不允许出现内飞边,因此,由于毛刺残留导致的切废管将大大降低焊管的成材率。

改进措施:改进轧制工艺降低带钢强度,且保证其均匀性,为成型焊接创造良好条件。对炉批 X16206815 带钢轧制时进行工艺优化,使热轧带钢屈服强度平均值降为519.6 MPa,较工艺改进前炉批X16106385 的强度大幅下降 (见图1和表2)。采用工艺改进后炉批X16206815 的带钢生产 Φ139.7 mm×12.7 mm 规格的 110TT 高抗挤套管时,成型焊接稳定,内外毛刺清除平滑,经热张力减径+调质热处理后产品性能满足Q/SY 1394 高抗挤套管产品标准的要求。

2.1.2 原料板型差

工艺改进前带钢原料镰刀弯及波浪弯明显。镰刀弯即带钢长度方向在水平面上向一侧弯曲的现象,或称月牙弯。镰刀弯是带钢轧制时沿宽度方向两侧变形不均匀导致的,一般情况带钢两侧厚度会存在差异。波浪弯即带钢边缘部分沿纵向反复弯曲的现象。波浪弯是带钢轧制时沿宽度方向中心与边缘冷却不匀导致的变形[2]。此类板型在成型时带钢容易偏离机组中心线甚至 “翻钢”,成型效果差,且当镰刀弯或波浪弯误差累积至料卷尾部时,极易出现鼓包缺陷,小的鼓包影响焊接的稳定性,严重时必须终止焊接。板型差导致鼓包的实物照片如图2 所示。

图2 板型差导致的鼓包现象

改进措施:①轧板过程中控制轧机两侧压下量一致,中心线无偏差,层流冷却均匀; ②圆盘剪剪边时,检查确保两侧剪刃重合量一致; ③剪边时,在不脱剪的前提下,尽量不要频繁调整带钢中心线,通过剪边对带钢原始月牙弯进行最大程度的修正。

2.1.3 成型辊不到位

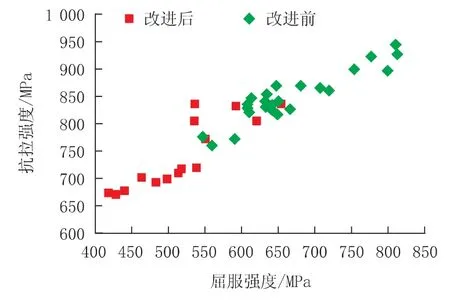

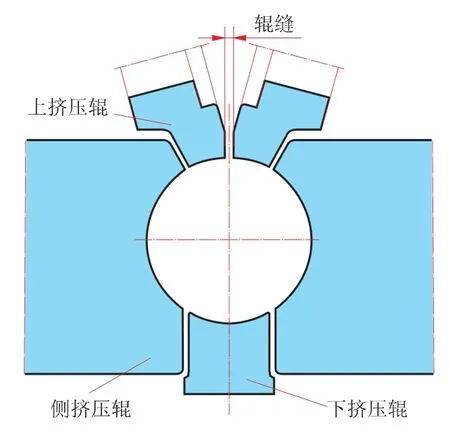

成型辊设置不到位,粗成型变形不彻底,封闭孔型的精成型辊变形能力有限,导致带钢变形不充分,未达到理想的I 型对接模式或小V 形。生产线采用的边缘+圆周双半径成型法如图3 所示,五辊式焊接挤压辊如图4 所示。

图3 边缘+圆周双半径成型法

图4 五辊式焊接挤压辊示意图

焊管成型过程是:首先以挤压辊孔型半径为弯曲半径,将带钢两边缘弯曲到某一变形角,并在以后各架次基本保持不变,而中间部分弯曲变形则按圆周变形法进行变形分配。该双半径成型方式吸取了边缘变形法和圆周弯曲法二者的优点,即变形均匀,成型稳定,边缘延伸相对较小,成型质量较好。对于薄壁管成型,即使个别道次调整不到位,但带钢厚度小容易变形,部分道次轧辊到位即可完成管坯成型。而对于厚壁高强度管坯的成型,则需要轧辊均匀受力,通过渐变方式完成成型过程,任何道次变形的不到位,均会给后续道次增加变形的难度,最终导致焊接时错边或对接形式不理想。

改进措施:①调整立辊使带钢中心线与机组中心线重合; ②校核各成型机架参数,对于压下量不足的粗成型辊,继续下压,确保在粗成型阶段使带钢边缘变形充分; ③校核精成型辊辊缝参数,确保各机架受力均匀,减径量基本一致; ④观察焊接后错边情况适时调整焊接上挤压辊,使V 形口处带钢两侧平齐。

2.2 焊接氧化物夹杂

2.2.1 焊接氧化物夹杂的主要成分

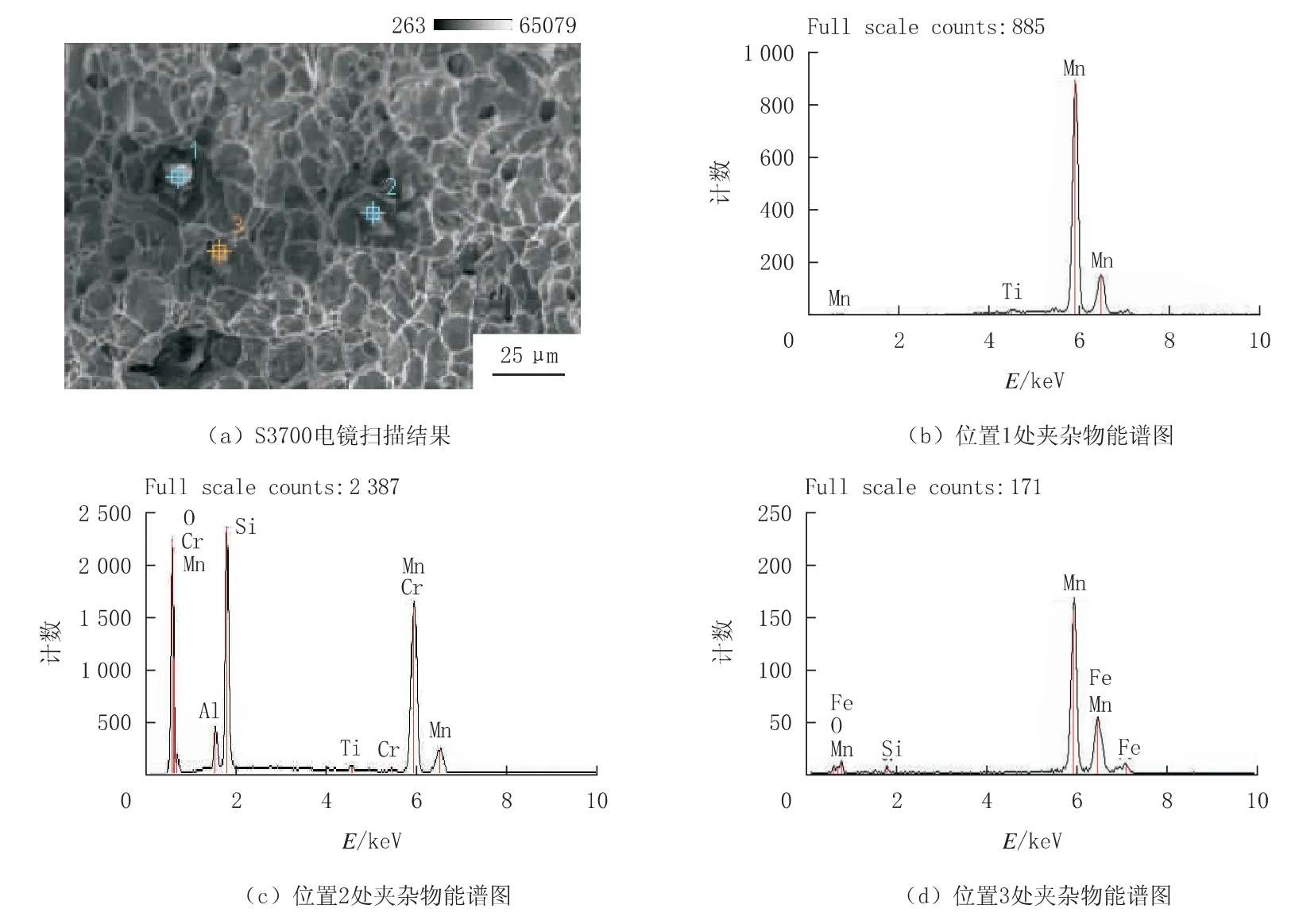

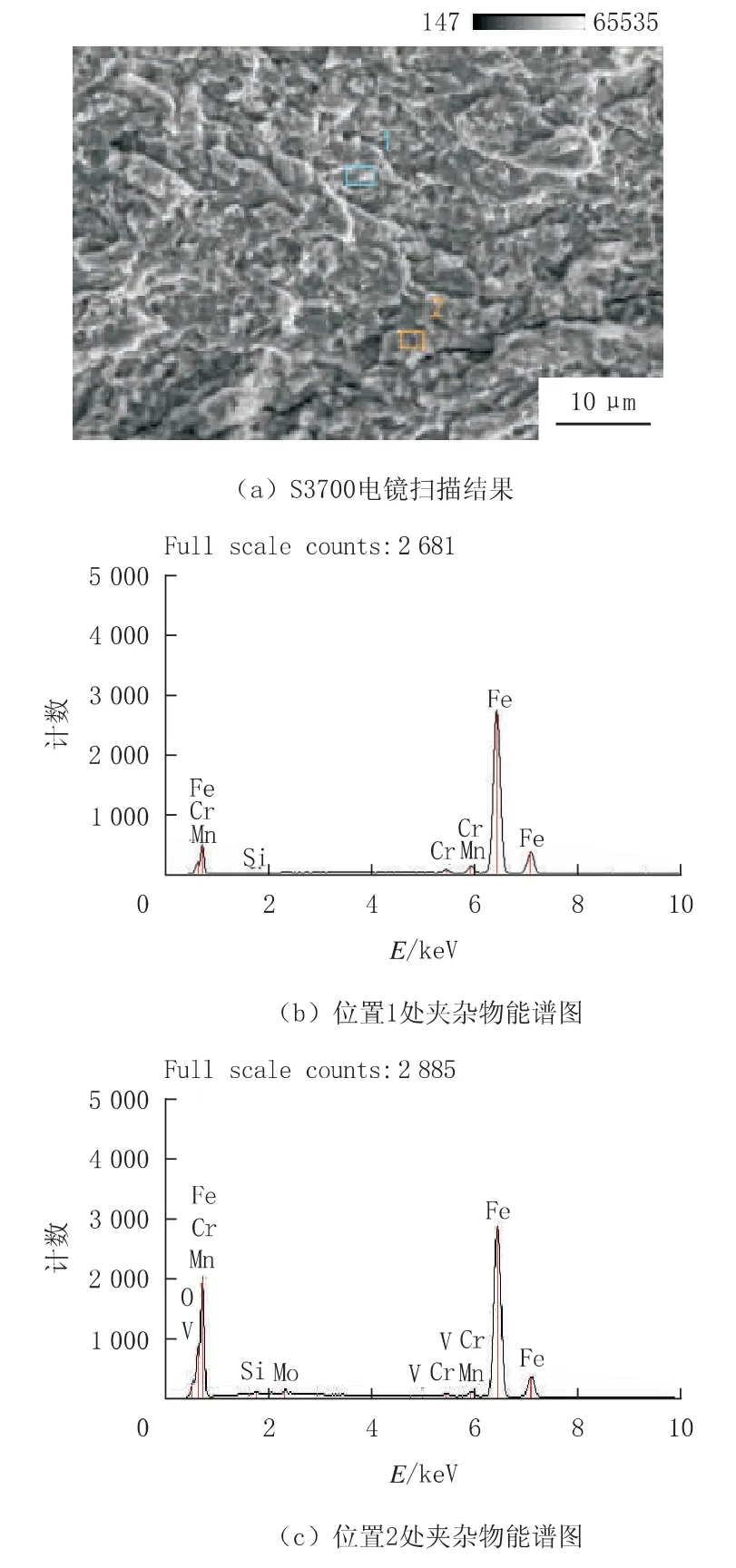

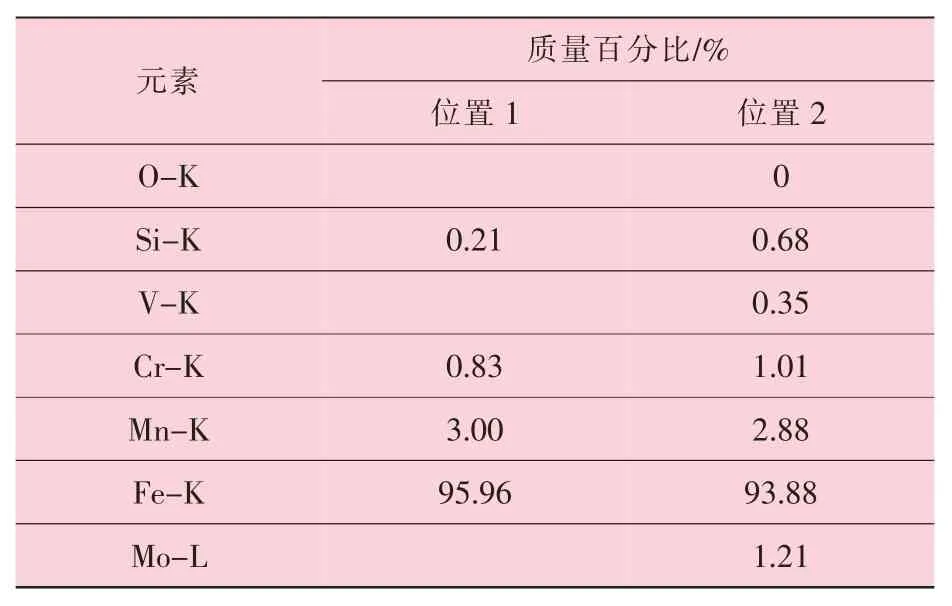

初始试制 Φ139.7 mm×10.54 mm 规格的110TT 套管时,未经热处理的焊管压扁易开裂,使用S3700 扫描电镜对断口形貌进行分析,利用X 射线能谱仪对断口夹杂物区域成分进行定量分析,结果见图 5 和表 3。由图 5 和表 3 可见,压扁开裂裂纹扩展区域呈准解离界面,为脆性断口; 夹杂物区域中的成分以 Mn、Si 和 O 为主[3]。

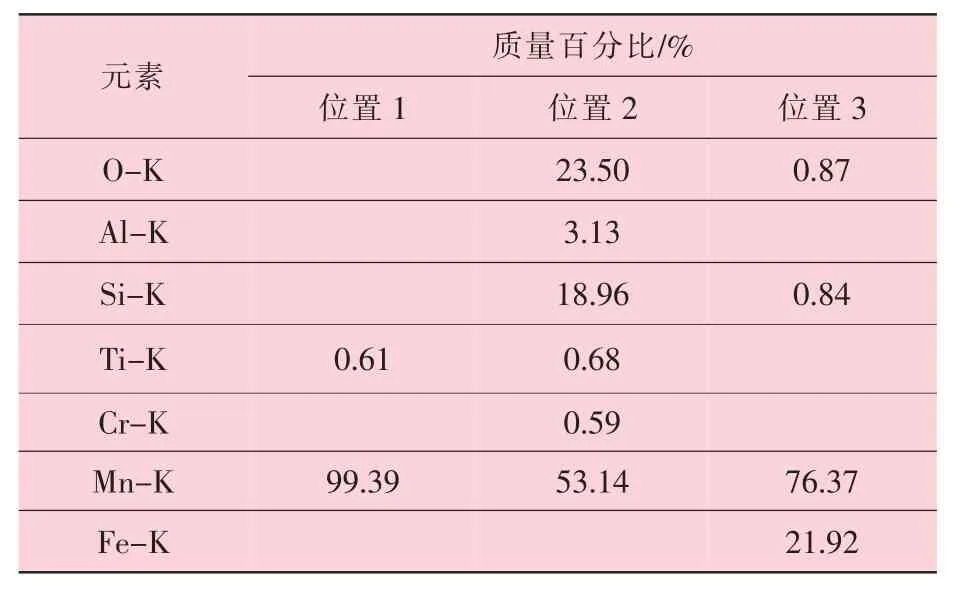

取焊缝断面金相进行分析,焊缝低倍形貌(5#M25)和焊缝金相照片 (5#M200)如图 6 所示。由图6 可见,焊接熔合线脱碳区存在带状夹杂物,夹杂物没有随熔融金属挤出而被夹在熔合面上,局部最长达到43 μm,原料存在中心偏析,以焊接熔合线为基准,焊接金属流线呈不对称状分布。

2.2.2 夹杂物产生原因及降低措施

(1)带钢本身存在的夹杂物。轧钢脱氧和脱硫过程中,Mn 和Si 等来不及上浮而滞留钢中,导致原材料夹杂物较多。

改进措施:对于厚壁高强度焊管用带钢,应严格控制原材料的非金属夹杂物,建议A、B、C、D 类夹杂物的总量控制在4.5 以内。

(2)中心偏析沿金属焊接流线形成的夹杂物。轧钢过程中 Mn、S、Si、O 等元素的偏析形成带状组织,破坏了带钢材料的连续性和均匀性,在偏析带区域产生层状夹杂物,降低了材料韧性,严重时会在焊接区域产生钩状裂纹,裂纹扩展引起脆性开裂,体现为压扁不合格,从图6 中的焊缝断面金相照片可以看出,中心偏析带比较明显[4-6]。

图5 压扁断口电镜扫描结果及夹杂物能谱图 (激发电压20 kV-700X)

表3 图5(a)中不同位置的能谱分析结果

改进措施:熔炼过程中充分搅拌,使成分均匀,并且在轧钢结晶过程中降低冷却速度。

(3)焊接热输入不当形成的夹杂物。HFW高频焊接时,在V 形口处,如果带钢边缘的接近速度小于熔化速度,热输入偏大,金属熔化速度高于熔融金属挤压排出速度,则在V 形口顶点之后形成一个含有熔融金属和金属氧化物的狭窄扇形区,这些熔融金属和金属氧化物经过正常的挤压不能完全排出,从而形成一个夹杂带[7]。

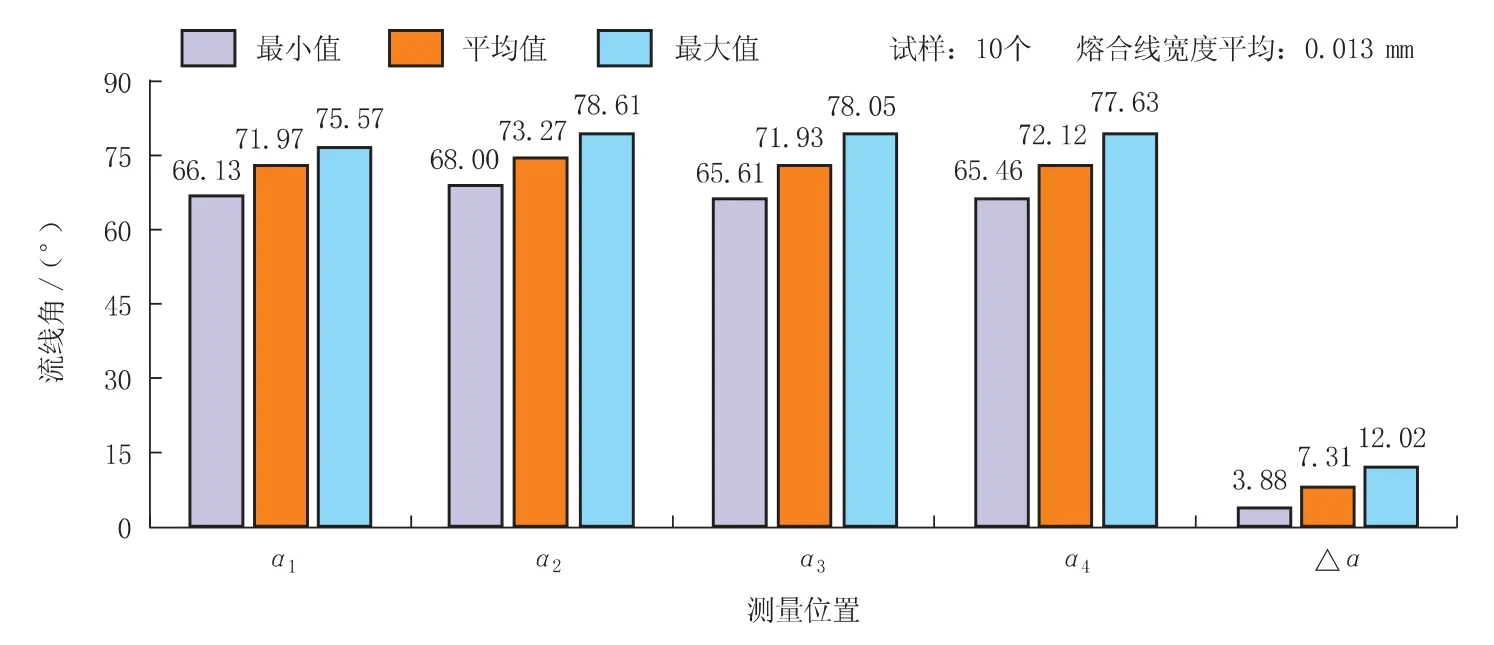

图6 焊缝低倍形貌和焊缝金相照片

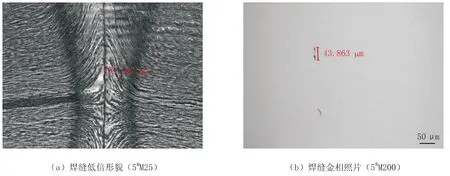

改进措施:①在焊接过程中,如果发现外焊道加热时颜色发白飞溅增多或者内毛刺较大,应适当降低焊接输出功率,降低加热温度; ②对于厚壁管,调整带钢成型后对接形式,尽可能形成I 型或小V 形,不建议选择倒V 形。一般理想的I 型对接较难实现,现场操作多执行小V 形。V 形对接由于钢管内壁先接触焊合,内壁焊接电流高于外壁焊接电流,使内壁温度高于外壁焊接温度。由于内壁温度无法直接观察,当焊机操作人员监控到外壁温度适中,则内壁温度稍高,这时不会出现冷焊等情况。如果V 形过大,内壁接触时间长,电流大,可能出现过烧,熔合线上产生的夹杂物无法顺利排出,所以必须严格控制V 形的大小。倒V 形对接方式与V 形刚好相反,加大了内壁冷焊的风险。带钢对接形式可通过低倍下焊缝金属流线表征,如图7 所示。当 α1、α2、α3、α4基本相当时,近似为I 型对接。外壁流线角小于内壁流线角,则内壁先接触、挤压量大,即为 V 形,反之为倒V 形。焊接母管调型之初的焊缝金属流线角见表4。外壁流线角比内壁流线角大10.29°,典型的倒V 形对接,所以通过精成型辊及上挤压辊上移,侧挤压进给的方式使焊缝内外壁金属流线角基本一致,对接形式接近于I 型,尽可能保证焊缝内外壁加热均匀,避免局部过热产生氧化物夹杂,优化后焊接母管焊缝几何形貌参数如图8 所示。

图7 焊缝金属流线形貌

表4 调型初期焊接流线角

图8 优化后焊接母管焊缝几何形貌参数

(4)挤压量偏小形成的夹杂物。带钢加热后,需要焊接挤压辊对带钢加热区实施挤压以实现金属间的连接。挤压量常用焊接挤压辊前后管子的周长来表示。挤压量一般建议按带钢壁厚的1/2 考虑,具体值根据焊管直径、壁厚及材质不同凭经验设定。如果挤压量偏小,熔融金属及其氧化物不能完全被排出或熔融金属冷却后形成的缩孔及夹杂物可能遗留在焊逢中[8-10],因此必须保证一定的挤压量。但挤压量过大,容易使熔融金属挤出过多,不能形成共同的晶粒,则熔合面难以实现原子级的结合,且挤压量过大时,融熔金属排出量加大,内外毛刺加宽增厚,也会给毛刺清除带来困难。

改进措施:焊缝夹杂物残留多因挤压量偏小造成,所以需加大焊接挤压量。带钢铣边后工作宽度理论值遵循公式:W=πd+定径减径量+焊接挤压量+精成型减径量-Kt。其中d 为焊接母管的外径,t 为壁厚,K 为延展系数。在精成型及定径减径量不变的情况下,通过增加带钢铣边后的工作宽度,实现挤压量的提升。具体以Φ139.7 mm×10.54 mm 的母管为例,焊接过程中,将铣边量减小0.5~1 mm,增加带钢工作宽度,同时侧挤压辊进给量适当加大,以满足充足的挤压力要求。除了通过焊接挤压前后管子周长来表征挤压量外,还可以结合焊缝低倍金相试样金属流线作为参考来评估挤压量的大小,挤压量大,金属流线夹角也大[11]。在厚壁焊管试制中,综合考虑焊接挤压量、带钢对接形式及焊后压扁试验等情况,将焊接流线角控制在 50°~80°为宜。

综合以上因素,通过对带钢对接方式、焊接温度及挤压量等参数的调整后,试制了焊管,并进行了相关检测,结果见图9 和表4。由图9 和表 4 可见,断口中无明显 Mn-Si 系氧化物夹杂,说明焊接夹杂物得到了改善,焊态压扁试验合格。

图9 优化工艺后压扁断口电镜扫描结果及夹杂物能谱图 (激发电压20 kV-2000X)

表4 图9(a)中不同位置的能谱分析结果

2.3 焊道毛刺清除不理想

2.3.1 错边或形变不充分导致内毛刺残留

当成型不充分或上挤压辊调整有偏差时,出现错边情况,采用带圆弧的内毛刺刀具清理内毛刺会出现图10 所示的残留情况:刮刀已刮伤母材,受母材干涉,刮刀无法升起,但该侧毛刺根部依然有残留。

图10 错边 (变形不充分)内毛刺形貌

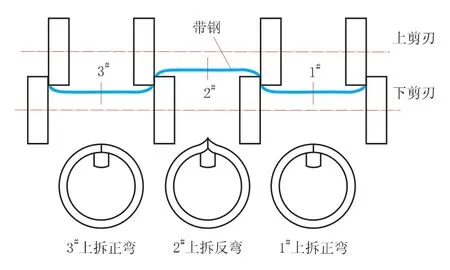

使用圆盘剪对带钢进行一破三的裁剪过程及成型效果如图11 所示。裁剪时,由于剪刃的挤压,带钢边缘会产生局部变形,两侧的1#、3#料变形趋势一致,中间2#料与之相反。焊接投料拆卷时若均采用上拆方式投料,即1#、3#带钢为正弯模式,在边缘+圆周双半径组合成型过程中,边缘变形与原剪刃挤压变形方向一致,变形较容易,成型后对接圆弧较平缓。对于2#料,若采用上拆即为反弯,带钢厚度及强度都较大的情况下,容易出现成型不充分,成型后表现为尖桃型,焊缝区域呈尖角形,由于母材对刀具干涉,不利于内毛刺的刮削。

图11 圆盘剪裁剪示意图

改进措施:①调整上挤压辊及成型道次改善成型质量,减小错边; ②调整拆卷方式,对中间2#带钢采用与两侧带钢相反的下拆方式,成型后避免形成尖桃型,有利于内毛刺清除; ③将内毛刺刀圆弧由 R38.1 mm 调整为 R31.75 mm 和R25.4 mm 分别进行了试验,发现对于厚壁管刀刃圆弧半径越小,更有利于刀具切入内毛刺根部进行刮削,调整优化后内毛刺刮削效果如图12所示。

图12 改进后的内毛刺形貌

2.3.2 焊瘤堵刀导致内毛刺残留

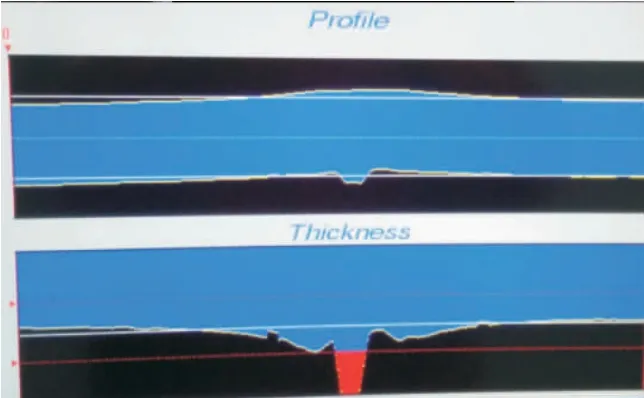

焊接温度偏高,加之毛刺冷却水流量偏小或喷射方向偏差导致冷却不好,容易引起焊瘤堆积在内毛刺刀具附近,影响内毛刺的刮削,造成内毛刺残留[12]。焊瘤堵刀后焊缝超声波检测结果如图13 所示。

改进措施:调整内毛刺刀具冷却水流量及方向,观察并调节焊接温度,尤其是料卷对头处,因这里焊接温度的波动较大,超声波检测岗位应注意观察并及时调整。

图13 焊瘤堵刀后焊缝超声检测结果

2.3.3 内毛刺刀具抖动

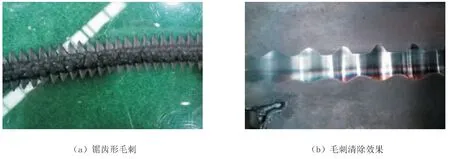

本系统采用悬挂式内毛刺清除芯棒,芯棒下没有下支撑装置,起升机构安装在钢管外部的机架上。毛刺刀具的升起 (刮削位置)与落下通过液压缸实现,内毛刺刀具的高度及刀具相对焊缝中心线对称度的微调分别通过螺旋升降机来完成。内毛刺刀具抖动的原因:①内毛刺刀具高度偏高,切入内毛刺根部太深,受力大容易引起抖动; ②内毛刺芯棒液压举升压力不足,切削过程中也会产生晃动[13-15]; ③由于料头料尾在对头管处对接不平产生台阶,此处会引起芯棒的抖动。毛刺刀抖动后内毛刺清除效果如图14 所示。

改进措施:①调整内毛刺清除用液压系统的出口压力,在薄壁管的基础上调整溢流阀,使芯棒举升压力增高4~6 MPa,防止抖动形成锯齿状毛刺形貌,降低刮削后产生局部壁厚不足的风险; ②在发生抖动时,降低内毛刺刀具的高度,以防刀具切入太深引起刮削不稳定; ③对头焊接夹钳调整到位,压紧贴实,确保带钢对接平齐,有异常切除重新对接; ④在焊缝超声波检测异常报警时,及时标记跟踪并反馈调整。

图14 锯齿形毛刺及毛刺刀抖动后内毛刺的清除效果

3 结束语

中碳钢HFW 高频焊管较无缝管在几何尺寸方面精度更高,在固井及油气开采中有广阔的市场前景。在向更高钢级、更大壁厚拓展的进程中,需从成分设计及控轧控冷工艺上对板材进行调整,降低其碳当量及强度,确保原材料成型稳定且具有良好的焊接性。

在HFW 高频焊管制造过程中,成型、焊接、毛刺清除等工艺过程互相关联。HFW 高频焊接时,首先需保证成型充分稳定,防止错边。焊接过程中,为了便于熔融金属挤出,避免氧化夹杂,可通过侧挤压进给加大挤压量,焊接挤压辊处椭圆程度 (即水平直径比垂直直径小3~5 mm)比薄壁管更明显。在内毛刺清除过程中,刃口圆弧半径小的刀具更有优势,容易深入顶部尖角处彻底清除内毛刺。但增加挤压量,又会增加侧挤压辊辊缘对管体压痕的风险。在实际生产中,需综合考虑各方面因素,进行优化改进,取得更好的效果。