冷轧热镀锌退火炉节能技术研究

2019-10-17高军马光宇刘常鹏张天赋杨荣强赵俣

高军,马光宇,刘常鹏,张天赋,杨荣强,赵俣

(1.鞍钢集团钢铁研究院,辽宁 鞍山114009;2.鞍钢股份有限公司冷轧厂,辽宁 鞍山114021)

中国现有280余条热镀锌线,生产能力总计约为5 000万t,随着产品竞争日益激烈,企业对连续镀锌生产线的工艺与能耗等方面也越来越关注[1]。鞍钢现有4条镀锌生产线,其中4#镀锌线退火炉于2007年投入运行,近两年煤气单耗出现明显增加,在生产相同品种情况下,煤气单耗高于其他产线10.2%。由于热镀锌退火炉煤气消耗量增加会影响炉子的安全生产及企业的生产成本,对煤气单耗增加的原因进行了初步分析,认为是退火炉整体加热效率降低引起的,因此,对镀锌退火炉整体加热能效进行了检测和诊断,分析了退火炉中各加热段的温度、空燃比控制参数及炉墙保温等方面存在的问题,通过改进工艺参数、优化镀锌线退火炉工艺操作和提高燃烧效率等方式,降低了煤气消耗,实现了节能目的。

1 镀锌线退火炉概况

冷轧热镀锌机组1条生产线设计年产量为35万t。退火炉是镀锌生产线的核心设备。镀锌线退火炉为立式结构,采用改良森吉米尔法,由无氧化段(含预热段)、辐射管段、缓冷段、快冷段四部分组成。镀锌线退火炉示意图见图1。

退火炉主要燃料消耗为无氧化段焦炉煤气和辐射管段混合煤气,能耗占镀锌线总能耗的65%左右,因此,降低煤气消耗对镀锌线节能尤为重要[2]。

图1 镀锌线退火炉示意图

2 热工测试

围绕退火炉预热段、无氧化段及辐射管段的热量收入、支出展开热工测试。

2.1 测试内容

检测退火炉燃烧用焦炉煤气、混合煤气成分及辐射管段的保护气体成分;检测无氧化段和辐射管烟气成分,主要测试烟气中的 O2、N2、CO、CO2等成分百分比;通过不同供热段的测温电偶孔检测烟气、保护气体温度;使用红外热像仪检测不同加热段炉墙温度。焦炉煤气、混合煤气成分检测点在入烧嘴前焦炉煤气、混合煤气管道上;辐射管段的保护气体成分和温度检测点在辐射管段炉墙取出口;无氧化段和辐射管烟气成份和温度检测点分别在无氧化段和辐射管段排烟管道取出口。

2.2 测试方案

由于镀锌退火炉尺寸大、炉段多,为了测试的精准性及可操作性,将预热段、无氧化段作为整体,分别对无氧化段(含预热段)和辐射管段进行热量收入、支出分析。热量收入主要包括燃料化学热、氮氢保护气体带入的物理热、带钢入炉带入热;热量支出包括出炉带钢带走热、烟气带走热、炉体表面散热、保护气体带走热及冷却水吸热等。

2.3 测试结果

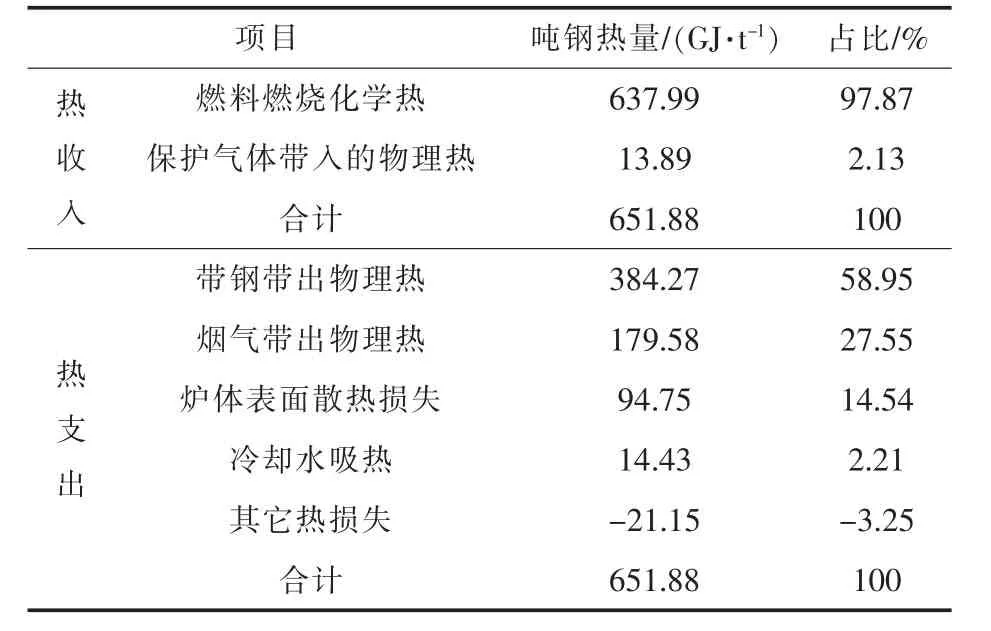

分别按照无氧化段(含预热段)和辐射管段的热平衡进行测试,测试结果见表1、表2,热平衡表见表3、表4。由表3、表4可以看出,无氧化段(含预热段)系统热效率为58.95%,辐射管段热效率为带钢带出物理热-带钢带入物理热=12.04%。

表1 无氧化段热平衡测试结果

表2 辐射段热平衡测试结果

表3 无氧化段(含预热段)热平衡表

表4 辐射段热平衡表

2.4 热平衡结果分析

2.4.1 无氧化段(含预热段)燃烧效率分析

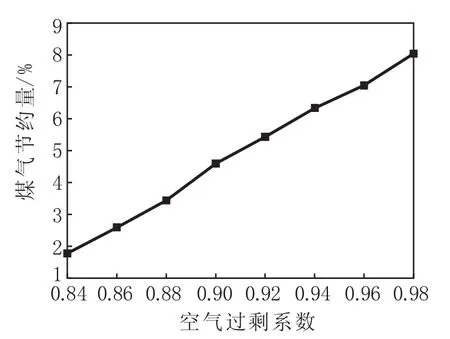

(1)根据多次无氧化段的烟气及焦炉煤气成分检测,计算出空气过剩系数为0.85~0.87,低于生产工艺标准要求的0.90~0.97。空气过剩系数低,虽可以较好地控制炉内的还原性气氛,但燃料的利用率会下降,在预热段后有较多未燃烧煤气经烧嘴燃烧后通过换热器排出,造成煤气浪费。空气过剩系数与煤气节约量的关系如图2所示。

图2 空气过剩系数与煤气节约量的关系

从图2可以看出,随着空气过剩系数的增大,煤气节约量增多。因此,需要对无氧化段空燃比进行优化,进而提高空气过剩系数。

(2)检测发现预热段换热器后的排烟温度为460℃,较高;排烟热损失为27.55%,较大;换热器热效率为26.32%,与常规换热器热效率≥30%相比较低。因此,换热器有较大提升空间,提高换热效率对降低排烟温度及节约煤气有重要意义。

2.4.2 辐射管段燃烧效率分析

对辐射管排烟温度进行检测,测试掺冷前烟气(为保证排烟风机的温度要求,需要将烟气掺冷风)温度为523℃,掺冷后温度为394℃。从表4可以看出,烟气量大、温度高,带走的物理热较多,占比为19.48%,排烟热损失较大。烟气带走的物理热对辐射管热效率有很大影响,烟气带走的物理热越多,辐射管的热效率越低。

同时,对辐射管段分区进行掺冷前烟气及混合煤气的成分检测和计算,得出空气过剩系数为1.35~1.55,高于工艺标准要求的 1.05~1.15,说明有大量的空气未参加燃烧,由于烟气整体温度下降,辐射管表面的温度也会相应降低,炉膛温度降低,需布置更多的辐射管以使炉膛保持工艺要求的高温[1]。为了在不增加辐射管布置的前提下保持高温,考虑通过优化辐射管段空燃比系数,提高辐射管段燃烧效率。

2.4.3 各加热段炉墙散热检测

炉窑的耐火材料不仅要保证炉体不被高温或火焰烧损,还有保持炉温的重要作用。耐火材料老化破损会增加炉墙的散热量,降低热效率。对炉体表面进行温度检测,各段炉体表面温度均较高,炉体表面散热损失较大。从表3、表4可以看出,连退炉无氧化段(含预热段)和辐射管段炉体表面散热损失分别为14.54%、9.15%。温度检测结果表明,无氧化段及辐射管段炉墙局部最高温度分别达到228℃、301℃,说明炉内保温砖及耐材发生脱落、破损,造成炉体散热损失大,需要在停炉检修过程中对该部分保温砖及耐火材料进行处理。

3 镀锌线退火炉节能技术方案

3.1 无氧化段及预热段优化

3.1.1 提高无氧化段空气过剩系数

无氧化段由于热值波动及仪表测量值不准确,空气过剩系数较低,需适当提高无氧化段空气过剩系数,通过控制炉内气氛为弱氧化状态,来满足生产要求。一方面,修改程序中空燃比系数来提高空气过剩系数;另一方面,在煤气入炉在线热值分析仪上,手动调整操作画面上的空气过剩系数,使其在0.95上下,实现无氧化段空气过剩系数为0.95的目标,降低煤气消耗。

3.1.2 预热段换热器维护

换热器效率低会造成空气预热温度低,影响燃烧效果。检修期间,对预热段换热器进行清洗,并采取查漏维修措施;年修期间,对换热器进行更换。预计实现空气预热温度提高50~70℃左右的目标。

3.2 辐射管段优化

3.2.1 降低辐射管段空气过剩系数

辐射管段空气过剩系数大,高于工艺标准要求,应依据检测结果重新调整空燃比,从而降低空气过剩系数。一方面,改进燃烧空燃比设定,适当调低空燃比系数;另一方面,调整烧嘴负荷平衡,制定负荷平衡调整方法,优化燃烧系统加热效率,保证每个辐射管均能进行均匀的热功率转换,使钢板均匀加热,同时,防止辐射管过温烧坏。

3.2.2 辐射管段结构优化

通过标定煤气测量仪表,测量每个烧嘴的煤气和空气的孔板流量,并对节流螺丝和空气手阀进行调整,使其满足平均分配流量的要求。针对煤气调节阀门开不到位、煤气阀门卡堵、煤气量检测仪表不准确等问题,对阀门及检测仪表进行维修和校准。通过调整辐射管烧嘴负荷平衡,优化空气、煤气混合的比例和速度,将烧嘴火焰拉长,避免产生高温区,提高产品加热质量,大大延长辐射管使用寿命[3]。

3.3 减少炉墙表面散热

一般情况下,镀锌退火炉辐射管段侧墙与炉顶采用平铺多层纤维毯,由锚固钉固定在炉壳上,外衬为不锈钢衬板。锚固钉与炉壳焊接且贯穿整个耐火材料厚度[4]。为了方便炉子检修,炉底采用耐火砖的砌砖结构。由于炉墙散热损失严重,通过对退火炉墙体的耐火保温材料及固定用锚固钉进行检查维修,并及时将受损部位更替为耐火陶瓷纤维折叠块,对炉墙保温情况进行完善,减少炉墙表面散热[5]。

4 实施效果

改进前后退火炉炉体表面平均温度如表5所示,炉墙的散热损失明显减少。

表5 改进前后退火炉炉体表面平均温度 ℃

实施各项镀锌线退火炉节能技术措施后,无氧化段空气过剩系数提高至约0.95,预热段换热器效率提高了3%~4.5%,辐射管段空气过剩系数降至1.10~1.15范围,辐射管段热效率提高了2%~3%,镀锌线退火炉煤气单耗由0.955 GJ/t降为0.927 GJ/t,年节约煤气9 800 GJ,节能效果显著。

5 结论

对鞍钢冷轧热镀锌线退火炉预热段、无氧化段和辐射管段进行了热工测试和燃烧效率分析。通过优化程序中空燃比控制系数,将无氧化段空气过剩系数提高至0.95左右,提高了燃料的利用率;将辐射管段空气过剩系数降低至1.10~1.15范围,提高了辐射管的热效率。炉墙维护处理后,散热损失明显减少。镀锌线退火炉煤气单耗由0.955 GJ/t降为 0.927 GJ/t,年节约煤气 9 800 GJ,节能效果显著。