低碳含硼钢控氮实践

2019-10-17吴优丛培起王渐灵魏元于峰

吴优,丛培起,王渐灵,魏元,于峰

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳 122000)

随着科学技术的不断发展,工业用钢需求呈现出高品质化的特点,使得钢材质量管控向洁净化和超洁净化方向转变。通常钢中杂质元素是指O、S、P、H、N 等非金属元素及有色金属(Pb、As、Sb、Bi、Cu、Sn 等),N 在一般钢中属于有害元素。氮会降低钢的韧性、焊接性能、热应力区韧性,使钢材脆性增加,还可导致连铸坯开裂[1]。鞍钢集团朝阳钢铁有限公司炼钢厂在生产低碳含硼钢SPHCB时,连铸板坯出现角部裂纹导致热轧板卷质量降级。相关文献表明:钢中加入B后,900℃以下时断面收缩率急剧下降,至20%以下,矫直过程中承受不了矫直形变的应力应变,沿着振痕的偏析位置形成裂纹源[2]。钢中B元素有极强的晶界偏聚特性,晶界处硼的原子百分含量为2%左右,硼元素浓度过高会与氮元素结合,热力学计算表明,此浓度在较高温度下就可析出BN,且易与钢中的MnS、Fe3C等复合析出,在晶界形成第二相粒子,大大降低钢的热塑性,晶界的脆化增加了连铸坯对裂纹的敏感性[3]。为控制BN的不良影响,按照炼钢生产含硼钢的工序环节剖析了钢中增氮的因素,采取了一系列控氮措施,将低碳含硼钢中氮的质量分数严格控制在0.004 5%以下,较好地解决了SPHCB板坯角部裂纹问题,提高了热轧板卷的质量。

1 SPHCB钢的生产工艺及化学成分

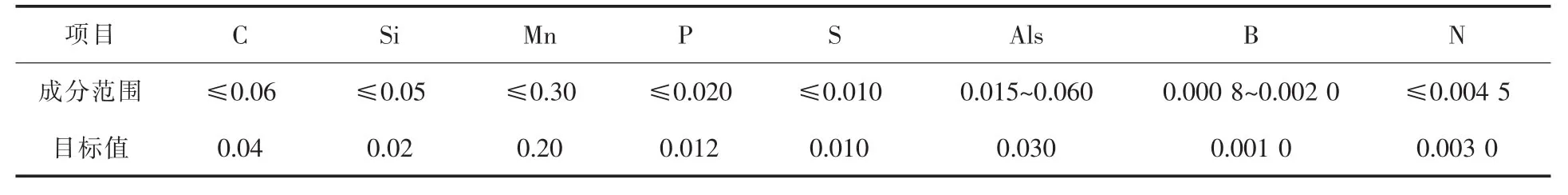

鞍钢集团朝阳钢铁有限公司炼钢-轧钢的主要设备包括:单喷颗粒镁铁水脱硫站2座,120t顶底复吹转炉2座,120tLF精炼炉2座,ASP1700连铸机2台,一条1700热轧生产线。低碳含硼钢SPHCB生产工艺路线为:铁水脱硫→转炉冶炼→LF炉精炼→连铸→轧制→冷却卷取。SPHCB钢的化学成分见表1。

表1 SPHCB钢化学成分(质量分数)%

2 低碳含硼钢钢液增氮的热力学分析

钢水中含氮量的主要影响因素是氮的溶解度和钢水吸氮动力学条件[4]。氮溶解在铁中,服从平方根定律,即一定温度下正比于气相中氮分压的平方根。氮气在纯铁液中的溶解反应为:

计算式(1)的反应平衡常数KN为:

进一步计算得:

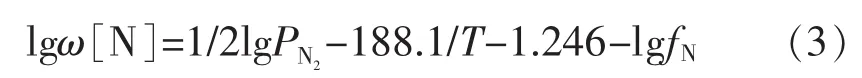

式(2)中,ω[N]为钢水中氮的质量分数;PN2为氮在体系中的平衡分压;fN为钢液中氮的活度系数;lgKN=-188.1/T-1.246,即:

由式(3)可见,氮在钢水中的溶解度随环境中氮分压和钢水温度的增加而增大。经热力学计算[5],1 600℃(1 873 K)时,氮在铁液中的溶解度可达0.044%。结合表1的SPHCB钢化学成分,用下列公式[6]计算氮的溶解度如下:

计算结果表明,SPHCB钢中氮的溶解度可达0.042 678%。该数据比低碳含硼钢氮质量分数管控标准(≤0.004 5%)高出一个数量级。说明在炼钢生产中,钢液中氮远未达到平衡,只要存在溶解氮的条件,钢中必然增氮。

3 低碳含硼SPHCB钢中氮的来源

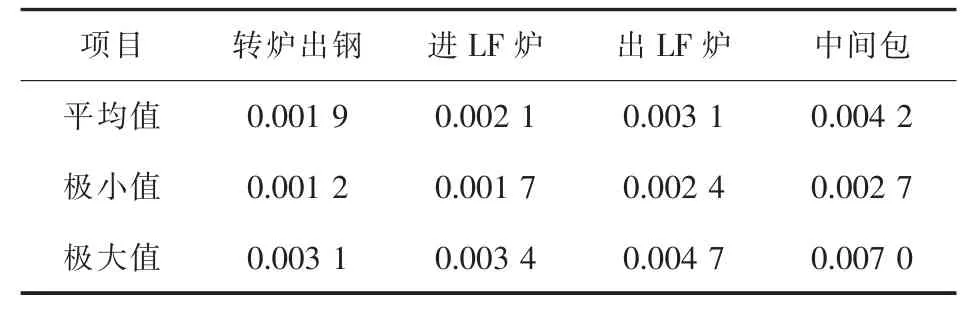

分析低碳含硼钢的工艺过程认为,造成钢水氮含量变化的因素有:氧气纯度、废钢、铁水、造渣辅料、终点补吹、底吹气氮氩切换、出钢口规则程度、脱氧合金化、全程钢包吹氩、LF炉精炼吹氩、精炼埋弧加热、精炼造渣脱硫、精炼喂线钙处理、连铸钢包到中间包的保护浇注等工艺环节。统计了SPHCB钢各工序点的氮含量,见表2。

表2 SPHCB钢各工序的氮含量 %

由表2可以看出,在熔炼SPHCB钢过程中,钢水平均增氮情况为,转炉出钢至进入LF炉钢水增氮0.000 2%,钢水经LF处理增氮0.001 0%;连铸浇注过程增氮0.001 1%。低碳含硼钢生产过程合计增氮量达0.002 3%,个别炉次(中间包)钢中氮含量达到0.007 0%,超标严重。而且由表2看出,连铸和LF精炼工序钢水增氮量较大,因此,针对SPHCB钢在LF精炼和连铸浇注过程中的增氮因素进行分析,并采取相应措施提高钢水质量。

4 SPHCB钢钢液增氮原因及控制措施

4.1 LF精炼过程增氮分析及控氮措施

SPHCB钢在LF炉精炼的主要过程包括:白渣精炼(脱氧、脱硫)、微调钢水成分(控氮、加钛)、喂线钙处理、吹氩去夹杂、精准控温。该过程中的增氮因素有:LF炉给电加热电弧区电离增氮、钢液与空气接触增氮。

4.1.1 LF炉给电加热电弧区电离增氮分析及采取的措施

在LF炉给电加热时,炉内气氛中的N2受到电弧作用发生电解反应如下:

氮原子经过熔渣层进入钢液[7]。另外,电极加热时,电弧区温度可达6 000℃,钢液在电弧作用下,温度会超过2 300℃。由式(2)可知,当氮分压一定时,钢液中氮的溶解度与氮溶解反应常数及活度系数有关,当温度升高时,反应常数值增大,钢液中氮的溶解度随之增加。

控制该过程钢液增氮的措施有:

(1)提高钢水温度,减少LF炉给电加热时间,要求SPHCB钢转炉出钢后钢水温度提高20℃。按照LF炉提温效率3~5℃/min计算,应缩短加热时间4~6 min。根据现场测定:每给电加热10℃,钢水增氮0.000 3%计算,相应减少增氮0.000 6%左右。

(2)回收连铸注余渣,利于快速成渣埋弧加热,减少因渣层薄、化渣加热导致的增氮。与不回收注余渣比较,加热时间缩短约3 min,降低增氮约0.000 3%。

(3)严格控制进LF炉钢水硫含量≤0.040%,减少LF炉精炼环节因创造“高温、高碱度、低氧化性”脱硫条件而造成的增氮。当钢水S含量>0.040%时,LF精炼处理钢水中的脱硫率约为0.004 0%/min,钢水S含量每增加0.010%,处理周期延长2~3 min,增氮量约0.000 1%~0.000 3%。

4.1.2 LF炉钢水与空气接触增氮分析及采取的措施

氧是表面活性元素,会吸附在钢液表面,阻碍钢液吸氮和脱氮界面反应的进行。SPHCB钢在精炼期钢液脱氧充分,氧活度低,动力学条件良好,吸氮倾向非常明显,只要脱氧钢液与大气接触就会吸氮。 所以,在精炼期的全过程都要严控钢液面裸露增氮。

避免钢水与空气接触的措施有:

(1)LF炉炉盖升降到位扣严,使精炼过程处于微正压气氛,以减少吸气;

(2)控制精炼底吹氩气量,钢水罐进入待机位人工开氩气破壳,破壳后即切换为设定流量35 m3/h的氩气吹氩搅拌,防止钢水液面裸露;

(3)精炼后期喂线钙处理时控制好喂线速度,工艺设定值为4 m/s,避免因喂线机故障或线丝质量不佳导致喂线卡阻搅动钢液面,使钢水接触空气。有文献[8]研究表明:钢水喂丝裸露增氮量可达0.000 6%~0.000 9%;

(4)静吹氩去夹杂时控制好氩气流量,防止钢水因氩气量过大造成表面渣层破裂吸气增氮。

4.2 SPHCB钢连铸过程增氮分析及控氮措施

低碳含硼钢SPHCB在连铸工序的主要工艺过程包括:钢包浇注、中间包浇注、结晶器浇钢、凝固切割、铸坯评价下送。连铸过程应采取的控氮措施主要是保护浇注,避免钢水接触空气而增氮。

4.2.1 钢包浇注吸气增氮分析及采取的措施

连铸回转台浇钢时,钢水经钢包水口、中间包长水口进入中间罐,因钢液的高速流动使得钢包下水口与中间包长水口结合部位产生负压,钢水容易在此位置吸气,出现二次氧化和增氮。

控制的措施是除在钢包下水口与中间包长水口之间吹氩外,优化调整了钢包下水口与中间包长水口结构尺寸,并垫加纤维质密封碗,使二者啮合紧密,防止空气通过此空隙进入钢液。采用吹氩密封的目的是使该处产生微正压阻隔空气。操作时的关键环节是控制吹氩量,吹氩量过小不能形成有效的微正压气幕,吹氩量过大时氩气会随着钢水进入中间包,搅动长水口周围钢液面而引发吸气。生产实践后设定SPHCB钢长水口吹氩量标准为 3~5 m3/h。

4.2.2 控制连铸中间包吸气采取的措施

为了防止浇铸过程中中间包钢水接触空气出现二次氧化和增氮,采取了如下措施:

(1)确保钢包自开,避免烧氧操作,现场数据显示,钢包不自浇罐次的氮含量平均值比正常罐次氮含量高0.000 84%;

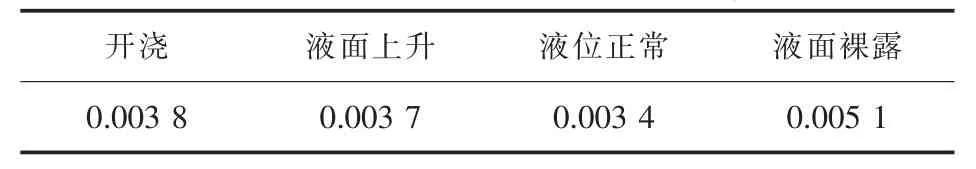

(2)规范使用中间包覆盖剂,消耗量按0.5~0.7 kg/t控制,开浇和注中添加中间包覆盖剂时要防止中间包钢液面裸露。该环节是控制中间包钢液增氮的关键。现场实测钢水在中间包浇注不同状态时钢中的氮含量见表3。表3的数据表明,中间包保护浇注不良,钢液氮含量会波动0.000 3%~0.001 7%。

表3 中间包浇注不同状态时钢水氮含量 %

(3)确保中间包本体密封,包括中间包包盖与中间包上沿之间、中间包包盖与中间包溢流槽之间、中间包包盖工艺开孔的相对封闭,以控制中间包内部的空气流动,起到减少钢液与空气接触的作用。

5 取得的效果

采取上述措施后,对铸坯质量进行跟踪并统计生产数据。SPHCB钢氮含量过程能力分析见图1。

图1 SPHCB钢氮含量过程能力分析图

图1显示氮含量≤0.004 5%的过程控制指数Cpk值达到1.71,说明过程能力充分。采取措施前后钢中氮含量情况见表4。

表4 改进前后钢中氮含量对比 %

由表4可见,SPHCB钢连铸过程增氮由0.001 1%降低至0.000 3%,成品熔炼成分(中间包样)氮含量均值为0.002 6%,比采取措施之前降低了0.001 6%,降幅达38.1%。取铸坯样酸煮后检验结果表明,SPHCB钢坯角部裂纹缺陷明显改善,热轧板卷综合合格率达99.93%,月订货量同比增加了140%。

6 结论

(1)针对鞍钢集团朝阳钢铁有限公司生产的低碳含硼SPHCB钢铸坯出现角部裂纹的现象,进行了热力学分析,结果认为,低碳含硼SPHCB钢中氮的溶解度可达0.042 678%,表明钢液中的氮远未达到平衡,只要存在溶解氮的条件,钢中必然增氮。

(2)通过采取提高转炉出钢温度、回收注余渣、控制精炼钢水硫含量、防止精炼钢水裸露、连铸保护浇注等措施,SPHCB钢的成品熔炼成分(中间包样)氮的质量分数均值降至0.002 6%,降幅达38.1%。氮含量≤0.004 5%的过程控制指数Cpk值达到1.71,过程能力充分。SPHCB钢铸坯角部裂纹缺陷明显改善,热轧板卷综合合格率达99.93%。