鞍钢高炉布料数学模型开发与验证

2019-10-17姜喆车玉满朱建伟张延辉李建军曾宇

姜喆,车玉满,朱建伟,,张延辉,李建军,曾宇

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司炼铁总厂,辽宁 鞍山114021)

高炉是一个大型、密闭的连续反应容器,投入生产后很难休风。在日常生产中,操作人员无法直接观测到炉内实际情况,只能靠十字测温、红外、激光等间接方法推测高炉布料情况[1-3],但以上测量方法的稳定性和实效性较差,因此,有必要开发可靠的高炉布料数学模型。鞍钢股份有限公司炼铁总厂 (以下简称炼铁总厂)5#高炉有效容积为2580 m3,采用PW型串罐无料钟炉顶。该高炉上一代炉役期间,燃料比长期处于560~580 kg/t,远高于国内同容积高炉。为此,以无料钟高炉布料规律为依据,参考5#高炉实测料流轨迹和炉料理论落点计算结果,开发了适合鞍钢炉型与炉料条件下的高炉布料落点数学模型,本文对布料数学模型的开发和验证情况进行了介绍。

1 布料数学模型开发

炉料在高炉布料过程中主要经历以下三个过程:炉料从下料阀到溜槽表面的运动,炉料在溜槽上的运动,炉料离开溜槽后在空区的运动。

1.1 炉料落入溜槽前速度模型

在布料过程中,炉料从导料管落入以固定速度旋转的溜槽。炉料进入溜槽前的初速度与炉料粒径和料流阀开口度有关[4]。

式中,v0为落入溜槽前的料流初速度,m/s;F为实测炉料出节流阀时的流量,m3/s;S为节流阀投影面积,m2;ls为节流阀周边边长,m;d0为炉料平均粒度,m。

当炉料与溜槽碰撞后,炉料的运动速度会有一定程度的损失,见公式(2)。

式中,v1为炉料落入溜槽后的初速度,m/s;λ为速度损失系数。

1.2 炉料落入溜槽后速度模型

炉料落入溜槽后做变加速滑动运动,炉料在溜槽上主要受重力、惯性离心力、溜槽对炉料的反作用力、炉料与溜槽间的摩擦力、惯性柯氏力、炉料与溜槽侧向的摩擦力和溜槽侧向对炉料的作用力等[5-6]。 溜槽上炉料受到的合力见公式(3)。

式中,l为溜槽有效长度,m;g为重力加速度,m/s2;α为溜槽倾角,°;μ为炉料与溜槽摩擦系数;w为溜槽角速度,rad/s。

其中,溜槽有效长度计算公式如下

式中,L为溜槽长度,m;e为溜槽倾动距,m。

通过对式(3)进行积分处理,即可得到炉料离开溜槽时的末速度(v2,m/s),见公式(5)。

1.3 炉料在空区运动模型

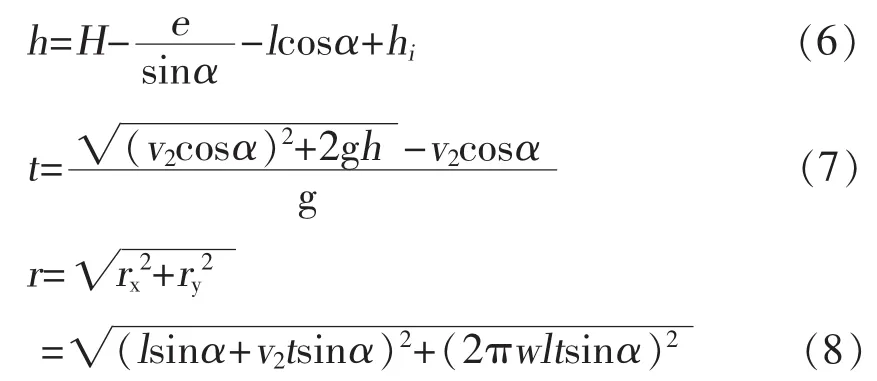

炉料离开溜槽后,受重力和煤气阻力作用做斜下抛运动。有研究表明,与重力相比,煤气阻力很小,因此,本研究忽略煤气作用。炉料落点与高炉中心点距离(r,m)计算方法[7]见公式(6)、(7)和(8)。

式中,h为溜槽末端至料线处的垂直距离,m;H为溜槽悬挂点至零料线的垂直距离,m;hi为料线深度,m;t为炉料离开溜槽后的下落时间,s。

2 布料数学模型验证

炼铁总厂5#高炉在开炉时测试了料流轨迹和宽度,并将测试数据与布料数学模型计算结果进行对比分析,对布料模型进行了验证。

2.1 料流轨迹验证

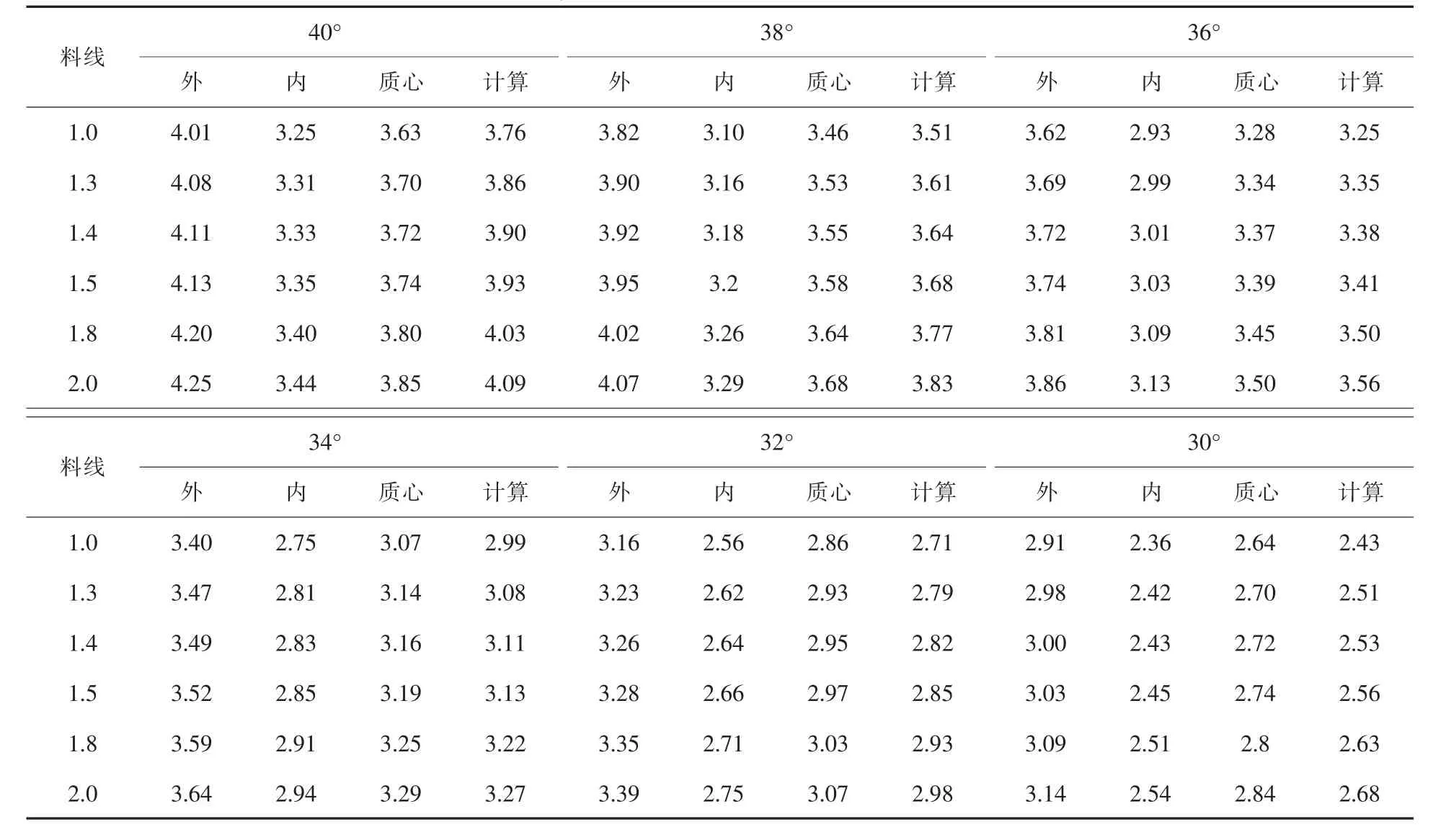

焦炭内、外边缘和质心落点测试数据及模型计算结果如表1所示。

表1 焦炭内、外边缘和质心落点测试数据及模型计算结果 m

由表1可见,理论计算值基本都在料流轨迹外边缘和内边缘之间,说明该模型可以满足现场应用。在大角位区(大于36°)料流质心落点的理论值大于实际值,即大角度区的质心落点实际值更加靠近中心;而在小角度区(小于36°),其理论值小于质心落点实际值,且角度越小,差值越大,即小角度区的质心落点实际值更加靠近边缘。分析产生上述现象的原因,炉料在溜槽上运动过程中,在小角位区所受实际阻力明显小于理论阻力,且角度越小,所受阻力越小,造成炉料离开溜槽时速度v2实际值大于理论值,质心实际落点半径大于理论值。

因此,在高炉正常生产时,计算大角区的炉料质心落点需要对其进行修正,在计算小角区的炉料质心落点需要对其进行补偿。

2.2 料流宽度验证

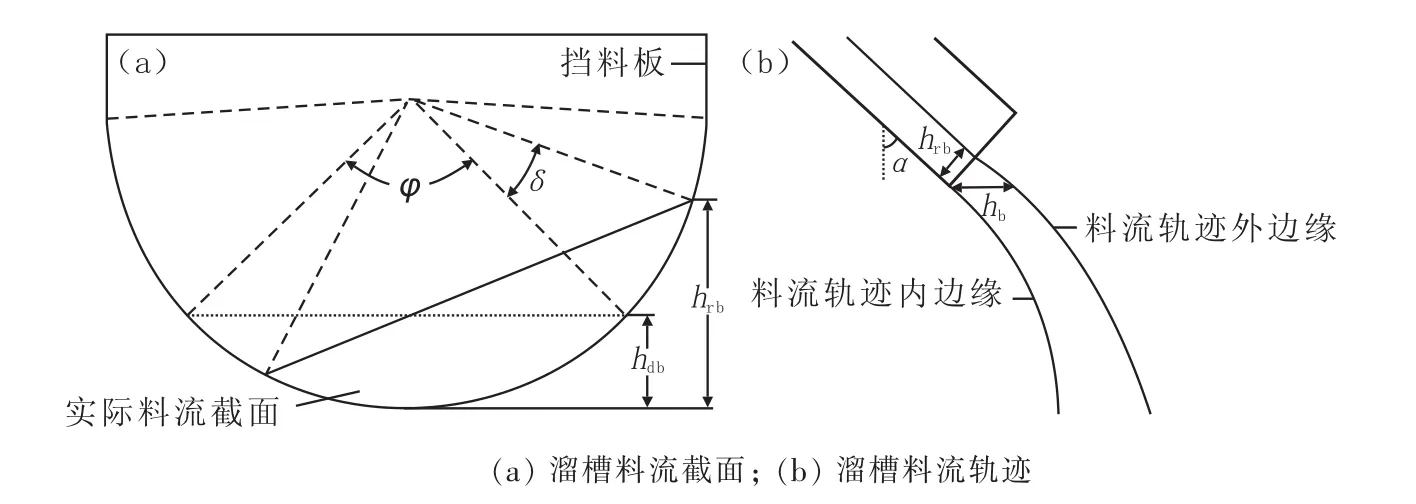

炉料从溜槽流出落到料面时,由于在溜槽上受到科氏力作用,溜槽上流动速度分布不均、粒径分布不均以及受煤气流影响的不同,会形成一定宽度的料流轨迹[8],溜槽料流示意图见图1。

图1 溜槽料流示意图

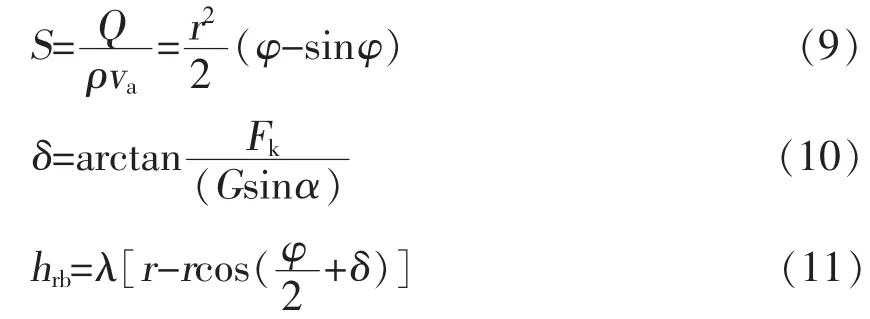

料流宽度对高炉料面的形成及落点影响很大,对溜槽内的颗粒进行受力分析,可以求出偏析角度的大小,从而进一步求出炉料在溜槽内的高度hrb和料流宽度hb,见公式(9)、(10)和(11)[9]。

式中,S为炉料在溜槽末端截面积,m2;Q为料流量,kg/s;ρ为料流密度,kg/m3;va为炉料在溜槽出口速度,m/s;r为溜槽半径,m;α为布料溜槽倾角,°;φ为料面的夹角,°;δ为科氏力作用下料面偏移的角度,°;G为炉料颗粒重力,N;Fk为颗粒炉料所受科氏力,N;λ为初始料流宽度修正系数。

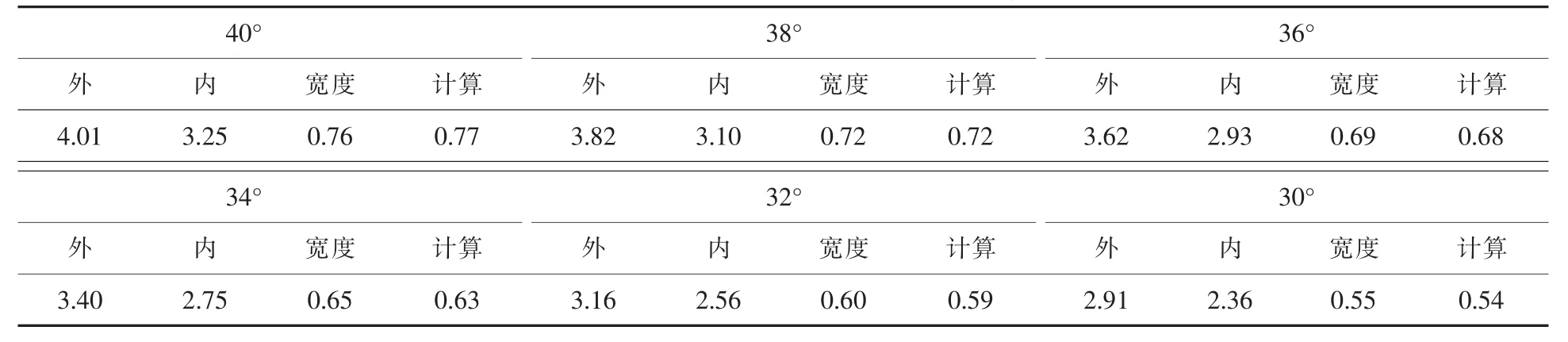

1 m料线处料流宽度测试值与模型计算结果如表2所示,可以看出料流宽度实测结果与计算结果基本吻合。根据计算结果,料流宽度在0.5~0.8 m之间,且随着溜槽角度增加,料流宽度也增加,即越靠近炉墙,料流宽度越大。因此,若按照等面积划分炉喉半径的方法确定溜槽倾角,很可能导致不同档位的炉料产生重叠,应该适当扩大边缘不同溜槽倾角角位差。

表2 1 m料线处料流宽度测试值与模型计算结果 m

3 结论

(1)依据高炉布料规律开发了料流轨迹和宽度数学模型,结合鞍钢5#高炉开炉实测数据,得出开炉实测的炉料落点轨迹和宽度与模型计算的料流轨迹和宽度基本一致,高炉布料数学模型合理、可行。

(2)通过将高炉料流轨迹实测数据与数学模型计算结果对比发现,小角区炉料质心实际落点相对于理论值向高炉边缘偏离,需要对其进行补偿;大角区炉料质心实际落点与小角区相反,需要对其进行修正。

(3)受科氏力的影响,炉料在溜槽内的料流宽度随布料角度增加而增大,因此在高炉大角区布料时需考虑相近档位布料的重叠,应该适当扩大边缘不同溜槽倾角角位差。