提高入炉煤堆密度技术在炼焦生产中的应用与发展

2019-10-17庞克亮王超

庞克亮,王超

(1.鞍钢集团钢铁研究院,辽宁 鞍山114009;2.鞍钢集团北京研究院有限公司,北京102200)

中国是焦炭的生产和消耗大国,我国焦炭产能已达到世界焦炭产能的60%,2018年我国焦炭总产量为43 820万t,同比增长0.8%,其中钢铁联合企业焦化厂同比增长0.37%,为11 109万t,其他焦化企业同比增长 0.92%,达 32 711万 t[1]。 截止到2016年,我国高炉炉容在4 000 m3以上的已达 22座,其中 5 000 m3以上的也已有 5座[2]。 随着高炉大型化发展及喷吹技术的应用,高炉对焦炭质量的要求日益提高,焦炭在炼铁中的骨架作用越来越明显[3]。

截至2016年,全国炼焦煤资源探明储量为3 073亿t,约占世界炼焦煤总量的23%,占全国煤炭总量的19%,其中具有可开采价值的炼焦煤资源量仅为395亿t,占比炼焦煤储量的12.9%。可以看出我国炼焦煤资源相对匮乏,这其中又以低变质的气煤占比最大,炼焦主力煤种强黏结性肥煤和焦煤非常短缺。我国有限的炼焦煤资源制约了焦炭质量的提升,且与高炉对焦炭质量的需求相矛盾,向炼焦及炼铁工作者提出了挑战。

入炉煤特性和炼焦工艺是影响焦炭质量因素的主要方面。入炉煤对焦炭强度的影响因素主要包括水分、灰分、硫分、细度、黏结性和结焦性等指标。此外,捣固、配型煤、煤调湿等预处理工艺及干熄焦等对焦炭质量也有重要影响。随着煤岩配煤等新型配煤技术的应用,焦炭质量有了明显提升[4-7],而在焦炉型式及入炉煤性质确定的条件下,炼焦煤的预处理及炼焦工艺对焦炭质量的改善有重要作用,且理论和生产实践都表明,入炉煤堆密度对焦炭强度的影响直接、明显。

1 入炉煤堆密度对焦炭性能的影响

焦炉炭化室内单位体积能够容纳的入炉煤质量即为入炉煤堆密度。试验及应用实践表明,随着入炉煤堆密度增大,入炉煤颗粒之间的接触变得紧密,会使入炉煤热解气相产物向外逸出的阻力变大,从而提高入炉煤黏结性和结焦性,提升制备焦炭的气孔性能,提高焦炭机械强度,降低焦炭各向同性结构的含量,降低焦炭反应性。因此,入炉煤堆密度的增大对改善焦炭质量作用明显[8-9]。此外,通过提高装炉堆密度还有助于增加不黏煤和弱黏煤的使用量。

1.1 入炉煤堆密度对焦炭质量的影响

1.1.1 入炉煤堆密度对焦炭显气孔率的影响

通过进行不同堆密度条件下的炼焦试验,考察焦炭显气孔率随入炉煤堆密度的变化情况,结果如图1所示。

图1 入炉煤堆密度与焦炭显气孔率关系

由图1可以看出,增大入炉煤堆密度,焦炭的显气孔率降低。在堆密度由0.7 t/m3提高至0.9 t/m3过程中,焦炭显气孔率的降低较慢,在堆密度由0.9 t/m3提高至1.2 t/m3过程中,焦炭显气孔率加速下降趋势明显。这是由于入炉煤堆密度较低时,煤料自重力不足以抑制膨胀压力,料层表现为膨胀,焦炭显气孔率高。而随着焦炉大型化的发展,料层高度已达7.0 m以上,煤料自重能够克服膨胀压力,从而降低了焦炭显气孔率。

1.1.2 入炉煤堆密度对焦炭抗碎强度及耐磨强度的影响

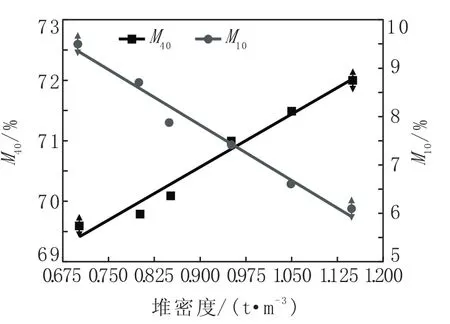

通过进行不同堆密度条件下的炼焦试验,考察焦炭的抗碎强度(M40)及耐磨强度(M10)随入炉煤堆密度的变化情况,结果如图2所示。

图2 入炉煤堆密度与焦炭抗碎强度、耐磨强度的关系

由图2可以看出,增大入炉煤堆密度,焦炭抗碎强度得到提高,耐磨强度有所降低。这是由于增大入炉煤堆密度,炼焦加热过程中析出的胶质体能促使煤颗粒更好地结合,使煤微观活性组分及惰性组分更好地发生界面结合,从而提高焦炭结构稳定性,表现为焦炭冷态强度指标的提高。

1.1.3 入炉煤堆密度对焦炭反应性及反应后强度的影响

通过进行不同堆密度条件下的炼焦试验,考察焦炭反应性(CRI)及反应后强度(CSR)随入炉煤堆密度的变化情况,结果如图3所示。

图3 入炉煤堆密度与焦炭反应性、反应后强度的关系

由图3可以看出,增大入炉煤堆密度,焦炭反应性指标表现为先降低后增高趋势。当堆密度达到0.85~0.95 t/m3左右时,焦炭反应性达到最低点。入炉煤堆密度提高过程中,由于前期膨胀压力作用相对显著,焦炭气孔相对较大,而随着堆密度增大,焦炭显气孔率逐渐降低,焦炭平均孔径及比表面积受入炉煤料自重作用也逐渐变小,焦炭反应性降低;而后期入炉煤堆密度增加到一定程度时,煤膨胀压力会受堆密度抑制,影响气相产物扩散,扰动小气孔融并,使焦炭显气孔率变小但比表面积增大,焦炭的反应性增大。受增大入炉煤堆密度作用影响,焦炭反应后强度指标的变化与反应性存在相反走势。

1.2 入炉煤堆密度影响焦炭质量的作用机理

在炼焦过程中,炼焦煤受热软化,在达到塑性状态阶段时,对焦炭气孔的作用最大,随入炉煤堆密度的提高,煤颗粒之间距离变小,炼焦热解时的气相产物的扩散难度增加,表现为炼焦煤热解膨胀压力增大,煤颗粒间紧凑的同时,所需的黏结组分由于相对量的减少而变得相对充足,煤颗粒界面的结合更加牢固[10],煤颗粒的接触面积也随之增大,从而使得所制备的焦炭气孔量少、径小、壁厚,改善了焦炭的强度。同时,提高入炉煤堆密度使膨胀压力增大,有利于热解产物小分子之间的聚合反应,促进煤颗粒表面黏结和界面反应,可得到分子大小较好的稳定性生成物,进而直接增大胶质体的液相产物产生量,改善炼焦煤的塑性状态,提高入炉煤的黏结性能,促进焦炭强度性能的提高。从焦炭气孔结构形成及演变角度看,增大入炉煤堆密度促使煤热解过程中气相产物的逸出阻力增大,增加了胶质体热解气相产物停留时间,使塑性状态胶质体在演变固化过程中就能够积聚更多热解气相产物,从而使焦炭的气孔率和比表面积均减小,而由此带来的结果就是焦炭的反应性的降低。因此,在一定范围内增大入炉煤堆密度,对提高焦炭冷热态强度质量及气孔等性质指标的作用效果明显。

2 入炉煤堆密度的主要影响因素

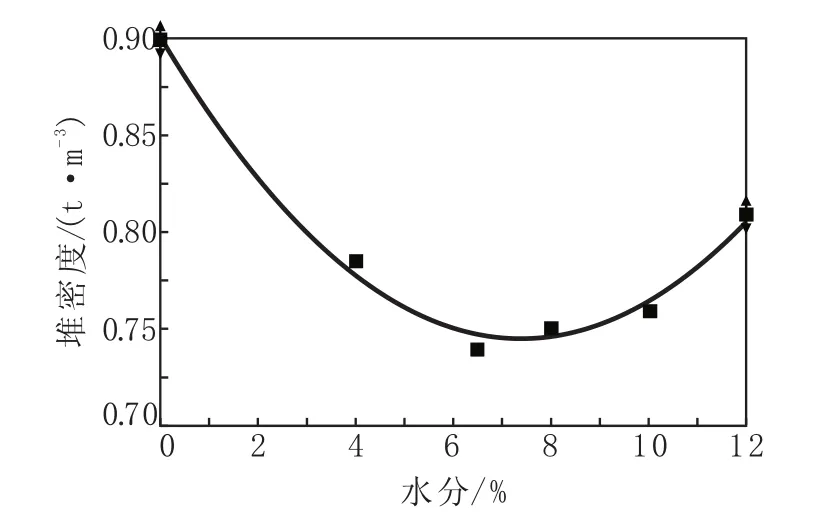

2.1 入炉煤水分

入炉煤水分对入炉煤堆密度的影响较大,具体如图4所示。在入炉煤水分为6%~7%时,入炉煤堆密度达到最低。水分小于6%时,水分越低堆密度越大,水分大于7%时,堆密度随水分含量提高而增大,此时水分的提高对煤颗粒之间的相对移动起到了较好的润滑作用。但单纯提高入炉煤水分会导致结焦时间增加、炼焦耗热量增大,对炼焦生产不利。研究表明,入炉煤水分提高1%,会使结焦时间增加20 min,因此水分对焦炭生产效率和产量影响明显,应保持稳定在一定范围,不能过高。此外,炼焦煤水分过高,虽然会使炼焦化学副产物增加,但实际入炉煤量低,焦炭质量和焦炭产量也会受到影响。

图4 入炉煤水分对入炉煤堆密度的影响

现阶段,由于存在市场来煤水分偏高和炼焦生产单位气候环境潮湿等问题,入炉煤水分控制方向主要以降低入炉煤的水分为主。降低入炉煤水分,能够抑制因煤中水的表面张力对煤颗粒之间相互接触的影响,促进煤颗粒的滑动,从而增大入炉煤堆密度,降低炭化室内纵向入炉煤堆密度的差异,弱化入炉煤堆密度差异对焦炭质量不均匀的影响。

当前煤调湿预处理技术对降低入炉煤水分、提高入炉煤堆密度效果明显,得到了较为广泛的认可和应用。焦炉热废气因相对湿度低、含氧量少,有利于炼焦煤干燥功能安全高效地实现,符合煤调湿技术未来发展趋势。煤调湿技术发展的重点在于开发出有效调控水分的核心设备及智能化控制系统,有效解决好细颗粒煤的过干燥问题,协调管理好烟道气的使用量,保证煤调湿处理与和焦炉生产直接的协调和稳定,对煤调湿过程中的煤尘环保问题完善处理,避免发生二次污染[11]。

然而,从煤调湿技术的原理和发展趋势看,该技术在国内外众多企业的应用中表现出了一定的问题,仍有待妥善解决,如煤尘量大幅度增加,加速了焦炉相关部位的石墨生成,化学副产物中含渣量增大等。同时,煤调湿装备的开发使用还面临需配置一定数量的固定岗位人员的问题。此外,从投资和收益看,煤调湿技术的使用能够减少加热用煤气量、提高焦炭产量、增加弱黏煤用量,同时考虑电、蒸汽、水和氮气等消耗,综合计算得出,煤调湿项目投资年收益率为8%~12%,回收期较长。煤调湿技术的使用前提是入炉煤水分对稳定生产有明显影响,因此各企业应根据自身实际需求情况选择使用。如在南方,有很多钢铁联合企业及焦化厂确实存在入炉煤水分较大,造成炼焦煤黏结,对入炉煤炼焦影响大的情况,有必要稳定合理控制水分;而在北方,尤其是东北地区,炼焦生产单位的炼焦煤水分含量一般相对较低,调湿的幅度较低,由于煤调湿工艺设备投资大,相对成本回收期更长,煤调湿工艺可以作为储备技术进行研发[12]。

2.2 入炉煤细度

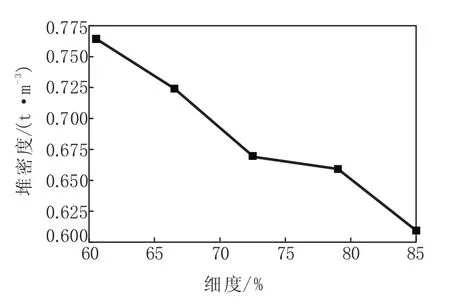

入炉煤细度是指在炼焦入炉煤时所使用的配合煤煤粒级小于3 mm的入炉煤质量所占入炉煤整体质量的百分比例。由于炼焦煤的成煤条件不同,其可磨性不同,炼焦煤的细度存在差异,而在配合煤粉碎过程中,势必会造成相同粉碎条件下的粉碎粒径不同,形成了可量化的细度指标概念用于指导炼焦煤预处理。入炉煤细度对炼焦生产影响明显,直接影响多项煤焦指标,尤其是入炉煤堆密度,从而使焦炉产焦量和焦炭强度受影响。当入炉煤细度小时,会加剧装炉时煤颗粒间的偏析,煤颗粒混合不均匀,表现为焦炭内部结构不均;而当入炉煤细度大时,首先会增加粉碎机动力消耗,其次会增大入炉煤尘,使生产操作环境恶化,影响环保达标,甚至有可能出现黏结性煤“破黏”现象,造成焦炭质量下滑。入炉煤细度对入炉煤堆密度的影响如图5所示。

图5 入炉煤细度对入炉煤堆密度的影响

由图5可以看出,在入炉煤细度由60%增大到85%过程中,入炉堆密度呈逐渐下降走势。细度低时,入炉煤的颗粒较大,特别配合煤中黏结性差的煤种的粒度较大,导致配合煤各组分均匀性降低,加剧入炉煤偏析的可能性,从而使炼焦过程中各组分的煤颗粒相互作用效果变差,最终劣化焦炭结构,使焦炭质量变差;而细度高时,配合煤中的0.2~0.5 mm粒级的煤颗粒比例增大,导致煤粒比表面积增大,同等条件下的煤热解液相产物量不能满足煤粒相互作用需要。而且细度低时煤粒热解的气相产物逸出阻力小,导致热解气相产物中的游离氢与大分子自由基的作用时间缩短,中等分子量的液相产物的生成量少,降低了煤料的黏结性。同时,细度过低,会造成入炉煤堆密度小,入炉煤炼焦加热过程中的熔融程度低,所制备的焦炭孔隙多,最终导致焦炭变差。此外,入炉煤细度较大时,煤颗粒在受热过程中一次裂解的氢原子因与煤分解产物进行反应,生成甲烷和不饱和碳氢化合物而基本在煤粒内部消耗完毕,因此所得焦炉煤气中氢含量低,但最终所得焦油等产品量会因总挥发分产量高而多于入炉煤细度低时。总体看来,入炉煤细度对炼焦生产的影响十分复杂,各焦炭及化产品生产单位应该根据自身工艺、设备及焦炭产品质量指标要求,合理调控入炉煤细度,以提高生产水平。

在实际入炉煤炼焦生产中,焦煤、肥煤的胶质体多、结焦性好,应适度粗粉碎,如果细度过低,会造成煤质破黏,导致焦肥煤自瘦化。而瘦煤、气煤煤种本身硬度大,适合细粉碎。瘦煤的结焦性差,在炼焦加热过程中,颗粒大的瘦煤会增加焦炭内部裂纹中心的形成,劣化焦炭质量,而较小颗粒可参与所得焦炭气孔壁的生成,提高气孔壁厚度,改善焦炭质量。但瘦煤颗粒也不宜过细,否则会使煤粒的比表面积增大,消耗过多挥发分液相,影响焦炭质量,特别会降低耐磨强度。此外,如果入炉煤细度过低,会导致粉碎所需动力消耗过大,粉尘过多,焦油渣量也大。通过以上分析来看,各焦化生产单位应根据自身实际情况,合理控制入炉煤细度,而且应注意尽可能有效控制5 mm以上的大粒煤绝对量[12]。当前,国内各钢铁联合企业及独立焦化厂因炼焦工艺、设备及炼焦用煤等的不同,对入炉煤细度控制差别较大,如首钢京唐通过降低入炉煤细度提高7.63 m焦炉入炉煤堆密度,使焦炭冷热强度基本维持不变,而单孔入炉煤量提高1.25 t,年增入炉煤量10.54万t,平均块度仅降低1.1 mm,还能够减少推焦冒烟,环保效果较好[13]。

当前,国内焦化生产企业多应用先配后粉工艺,对配合煤细度及焦炭质量控制较为不利,相对而言,炼焦煤采用先粉后配或增加预筛分等方法将对炼焦生产更为有利,是有价值且具可行性的炼焦煤预处理发展方向,值得众多焦化生产单位思考。

2.3 物理压实

物理压实是通过机械外力作用于入炉煤,从而提高入炉煤堆密度,达到提高焦炭质量、拓展炼焦煤资源、处理废物等实际效果。物理压实直接使煤粒间的间隙减小,减少单位煤粒量相互作用所需炼焦热解液相产物量,实现以较少的热解液相产物在煤粒表面上均匀分布,使煤粒之间的界面结合更为牢固的目标。物理压实煤预处理技术主要有配型煤、捣固两种。因物理压实对入炉煤堆密度、焦炭质量的提高作用明显,因此对增加弱黏煤和非炼焦煤的使用具有较好的容纳性,对拓展煤源、节省优质炼焦煤资源具有极佳效果。

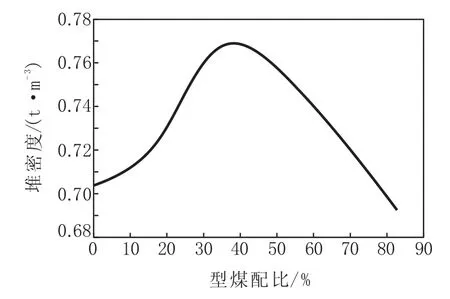

2.3.1 配型煤炼焦

配型煤炼焦就是将部分炼焦入炉煤在装入焦炉前,通过机械作用力将其挤压成型,然后与散煤按一定比例(一般以不超过30%为宜)混合装入焦炉的炼焦一种炼焦方式。常规顶装焦炉的入炉煤堆密度为0.7 t/m3左右,而型煤的堆密度为1.1~1.2 t/m3。在焦炉炉体容量固定的条件下,型煤配入后,炭化室内煤料的整体堆密度得到提高,能够使煤料的黏结组分和非黏结组分结合更加紧密,使炼焦煤的结焦性能得到改善[14]。型煤配比与入炉煤堆密度关系如图6所示。由图6可以看出,在型煤配比为0~40%时,提高型煤配比,入炉煤堆密度提高,从而有助于提高焦炭强度,型煤配比每提高10%,入炉煤堆密度提高约0.5%;当配比为40%左右时,堆密度基本达到最大值;配比超过40%后,入炉煤堆密度反而降低。这是因为型煤配比超过40%继续增大后,散煤煤粉不能够有效填补型煤造成的空隙,降低了入炉煤堆密度,从而导致焦炭质量降低。型煤配比的使用主要需要考虑配型煤的焦炭质量满足情况、型煤制备装置的投资带来的生产成本增加及工艺设备损耗可控等因素。因此,型煤配比主要作用不是为提高入炉煤堆密度,而是在于改善配合煤炼焦性能和改善焦炭质量。

图6 型煤配比与入炉煤堆密度关系

2.3.2 捣固炼焦

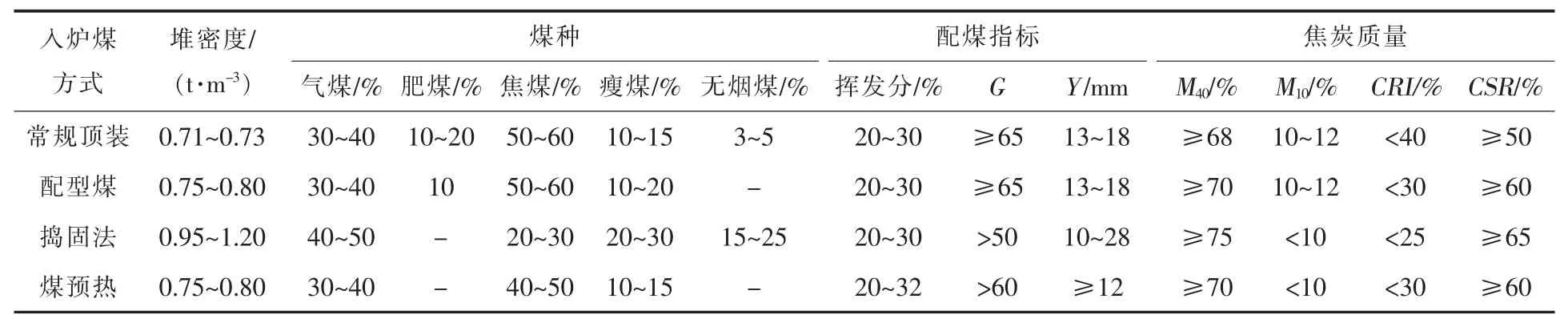

捣固炼焦就是把入炉煤整体捣固成一块体积略小于炭化室的煤饼,侧装入炭化室内的一种炼焦方式。捣固处理后入炉煤堆密度能够由0.7 t/m3提高到0.9~1.2 t/m3。入炉煤捣固后,相对于顶装散煤,能明显提高入炉煤堆密度,明显减少单位煤粒量相互作用所需炼焦热解液相产物量,使煤粒表面上的热解液相产物均匀分布,进而使煤粒之间的界面结合更为牢固。由于捣固后煤粒间空隙减小,热解生成气相产物逸出难度增大,入炉煤膨胀压力增大,有利于煤热解产物的缩合,可以使热解中间产物的作用更充分、生成物更稳定,显著提高结焦性能,改善焦炭质量。捣固炼焦的使用效果对入炉煤的可捣性有较高要求。不同入炉煤方式下的炼焦指标统计结果[15]如表1所示。

表1 不同入炉煤方式下的炼焦指标统计结果

在一定的配煤方案和加热制度下,与顶装炼焦相比,捣固炼焦对焦炭气孔壁作用明显,可以使气孔壁厚度增加,明显改善焦炭耐磨强度指标;同时,由于捣固入炉煤堆密度大,增大了炼焦过程中的半焦收缩和焦炭收缩应力,造成焦炭裂纹多,导致捣固炼焦制备的焦炭粒度略低于顶装炼焦,此问题刻通过调节配煤解决。此外,捣固炼焦能够增大入炉煤堆密度,改善结焦性能,是提高焦炭质量有效方法,在保证焦炭质量的同时增加高挥发分煤、弱黏结性煤的使用,节约优质炼焦煤资源,从而降低生产成本,其中节约优质炼焦煤资源是其显著技术作用。

将捣固炼焦与煤预热复合使用,就是将煤预热能够缩短结焦时间的作用植入到捣固炼焦中,使其应用于捣固炼焦的高挥发分煤、弱黏结性煤使用中,这种联合工艺能够最大化实现经济效益与社会效益的共生放大,是值得焦化生产单位关注的新的炼焦技术发展的方向。

2.3.3 顶装煤压实

装炉煤压实炼焦主要应用对象为顶装焦炉,以物理压实方法,借助机械加压装置,通过顶装焦炉炉顶装煤孔,对炭化室内的炼焦配合煤进行压实处理,在生产时间允许的情况下,通过多反复的压实-补煤-平煤-压实操作达到增大入炉煤堆密度、提高焦炭质量和产量的最终目标。顶入炉煤压实炼焦工艺技术以提高入炉煤堆密度为出发点,借鉴了捣固工艺对改善焦炭质量的作用机理,深化了平煤操作,通过煤压实工艺,可有效增大焦炉入炉煤堆密度,改善原料煤结焦过程中的黏结性能,改善焦炭质量,提高单位工序焦炭产量,降低炼焦生产成本,进而节约资源、不污染环境,促进焦化企业的可持续发展[16-24]。

3 提高入炉煤堆密度的发展方向

(1)增大入炉煤堆密度,能够使焦炭气孔特性、焦炭冷热态强度指标发生明显的规律性改善。因此,增大入炉煤堆密度是提升焦炭强度的有效措施。

(2)当前国内焦化生产企业多应用先配后粉工艺,但相对而言,采用先粉后配及增加预筛分等工艺则更为有利,是炼焦煤预处理有价值和可行性的发展方向,值得各焦化生产单位思考。

(3)配型煤炼焦预处理技术对炼焦煤黏结性具有较好的改善效果,对焦炭质量、产量调控作用显著,捣固炼焦与煤预热联合工艺能够实现经济效益与社会效益的有机结合。物理压实提高入炉煤堆密度是炼焦新技术发展的重要方向。

(4)顶装煤压实炼焦工艺技术通过增大焦炉入炉煤堆密度能够达到良好的增产提质效果,提高炼焦过程中入炉煤黏结性能,提升焦炭质量,增加单位工序焦炭产量,是增加焦炭产量和提高焦炭质量的重要技术研究方向。

4 结语

当前,面对高炉大型化的发展普及和炼焦煤资源储量不足的现实,提高焦炭质量和拓展炼焦煤资源范围是焦化行业可持续发展的瓶颈问题。为了解决这个问题,一方面要深化对炼焦煤特性的认知,掌握炼焦过程的具体变化,另一方面要完善焦炭在高炉中的行为模拟与性能评价,通过深入基础研究,开展一系列的自主创新与技术集成,实现煤焦化技术生产的智能化、智慧化工业应用示范,持续推进煤焦化技术的进步提升,具有切实的技术及经济价值。而提高入炉煤堆密度是焦炭质量提升和炼焦煤资源拓展的一个较为理想的焦化工业应用技术研究切入点,具有实际可操作性。降低入炉煤水分、提高入炉煤细度及外加物理压实作用等方法是增大入炉煤堆密度的有效措施,对提高焦炭质量及产量效果明显,值得在以后的技术工作中持续关注。同时,需深入对捣固机械大型化瓶颈问题,捣固煤饼的坍塌控制、低水分入炉煤烟尘污染及相应的化产品回收问题,无黏结剂型煤强度问题等进行技术研究,使之满足高炉大型化发展条件下的焦炭质量需求,符合国家的节能减排政策导向要求,做到生产、环境和资源的可持续发展。