风帆船船体放样管理

2019-10-16何广勇

何广勇 何 玮

(广船国际技术中心)

关键字:船体放样;管理;利用率

0 前言

船体放样是将理论模型转化为实体的第一道工序,包括资材预估订货、分段的套料、图纸资料和指令的下发以及现场反馈修改等。不同型船其放样过程中管理的侧重点有所不同。风帆船吨位小、结构复杂,决定了其放样工作的特殊性,即资材的利用率会非常低。所以,在风帆船放样过程中,必须通过有效的管理手段,合理地控制资材的使用,避免返工及材料浪费,达到节约成本,提高资材利用率的目的。

1 资材预估阶段的管理

资材预估阶段的管理工作主要是通过合理的预估方法及优化措施,控制订货规格,达到减少订货成本和现场管理费用的目的。由于风帆船建造周期紧张,且来图较为完整,资材预估前并没有进行建模和预套料,直接根据来图进行预估。预估过程分为两个部分,一是板材的预估,二是型材的预估。

1.1 板材的预估

考虑到风帆船建造周期及订货周期,甲板、外板和壁板的板缝完全按照来图划分。

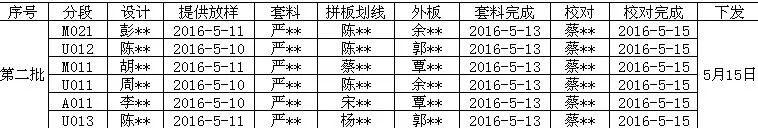

按分段统计甲板、外板和壁板的板材用量,并进行初步合并,见图1所示。

由于来图有较为详细的零件表,可以统计出整条船板材的重量,减去甲板、外板和壁板的重量,便是其余零件的重量,按照设计方针书中80%的利用率,计算出其余零件的重量,按照标板(如2000mmX10000mm)确定其余零件的板材订货数量。

1.2 型材预估

型材按分段统计用量,统计完成后将相同规格的型材汇总合并。由于风帆船型材种类繁多,且部分型材的用量特别少,预估时此类型材不订货,由放样人员提供加工资料,现场自行加工,如圆管Φ 273X20,长度2610mm,现场直接用20mm的板加工。

1.3 资材优化

将所有分段的统计结果汇总,并进行优化,将那些件数少、规格相近的板材进行合并,如图2所示。由于风帆船吨位较小,型材的长度普遍较短,所以优化时型材的长度选取常用的10m或12m,且每种规格的型材只选取一种长度。优化后板材订货规格85种,型材订货规格75种。

2 分段放样过程的管理

分段放样管理是放样管理的核心工作,关系到资材利用率能否达到目标,以及降本增效理念能否实现。风帆船分段放样管理工作侧重于套料管理、余料的系统管理和扁铁的数控套料管理,从这三个方面控制资材利用率。

2.1 套料管理

套料的合理与否直接关系到资材利用率的高低,合理、有序地排版零件,使每块板都得到充分利用,则整体的利用率才能得到提高。这就要求放样人员在放样过程中,要多动脑、多动手,当套料板的利用率较低时,要果断改变套料方式,重新套料。

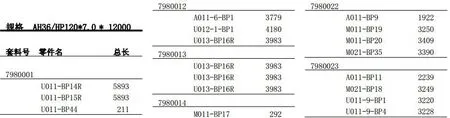

风帆船采用多个分段为一个批次混套的方法。在划分批次时,一般一个批次的分段尽可能为同一区域,如均为双层底,因为同一区域的分段结构相似、板厚相似,利于套料。由于风帆船较为特殊,仅22个分段,无法做到一个区域划分一个批次,所以风帆船的批次按照时间划分,如图3所示,以2016-05-15为分隔,将6个分段划分为第二批次。

同一个批次由一名放样人员进行结构套料。由于每个批次零件较多,放样人员可以更好的排版套料,使每块套料板的利用率达到最优,减少余料的产生,如图4所示。

型材同样按照上述批次套料,采用数据室开发的工具,如图5所示。放样人员需要做合理的安排,使每根型材的利用率达到最优,或其剩下的余料最方便后续分段使用。

图1 分段板材预估用量

图2 板材规格优化

图3 风帆船第二批次计划

图4 风帆船混套

图5 型材套料

2.2 余料的系统管理

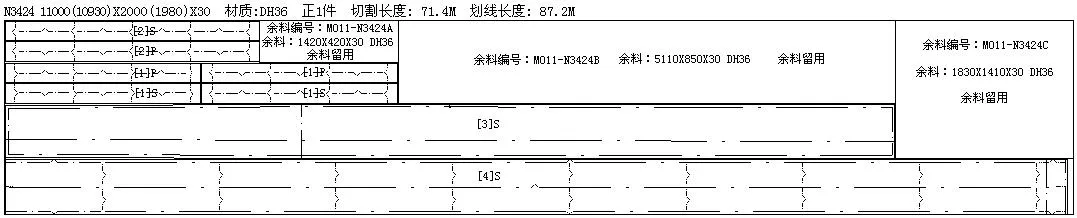

分段放样过程中难免产生边角余料,这些余料如果得不到合理利用,就会造成资材浪费,导致成本增加,所以在放样过程中要合理的套料,尽量不产生或少产生余料,并加强余料的管理。风帆船采用SPDM系统管理板材余料,使余料的使用情况清晰明了,并且查阅方便,如图6所示。

放样人员在完成一个批次的分段套料后及时整理余料,在套料板上详细标明余料信息,包括余料名称、大小、材质及留用。

余料的形状应方正,这也是受到SPDM系统和TRIBON系统的限制,两种系统中只能录入和使用矩形的板。由于风帆船零件普遍较小,所以必要时可以将不规则余料划分多块小余料,如图7所示。

图6 SPDM系统余料信息库

图7 多块边角余料的划分

图8 第三批型材余料统计

图9 按照投影面积提供的扁铁定额

放样人员完成余料整理后及时登陆系统录入余料信息,其他放样人员便可以在系统中查看到这块余料。在使用某一块余料时也要及时在SPDM系统做好登记,防止他人同时使用该余料。

型材没有专业的余料管理系统,所以型材的余料需放样人员自己做好记录,自行留底,如图8所示,下一个批次优先使用余料。每个批次的型材余料统计表需随型材套料表一起,发给现场下料人员,现场下料人员据此管理型材余料。

2.3 扁铁的数控套料管理

以往船舶的扁铁下料方式:设计室按照扁铁的投影面积提供钢板定额,如图9所示,现场工作人员参照扁铁下料草图对零件排版,然后采用高精门切割机下料。缺点:一是部分定额钢板虽然面积达到切割机要求,但是长度未达到扁铁的下料长度,需要现场驳接;二是现场工作人员排版时受到软件工具的限制,对钢板的利用率较低,甚至造成钢板定额不足;三是现场工作人员需要花费大量时间排版零件以及现场驳接零件,工作效率极为低下,浪费大量时间。

风帆船为了克服以上缺点,扁铁采用数控套料的形式。扁铁数控套料的优点:一是现场工作人员直接按照扁铁数控资料下料,节约大量时间,提高板材利用率;二是能够充分利用余料,特别结构套料时无法使用的宽度较窄、面积较小的余料,如细长的板条等,正好可以用来扁铁套料,如图10所示。在前期预估阶段,优化减少多种钢板规格也是考虑到余料可以用来扁铁套料。

扁铁下料过程中也存在特殊情况,如风帆船的扁铁普遍比较窄,部分扁铁的宽度仅40mm,为了保证扁铁的数控下料精度和下料后不产生有害变形,套料时采用搭桥技术,如图11所示,将扁铁与扁铁之间通过搭桥连接起来。数控切割时,由于扁铁与扁铁之间存在刚性连接,不会产生变形。宽度低于80mm以下的扁铁需要搭桥,而宽度大于80mm以上的扁铁则不会出现变形的情况。

图10 扁铁数控套料

图11 扁铁的搭桥技术

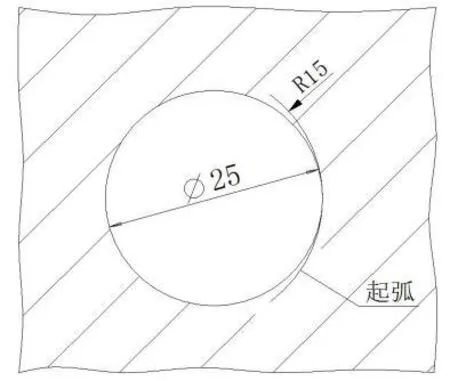

图12 链舱底板零件圆孔切割起弧示意图

图13 修改后起弧点形式

图14 型材订货规格

3 图纸资料和指令的管理

图纸资料和指令是现场下料的依据,所以必须要保证图纸资料和指令的准确性,避免下料错误,造成材料浪费。

(1)图纸资料下发前放样人员认真检查图纸上的信息,特别是坡口信息,止漏焊段需要清晰地标识坡口长度的;

(2)打印加工样、样条前检查其比例是否为1:1。现场根据打印的加工样制作木卡样或样条,如果打印的加工样尺寸不是实际尺寸,会导致现场施工错误;

(3)指令拷贝时检查指令是否为最新的版本,有时放样完成后设计人员会修改图纸,零件的尺寸及重量发生变化,需要修改原套料图,套料图修改后及时刷新指令。

4 现场反馈修改

现场下料过程中发现部分分段的放样存在不合理的地方,通过与现场的沟通,针对不合理的地方做处了修改,避免了返工及资材的浪费。

(1)风帆船锚链舱底板等零件在数控切割前,施工部门检查切割指令时,发现多处起弧点落在零件上,切割后会导致零件作废。通过检查找出原因,即系统默认的起弧半径为为R15,而零件开孔尺寸为R12.5,起弧半径大于开孔半径,导致起弧点落在零件上,如图12所示。解决方法:修改起弧点长度,将起弧长度由5mm改为3mm;修改起弧点形式,将圆弧形式改为直线加圆弧。修改后,起弧点形式改变,如图13所示,满足现场施工要求,不会割伤母材。

(2)风帆船扁铁套料时割路间距采用10mm,现场反馈起弧点会割伤零件。通过现场调试,采取如下解决方法:设计调整扁铁套料的割路间距,由10mm加大到15mm;现场利用“一笔画”软件修改起弧点位置。

5 钢材实际使用和分析

风帆船放样工作结束后,经统计计算,该船的资材利用率为80.24%,达到设计方针书中规定的80%的目标。虽然利用率达到目标,但是与公司在建其他产品船相比仍偏低,通过对比分析,找出以下几点原因。

(1)资材规格、材质众多,特别是型材,如图14所示,所剩余料无法使用。本船7mm的板大部分用作甲板,9mm的板大部分用作外板,结构几乎没有用到7mm和9mm的板,而甲板和外板的板幅均较大,全部使用整板,其所剩的余料基本上无法再次利用。

(2)部分板材及型材由于用量较少,仅订货一件或两件,而放样过程中又有多个分段使用该种规格的板或型材,特别是跨批次的分段,每次使用后需要登记余料,在登记余料过程中,将余料划分为矩形,由于零件形状的不规则,不可避免的造成资材浪费。

6 后续船改进

预估阶段在合并板材规格的时候,我们的做法比较保守,主要是考虑到利用率和材料浪费等原因。规格合并后,实际套料过程中难免会产生较多余料,不过在扁铁套料过程中发现,余料基本上都能用在扁铁套料上,所以后续船在资材规格优化方面仍有较大空间。

风帆船的扁铁板厚主要集中在8mm、10mm、12mm,订货时可以增加标板数量。而7mm、9mm的板材,结构用量很少,绝大部分用在甲板或外板,订货的时候可以按照较高的板材利用率预估定额。

7 结束语

资材利用率不是节省一块板或一根型材就可以提高的,它是一个累积的过程,通过一块板、一根型材、甚至一小块余料的节省,一点一点提高的。放样人员应首先保证其放样资料的准确性,在此基础上,也要保证资材的利用率,这关系到造船的直接成本,只有成本降低,才能获得丰厚的利润。如今降本增效理念已深入人心,每个放样人员也秉承这种理念来工作,相信工作会越做越好。