CC-Link网络系统在喷砂车间设备管控中的应用

2019-10-16胡德庆龚春曙

胡德庆 龚春曙

(广船国际涂装部)

0 前言

CC-Link系统在工业分散式集中控制中应用广泛,公司涂装车间采用以Q系列QJ61BT11模块为主站的CC-Link系统,将现场单机设备的启动、停机、报警(故障)、运行参数(如电流、出口温湿度)等集中传输至集控室实现远程监控、操作。

随着环保、节能、运行安全、工艺等要求提升,需对现场点检人员手录数据实现自动传输至集控室进行远程实时监控、优化控制程序提升系统控制能力,既满足对设备运行进行各种分析需求或调整运行,又进一步扩大集控室监控范围与能力,这就迫切要求技术人员对该控制系统熟悉,提升该专业技术。

本文介绍、分析公司涂装6个喷砂车间CC-Link网络系统通信(基于三菱QJ61BT11模块为主站),结合研究优化吸砂机运行监控在节能方面的运用,全面分析其原理、编程方法,为今后设备维护、运行监控与优化控制工作提供技术支持。

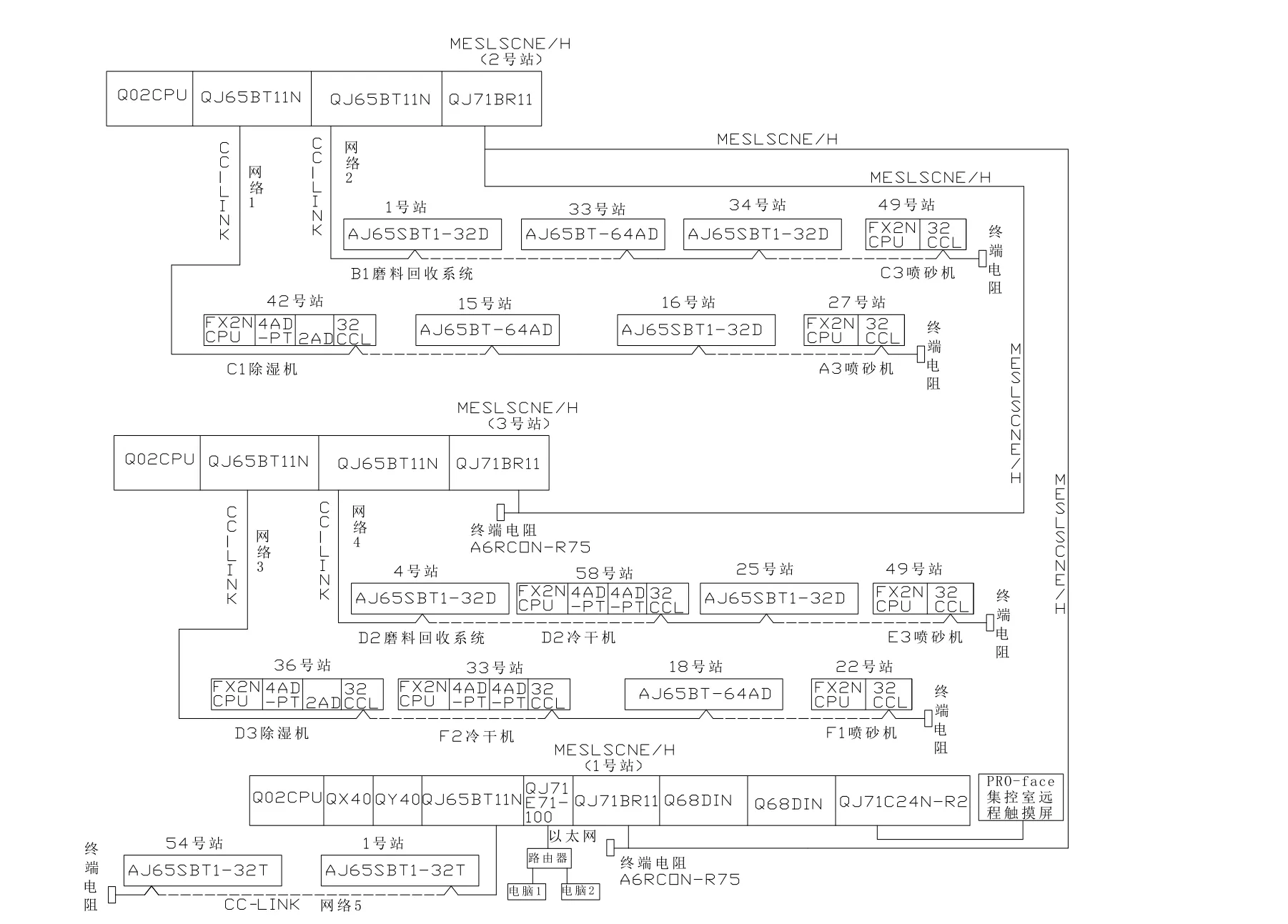

1 喷砂车间CC-Link网络控制拓扑图介绍

1.1 网络控制拓扑图

1.2 图1中CC-link站的类型

CC-Link系统是通过使用专用的电缆将分散的I/O模块、智能模块和特殊功能模块等连接起来,并且通过PLC的CPU来控制这些相应模块的系统。其站的类型如下:

(1)主站,控制数量链接系统的站。如图1中的QJ65BT11模块。

(2)远程I/O站,仅处理以位为单位的远程站。如图1中的网络2的1号站AJ65SBT1-32D输入模块,用于传送B1磨料回收系统现场合闸、过载、启动、停机等开关量数据至CC-Link系统主站。

(3)远程设备站,仅处理以位、字为单位的数据的远程站。如图1中网络1的27号站,采用FX2N-32CCL模块,在本机PLC与CC-Link系统主站之间传送数据。

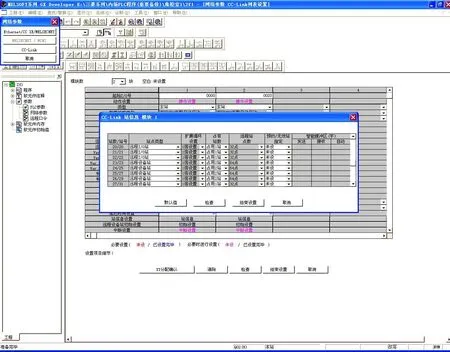

2 网络参数设置

网络拓扑图构建后,进行参数设置。图1中网络1、2参数设置项目见图2。以图2为例,对主要参数设置项目说明如下:

2.1 模块数、起始I/O号、总连接个数设置

根据主站模块数、起始网络模块QJ65BT11所插的卡槽位置、连接到主站的的总数(远程站、本地站、智能设备站等)分别设置相应数值。

2.2 远程输入(RX)、远程输出(RY)、远程寄存器(RWw)、远程寄存器(RWr)设置

设置值为起始值,按“站信息”设置,各站对应相应的值,不能重复冲突。

2.3 站信息设置

根据拓扑图进行设置站点类型。根据需传输设备开关量“位”数据的数量、16位为单位“字”数据的数量,确定占有站数。如图1中网络1的23#站,采用FX2N-32CCL模块,为远程设备站。该站用于传输T101的A1区喷砂机相关数据,A1区有6台喷砂机,单台需传输料满、加砂、单缸双枪的喷气、喷砂信号,合计36个开关量数据,超出1个站数的32点,应设置为占用2个站数(即64点)。

2.4 远程设备站初始设置

图1中,在传输现场大部分设备运行电流时,使用AJ65SBT-64AD模块,针对该模块,使用QCPU(Q模式)时,可以远程使用设备站的初始化步骤注册功能进行设置。

3 主站与远程I/O站通信

图1 喷砂车间CC-Link网络控制拓扑图

图2 CC-Link网络参数设置

图3 网络1、2站信息设置

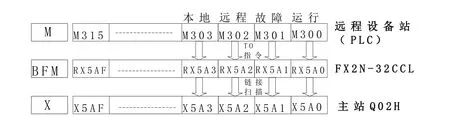

图4 主站与远程I/O站通信原理

表1 图1网络2的1#站数据传输

3 主站与远程I/O站通信

3.1 通信原理

3.2 数据传输分析

以图1网络的1#站为例,数据传输如下表:

1#站为AJ65SBT1-32D输入模块,占用1个站数,主站在分配RX时(RX0F-RX1F),也分配RY(RY0F-RY1F),但分配的RY是闲置未用且不能被其他站占用的(造成内存浪费,但给编程带来很大方便)。

4 主站与远程设备站的通信

4.1 基于FX2N-32CCL接口模块的通信原理

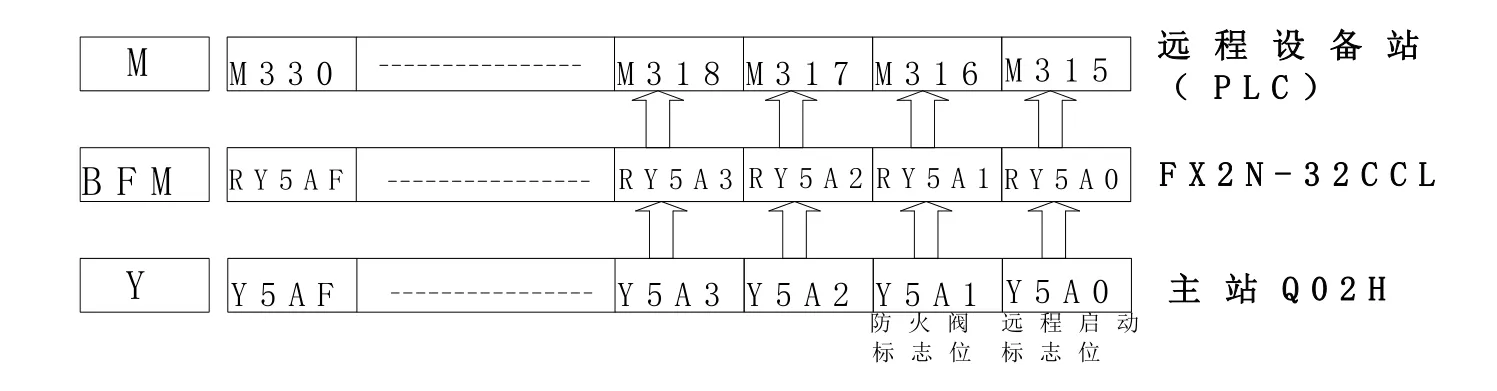

图1中CC-LINK网络远程设备站采用FX2N-32CCL接口模块,该模块通过由16位RAM存储支持的内置缓冲(BFM)在远程设备站PLC与CC-LINK系统的主站之间传送数据,其数据传输如下图5。

4.2 数据传输程序分析

以图1网络2中42号站(C1除湿机)为例,截取C1除湿机PLC(FX2N)数据接收/发送程序,分别对应标识为程序1-4,见图6。

4.2.1 以位为单位的数据传输

图6中“程序1、4”中,M367驱动条件满足后,C1除湿机相关运行信息与网络1主站Q02H监控或操作指令信息的数据传送见图8。

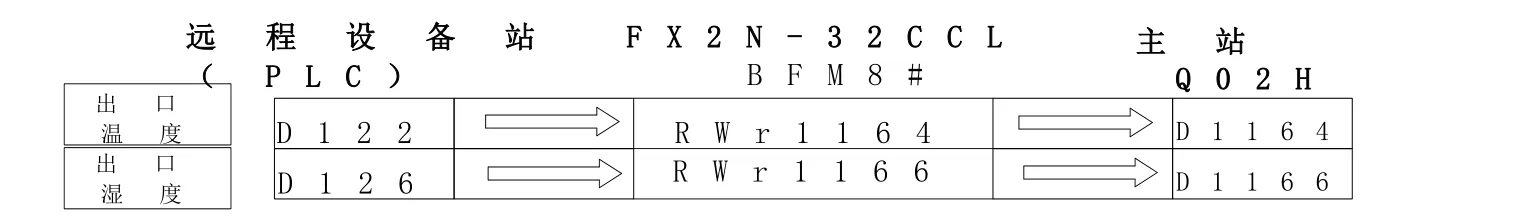

4.2.2 以字为单位的数据传输

图5 基于FX2N-32CCL接口模块的主站与远程设备站通信

图6 网络2中42号站(C1除湿机)通信程序

图7 C1除湿机程序1数据传送至主站

图6 中“程序2、3”中,M367驱动条件满足后,C1除湿机将出口湿度(D126),出口温度(D122)传至主站QO2HCPU,见图9。

4.2.3 数据在设备层(CC-LINK)、控制层(MESLSCNE/H)、信息层(以太网)传输交换

设备层(CC-LINK)的位、字为单位信息经控制层(MESLSCNE/H)后,与信息层(以太网)进行传送交换,在信息层经组态王组态后进行相应控制、状态显示、操作等,见图10。

(1)图10中,C1除湿机状态“位”、“字”数据传送至设备层(CC-LINK)后,与控制层(MESLSCNE/H)的链接继电器/链接寄存器交换后,经信息层(以太网模块)与上机位电脑进行发送/接收该数据,上机位电脑组态王软件操作页面直观显示该机各运行信息。

(2)图11中7037-7054步程序,信息层集控室组态王进行启动/停机操作后,将标志位链接继电器B2D7经信息层(以太网)传至控制层(MESLSCNE/H)管理站QO2H、设备层CC-LINK,将远程启动标志位Y5A0传至C1除湿机FX2N-PLC进行编程控制。

图8 主站相关控制信息传送至C1除湿机

图9 C1除湿机出口温湿度数据传送至主站

图10 C1除湿机运行状态(启动、故障)、出口温湿度在控制层的控制程序

图11 集控室组态王远程操作(信息层)控制现场C1除湿机启动/停机的控制程序

5 优化集控室组态王监控吸砂机

吸砂机用能占据喷砂车间设备用能的40%左右。集控室组态王吸砂机操作页面仅有启动/停止、故障运行状态,为控制空载、空开,提高配套的回收钢砂系统利用率,在集控室电脑组态王软件操作页面中显示吸砂机运行电流、吸砂机吸砂缸的料满与否状态,操作员随时可进入该页面,对运行电流为空载值(50-60A区间)进行停机处理,对吸砂缸料满状态下进行开启回砂系统,避免回砂系统盲目启动开机以提高用能效率,关闭空载空开设备并反馈给管理人员进行考核,节约能耗。

表2 图1网络1的CC-LINK系统站信息

图12 新增4个“料满”开关量数据的控制程序(在吸砂机A1的FX2N-PLC编程)

图13 吸砂机A1的“料满”标志位在控制层传输程序

图14 控制层数据传输程序

5.1 吸砂缸“料满”状态数据传送(以网络1中A1区吸砂机为例)

5.1.1 CC-LINK系统配置检验、拓扑网络图设计、网络参数设置

原有A1区吸砂机相关设备运行状态传送数据只占用10点,新增4个位为单位的数据(占用4点),合计14点,原有该站FX-32CCL模块满足传输数据点数要求,不需增加网络模块,满足CC-LINK系统配置检验,拓扑网络图及网络参数设置不变。

5.1.2 吸砂机A1新增4个“料满”监控控制、“料满”标志位与图1网络1主站的传输程序

在吸砂机A1的PLC中需增设砂缸料位仪的标志位(注意标志位的编号不能与原程序有冲突),并用TO指令实现与该网络主站数据传输,故在吸砂机A1的FX2N-PLC新增4个“料满”开关量数据的控制程序见图12。

5.1.3 吸砂机A1的“料满”标志位在控制层(在图1网络1主站的Q02HPLC控制程序中编程)、信息层传输程序

该机在网络1的站号为31,对应主站模块RX对应分配为RX440—RX44F,RX450—RX45F,RY对应分配为RY440—RY44F,RY450—RY45F。原有的该机开关量数据传输已占用远程设备站BFM0#(RX0BC0-RX0BCF)中的RX0BC0-RX0BC9,新增的4个“料满”标识位在BFM0#分配为RX0BCA-RX0BCD,根据图7中基于FX2N-32CCL接口模块的主站与远程设备站通信原理,新增4个“料满”标志位传至网络1主站对应的输入(X)为X44A-X44D。

信息层(以太网)经控制层接收链接继电器B0BA1-B0BA数据,在组态王软件中设置,直观显示“料满”状态。

5.2 吸砂机运行电流数据传输

需增加传输电流的AJ65SBT-64AD模块,该模块为4通道,可传输4个运行电流值。以喷砂1-2车间吸砂机电流数据传输为例,选择新增4个AJ65SBT-64AD模块,共计16个通道对应传输16台吸砂机运行电流,因CC-LINK网络传输电缆总长度有限制要求,依地理位置就近而选择网络1进行优化。

5.2.1 网络1的CC-LINK系统配置检验

根据表 2及系统配置条件,1*a+2*b+3*c+4*d=48<64,16*(22+4)+54*18+88*0=1388<2304,符合要求。新的网络线路总长约837米,符合CC-LINK网络传输电缆长度要求(传输速率为156kbps情况下,总长不超过1200米)。

5.2.2 网络拓扑图、网络参数设置

由于站的增加,在“站信息”设置中,增加45、46、47、48号站信息,站点类型为远程设备站,每站传输4个字,“占有站数”为占用1个站数,传输数据数量与远程寄存器RWr(D1000)与RWw(D1300)原始设置不溢出、不重复冲突,该设置保持不变,并对该模块进行初始化设置。

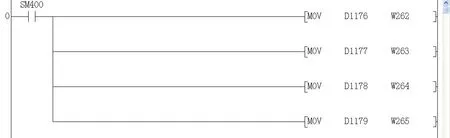

5.2.3 数据在控制层、信息层传输程序

以45号站为例,远程设备站分配的RWr为RWr176-RWr179,对应Q02HCPU的数据寄存器为D1176-D1179,在网络1的主站Q02HCPU增加控制程序见图14。

信息层(以太网)接收W262-265数据,经组态王软件设置,直观显示吸砂机运行电流。

5.2.4 控制编程多样化

熟悉数据(位、字)传输原理,结合PLC的基本指令、功能指令,可以进行各种需求编程,如远程操作增加“节能模式”,点击“节能模式”,吸砂机运行电流与空载电流对比分析并延迟5分钟检测程序控制吸砂机自动停机。PLC的基本指令、功能指令丰富,控制强大,基于现场设备运行状态(位、字)发送/接收,可编制丰富的控制程序,实现多种目的,但要结合现场实际情况而选择。

6 结论

熟悉涂装车间设备分散式集中控制系统原理,轻而易举梳理上万步的程序,针对各种需对设备相关运行分析、控制调整而开展优化,以满足多样化要求,在这个过程中,不仅提高维护人员专业水平,也完善该控制系统功能。