浅析造船拉动式的计划管理

2019-10-16杨强

杨 强

(广船国际生产管理部)

0 前言

日本丰田汽车的TPS生产方式(Toyota Production System),也叫精益生产方式早已风靡世界制造业,是世界上最先进的生产模式之一。精益造船模式就是利用精益生产的理论,通过消除造船过程中的无效时间(不增值部分)来减少资源浪费、提高资源利用率,从而获得缩短造船周期、降低造船成本、扩大造船产量和提高造船效益的结果。而精益造船实行的是拉动式的计划管理。

1 造船拉动式计划管理的原理

造船是个复杂的综合过程,传统的管理办法就是依靠经验编制粗线条的计划,各工种和各类生产活动做到大致协调。在计划实施过程中,凭籍项目经理或建造经理的能力和公司生产会议的决定,不断协调各方关系,完成造船任务。这种计划模式未按合同要求分析各船要做的各项工作,忽略了图纸和物资的可获得性、劳动力和工艺技术的可能性及造船工程要达到的目标,当造船产品较多、产品线也多时,产生的结果就是在生产过程中各部门、各项目组对资源的无序争抢,生产不均衡及生产节点的不可控,最终导致的是不能按期交船。

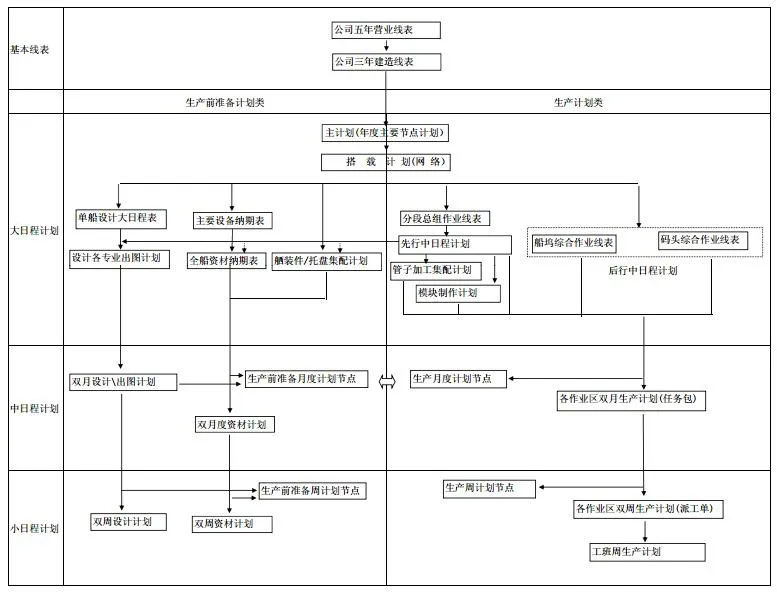

拉动式计划管理以按期交船为最终目标,是以后道拉动前道,把生产工序一路向前拉动,通过后道的需求来安排前道的生产模式。按照交船期和船厂总体生产安排的要求(年度建造线表),先制定出有生产节拍的船坞(台)的搭载计划,然后按照搭载计划制定出分段的总组作业计划,再根据分段总组计划制定出先行中日程计划、管子加工计划及模块制作计划,同时先行中日程计划作为整个生产准备计划的基础,指导编制设计出图和资材纳期计划。(见图1,计划逻辑图)。拉动式计划管理模式是精益造船实行的生产计划管理模式,它以按期交船为最终目标,把生产工序一路向前拉动。因此拉动式计划管理模式是最适合按期交船目标的实现,同时也是最大限度实现资源节约的生产模式;它尽可能的废除多余生产,强调的是及时生产JIT(just in time)。

2 造船拉动式计划的管理流程

拉动式计划强调的是按序按时,通过对多船的能力负荷平衡而编制出单船的生产计划。拉动式计划的核心计划是船坞(台)的搭载计划,通过搭载计划平衡后的生产计划强调一定要按序、按时(按序优先于按时),特别是分段的生产要保证按序按时,即使在客观条件困难时,也必须优先保证分段生产的顺序。通过按序的平衡,考虑船厂的能力、资源等几个要素为基础,对计划进行统筹安排,具体为:

(1)首先确认新的主计划(或叫概括工程表),根据主计划的交船时间及年度码头周期要求(负荷标准)确定各船的船坞(台)搭载计划,该搭载计划(多船)是通过船坞(台)的吊机资源、起吊能力、场地资源等平衡后的计划;

(2)根据最新的各船型分段(含预搭载)的标准周期,在生产管理系统(CIMS系统或者eRIM)等,如船厂没有成熟的系统,可采取手工编制方式,下同)倒推出单船先行中日程计划,汇总倒推出来的各船物量,确定先行生产的基本物量;

(3)在生产管理系统对基本物量产生的负荷曲线进行调整,使负荷平衡。对平衡后的各船先行数据进行汇总,统计确定生产指标(月度物量等);

(4)比较各道工序生产能力与生产指标的差距,对产生差距的工序进行研讨和协调(一般是在公司层面进行),确定解决方案后再调整各船先行中日程并最终确认;

(5)根据确定的先行中日程计划倒推出设计的出图计划及各类资材计划。

图1 计划逻辑图

图2 计划调整流程图

3 造船拉动式计划的编制

拉动式计划是从后向前拉动、由后道工序向前道工序提出要求的计划。通过主计划的节点要求先制定出船坞(台)的搭载计划,然后按照搭载计划制定出分段的总组作业计划,再根据分段总组计划制定出先行中日程计划、管子加工计划及模块制作计划,同时先行中日程计划作为整个生产准备计划的基础,指导编制设计出图和资材纳期计划。

具体操作上,按上述第2大点造船拉动式计划的管理流程中平衡后的月度物量为基础,在计划中(或生产管理系统中)明确到具体的分段制作;根据先行中日程计划确定的批次及分段顺序,编制钢材滚动计划;根据年度计划中的物量要求、先行中日程计划中的制作顺序、综合考虑现场实际生产进度以及资材到货情况等,编制月度计划大纲;根据月度计划大纲,在上一轮的双月计划基础上对场地、资源平衡进行滚动调整,编制新一轮双月滚动计划,并组织例行先行月度计划协调会,对前后道接口进行核对,修正计划。在双月计划基础上,每周根据现场实际情况进行周计划的调整,且每周组织周计划协调会,主要是制造部计划及现场调度人员针对实际生产作出相应的修正。

4 造船拉动式计划的调整原则

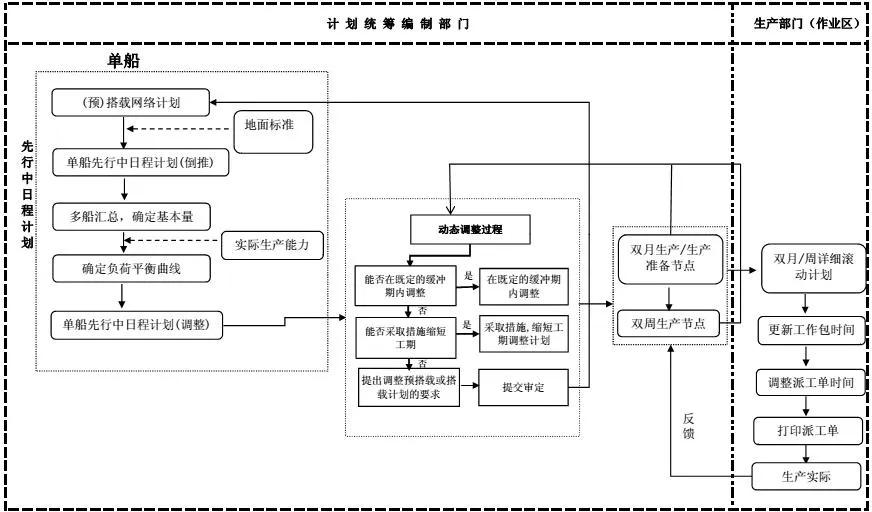

任何计划都存在修正调整的过程,拉动式的计划也不例外。拉动式计划实行动态调整,通过对计划执行程度的跟踪分析,及时准确的将实际生产数据反馈到计划中,同时采取相应的措施,加强对生产过程的控制和协调,在计划延迟到打破后墙(搭载计划时间)时及时提出预警。动态调整遵循以下原则:

(1)根据标准工期中设定的工序周期和缓冲,先在既定的缓冲期内调整;

(2)如在既定的缓冲期内不能满足时,则通过加班等措施压缩工期;

(3)在采取各种措施仍无法在既定的标准工期和缓冲期内调整时,及时预警,并经程序审批后调整搭载计划或预搭载计划。

计划调整具体方法是在生产管理系统中对先行中日程计划的预处理、下料、小组立、大组立(总组立)、预舾装、涂装工序等依序每月/周按实际情况调整(详见图2),具体操作如下:

(1)根据平衡后的多船先行中日程计划顺序,确定月度计划大纲项目(主要是具体下料批次,顺序和量以及具体分段生产的顺序和量);

(2)根据具体项目对相应工序进行计划平衡、调整(双月计划);

(3)每周反馈实际生产状况,同步调整先行中日程计划,并对下周计划进行修正(双周计划);

(4)先行中日程计划调整后,同步更新各船工作包时间;

(5)生产单位(作业区)对派工单计划进行动态调整(每周)。

5 结论和展望

造船拉动式计划管理的原理、流程及调整方法表明其是最适应精益造船理论的,是实现精益造船模式的重要载体。计划既是生产作业的依据,更是贯彻造船模式理论思想的表现方式。拉动式的计划管理反映了中间产品的理念,体现了现代造船模式的精髓。

目前国内很多先进船厂的计划体系都运用拉动式的计划,但要更大的发挥该计划体系的作用,必须做好以下两点工作,这也是在完善拉动式计划体系方面的工作重点:

(1)工程负荷的测算与计划的紧密结合,把工程负荷的测算作为平衡工程计划的最重要依据。目前国内的大多数船厂对负荷平衡的重要性缺乏足够的认识,在承接造船订单时,缺乏有效的负荷平衡技术作为船厂决策的支撑,这或许是目前船厂节点控制率差的一个重要原因。日本船厂极其重视生产负荷平衡的作用,其主要平衡手段是物量曲线(搭载S曲线,组立S曲线,加工S曲线)及工时曲线。利用物量/工时曲线可生成劳动力波动线表,可以直观的反映出劳动力需求的波峰波谷,为人力资源的配置和均衡生产提供依据。负荷平衡的结果无论是对手持订单的节点安排,还是船厂未来接船的船型、周期确定都产生决定性影响。一般情况下,经过负荷平衡所派生出的生产计划都具有较强的可控性。而当平衡结果偏离生产能力较大时,一般采取重新调配、增加生产资源或劳动力调整的方式来达到利润最大、成本最低化;

(2)与计算机系统的紧密联系,通过信息技术对船厂的各类要素(场地资源、物资、设备能力、人力资源等)和生产的各类周期进行优化调配,把整个生产流程完整的串联起来,能极大的提高计划编制的效率,实现计划的动态调整。另外如能将计划系统与设计、物资、管理系统集成的话,通过信息集成,过程优化及资源优化,实现物流、信息流、价值流、人流的集成和优化运行,控制造船节奏,优化物资采购配送,缩短建造工时,降低能源消耗。