丙烷选择氧化制丙烯酸Mo-V-Te-Nb-O催化剂的Sb掺杂研究

2019-10-16张文生陆维敏陈平

张文生,陆维敏,陈平

(浙江大学化学系,浙江省应用化学重点研究实验室,浙江杭州310028)

现代化工技术的不断发展,聚合物、有机橡胶等的需求日益增加,使得丙烯酸这一常见中间体的需求大幅提高。丙烯酸具有良好的聚合和酯化功能,可以衍生出多种丙烯酸酯类化合物,被广泛应用于胶黏剂、涂料、纤维材料等领域,是现代化工十分重要的基础原料。目前,工业上制备丙烯酸主要以丙烯为原料,通过直接氧化制得,但丙烯价格较为昂贵,导致生产成本偏高。因此,以廉价易得、储量丰富的丙烷替代丙烯生产丙烯酸,成为当下研究的热点[1-5]。据专利文献[6]报道,Mo-V-Te-Nb-O复合金属氧化物催化剂是目前效果最佳的丙烷选择氧化制备丙烯酸催化剂,丙烯酸收率可达48%,缺点是重复性较差,尚不能工业化应用。因此,在此基础上对该催化剂进行进一步调变和改性仍然是该领域的研究重点,对推动化工业的发展具有十分重要的意义。

近年来,通过在Mo-V-Te-Nb-O催化剂体系中掺杂其他元素来提高丙烯酸收率的相关研究引起了广泛关注。HERNÁNDEZ-MOREJUDO等[7]发现,在催化剂中掺杂适量Ga元素有利于活性相的生成,从而有助于丙烯酸选择性的提高。KUM等[8]发现在Mo-V-Te-Nb-O催化剂中掺杂适量Pd元素,有利于减少催化剂的酸性位点,从而提高产物丙烯酸的选择性。李彦花[9]发现在催化剂中加入Fe元素和P元素能使催化剂表面Mo6+、V5+和Te4+等的含量发生显著变化,这在一定程度上有利于提高丙烷的转化率。朱宁等[10]发现,在催化剂中同时掺杂W和Cr元素,能一定程度降低催化剂的表面酸性,可有效抑制反应目的产物丙烯酸的深度氧化,从而在一定程度上提高丙烯酸的选择性。上述实验结果表明,不同元素的掺杂能改善催化剂的相结构、氧化还原性及酸碱性等,从而达到改善催化剂催化性能的目的。

由于Sb元素具有促进氧化脱氢、增加晶格氧供体及改善催化剂相结构稳定性等特点[11],常被掺杂应用于丙烯氧化制备丙烯酸的催化剂中,而在丙烷氧化制备丙烯酸的催化剂中尚未见报道。因此,本文将Sb元素掺杂在Mo-V-Te-Nb-O催化剂中,并用于丙烷选择氧化制备丙烯酸的反应,以此来探究Sb元素掺杂对该催化剂催化性能的影响。

1 实验部分

1.1 催化剂的制备

采用共沉淀法制备Mo1V0.3Te0.23Nb0.12SbxOy催化剂。按照上述比例,称取相应质量的钼酸铵((NH4)6Mo7O24·4H2O)、碲 酸(H6TeO6)、偏钒酸铵(NH4VO3),溶解于去离子水中,并在80°C油浴中搅拌形成Mo-V-Te混合溶液。然后按剂量比称取相应质量的草酸铌(C10H5NbO20),溶于去离子水中,搅拌形成悬浊液,并逐滴将其滴入Mo-V-Te混合溶液,再将Mo-V-Te-Nb混合溶液稀释,继续搅拌1 h后,加入 Sb与 Mo摩尔比(x)为 0,0.005,0.01,0.04和0.08的醋酸锑(C6H9O6Sb)溶液,继续搅拌至蒸干,然后在空气中80°C条件下干燥12 h。最后,将所得的粉末样品通过两段焙烧,即先在空气氛200 °C下焙烧2 h,再于N2气氛中600 °C焙烧2 h(升温速率均为 3 °C·min-1),便可得到催化剂[12-13]。

1.2 催化剂反应性能评价

在固定床反应装置上对催化剂性能进行评价。评价条件为:常压,T=390 °C,GHSV=1 880 mL·(g·h)-1,通入丙烷、氧气、水蒸气和氮气,其中氧气与丙烷的体积比为4:1,去离子水的流速为0.3 mL·h-1,氮气流速为 11.2 mL·min-1。将 0.6 g催化剂颗粒(40~60目)填充于石英管反应器中(长度25 cm,内径7.3 mm)。反应尾气通过配置有FID检测器(色谱柱为Porapak Q,4.0 m·ø4-1)和TCD检测器(色谱柱为 TDX-01,2.0 m·ø4-1)的气相色谱仪同时在线检测,前者主要分析丙烯酸等有机物,后者主要分析碳氧化物等无机物。评价装置的外置管路通过加热带使其保持在160°C左右,以防止产物冷凝。采用碳归一化法处理实验数据[14]。

1.3 催化剂表征

通过Rigaku-D/Max-B型X射线粉末衍射仪测定样品的物相结构,Cu Kα射线源,管电压40 kV,管电流 40 mA,扫描范围2θ=5°~90°。

氢气程序升温还原(H2-TPR)实验通过日本麦奇克拜尔(Microtrac BEL)全自动程序升温化学吸附仪完成。称取10 mg样品放置于U型管中,在He气氛下升温至450°C,先预处理30 min,降温至100°C后,稳定30 min,再将气氛切换为10%的H2/He混合气(30 mL·min-1),并以 10 °C·min-1的速率升温至 750°C并恒温30 min。

程序升温脱氨(NH3-TPD)实验通过日本麦奇克拜尔(Microtrac BEL)全自动程序升温化学吸附仪完成。称取80 mg样品放置于U型管中,样品首先在He气氛中300°C条件下预处理30 min。然后降至100°C,切换为20% 的 NH3/He混合气(30 mL·min-1),NH3吸附 30 min,再用 He吹扫 1 h 以除去物理吸附的NH3,最后以10°C·min-1的速率从100°C升温至450°C并恒温30 min。

X射线光电子能谱(XPS)实验通过Thermo ESCALAB250型X射线扫描能谱仪完成。单色Al Ka(hv=1 486.6 eV),功率 150 W,500 μm 束斑,能量分析器固定透过能为30 eV。以表面污染碳的C 1s主峰结合能(Eb=284.8 eV)为标准。

2 结果与讨论

2.1 催化剂的性能

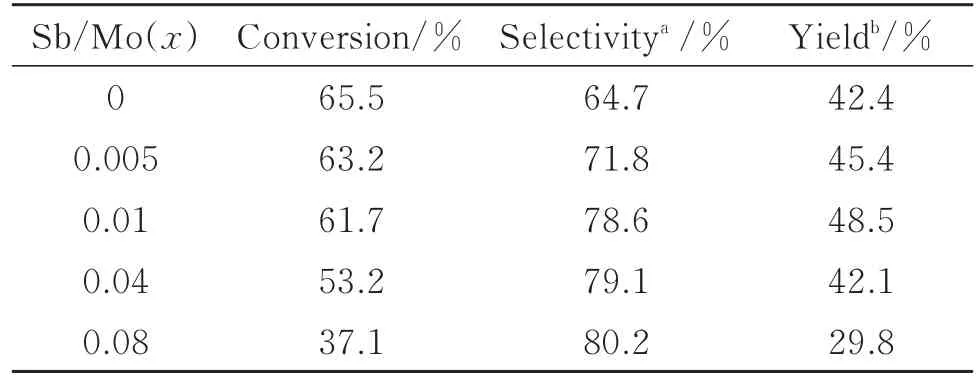

不同Sb掺杂量的催化剂评价结果见表1。由表1可知,随着Sb掺杂量的增多,丙烷转化率逐渐减小,丙烯酸选择性逐渐增加。当x=0.01时,丙烯酸得率达到最高值(48.5%),其选择性也接近最高值(78.6%),与未掺杂Sb元素的催化剂相比,丙烯酸的选择性和得率都有明显提高,此时催化剂性能最佳。由此表明,在Mo-V-Te-Nb-O催化剂中添加适量的Sb元素能在一定程度上提高该催化剂的丙烯酸选择性,从而提高其整体性能。

表1 不同Sb掺杂量催化剂的催化性能Table 1 Catalytic performance of catalysts doped with different Sb content

2.2 催化剂的体相性质

图1为不同Sb掺杂量的催化剂XRD谱图。图中5种催化剂主要包含2种晶相:M1相 ((TeO)0.39Mo3.52V1.06Nb0.42O14)(2θ=7.0°,7.76°,8.94°,12.54°,22.06°,27.02°和 45.08°)与 M2 相(Te0.33Mo0.75V0.25Ox)(2θ=22.06°,28.18°,36.10°,45.08°,49.94°,54.04°,55.24°和 58.32°),2 种晶相均为该反应的活性相[15]。从图1中可以看出,不同催化剂的出峰位置基本一致,但随着Sb掺杂量的改变,催化剂的峰强度发生了明显变化,由此可推断催化剂中不同晶相的相对含量发生了变化。由文献[14,16-17]可知,M1相主要促进丙烷活化,而M2相则能改善催化剂的选择性。当x=0.08时,归属于M1相的峰强度大幅下降,如 2θ=7.0°,7.76°,8.94°位置的峰基本消失,2θ=27.02°位置的峰强度明显减弱;而归属于M2 相的峰强度明显增强,如 2θ=28.18°,36.10°,49.94°,54.04°,55.24°和 58.32°位置的峰。M1 相的相对含量减少,M2相的相对含量增加,导致该催化剂的丙烷转化率明显下降,丙烯酸选择性增加。因此可以推断,催化剂相结构影响其催化性能,且相结构的变化趋势与催化剂性能的变化趋势一致。

图1 不同Sb掺杂量催化剂的XRD谱图Fig.1 XRD patterns of catalysts doped with different Sb content

2.3 催化剂的表面性质

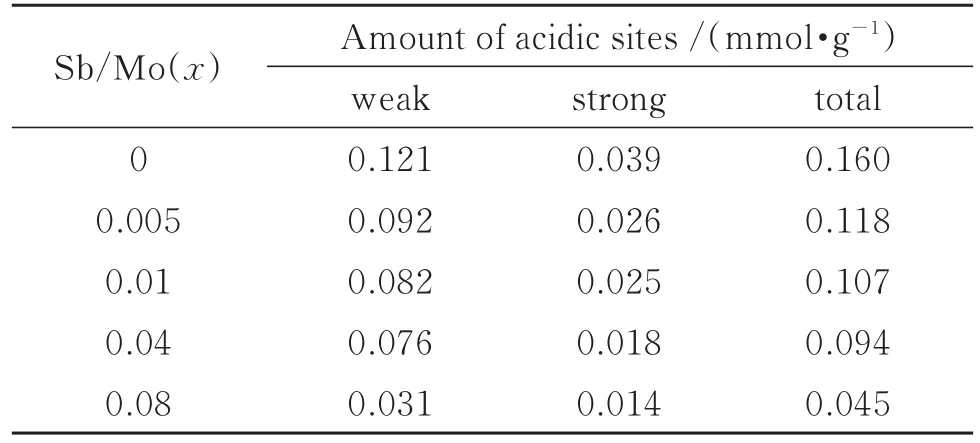

图2 为不同Sb掺杂量催化剂的NH3-TPD谱图。从图2中可以看出,所有催化剂均含有2个氨气脱附峰,其脱附的峰顶温度分别在190°C和450°C附近,表明催化剂表面均存在弱酸中心和强酸中心。随着Sb元素掺杂量的逐渐增加,其弱酸位点的脱附温度逐渐降低,而强酸位点的脱附温度变化不大。由此表明,Sb元素的掺杂降低了催化剂的弱酸强度。通过计算得到不同催化剂表面的总酸量(见表2),结果表明,Sb元素的掺杂降低了催化剂表面的总酸量。由文献[12,18]可知,催化剂的酸性对丙烯酸的选择性影响较大,当催化剂酸性降低时,能抑制产物丙烯酸发生深度氧化,从而提高其选择性。与未掺杂Sb元素的催化剂相比,掺杂Sb元素的催化剂表面总酸量减少,其丙烯酸的选择性增加,与催化剂的性能数据相符。

图2 不同Sb掺杂量催化剂的NH3-TPD谱图Fig.2 NH3-TPD profiles of catalysts doped with different Sb content

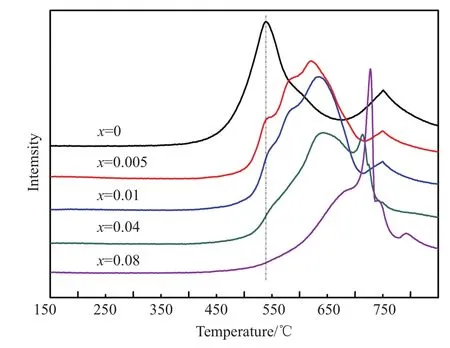

不同Sb掺杂量催化剂的H2-TPR谱图如图3所示。由图3可知,未掺杂Sb元素的催化剂含有2个耗氢峰,分别在550°C和750°C附近,主要为Mo6+和V5+物种的还原峰[9]。而掺杂Sb元素的催化剂则有4个耗氢峰,说明Sb元素的掺杂增加了催化剂的可还原物种数量。从还原温度来看,随着催化剂中Sb元素掺杂量的逐渐增多,其还原峰位置逐渐向高温方向移动,即提高了催化剂的还原温度,催化剂的可还原性降低,氧化能力减弱。由文献[12,19-20]可知,催化剂的可还原性越低,氧化能力越弱,越不利于丙烷的转化。因此,随着Sb元素掺杂量的逐渐增多,催化剂的氢气还原温度逐渐升高,氧化能力逐渐减弱,丙烷转化率降低,与催化剂性能变化趋势一致。同时,随着Sb元素掺杂量的逐渐增多,550°C附近Mo6+的还原峰明显减小直至几乎消失,这与XRD谱图中Sb的加入导致M1相的相对量逐渐减少的结果一致。当x≥0.04时,在700°C附近出现了一个明显的尖锐还原峰,这可能是随着Sb的进一步掺杂,由部分游离于M1和M2相的Mo6+和V5+物种的还原[9]造成。

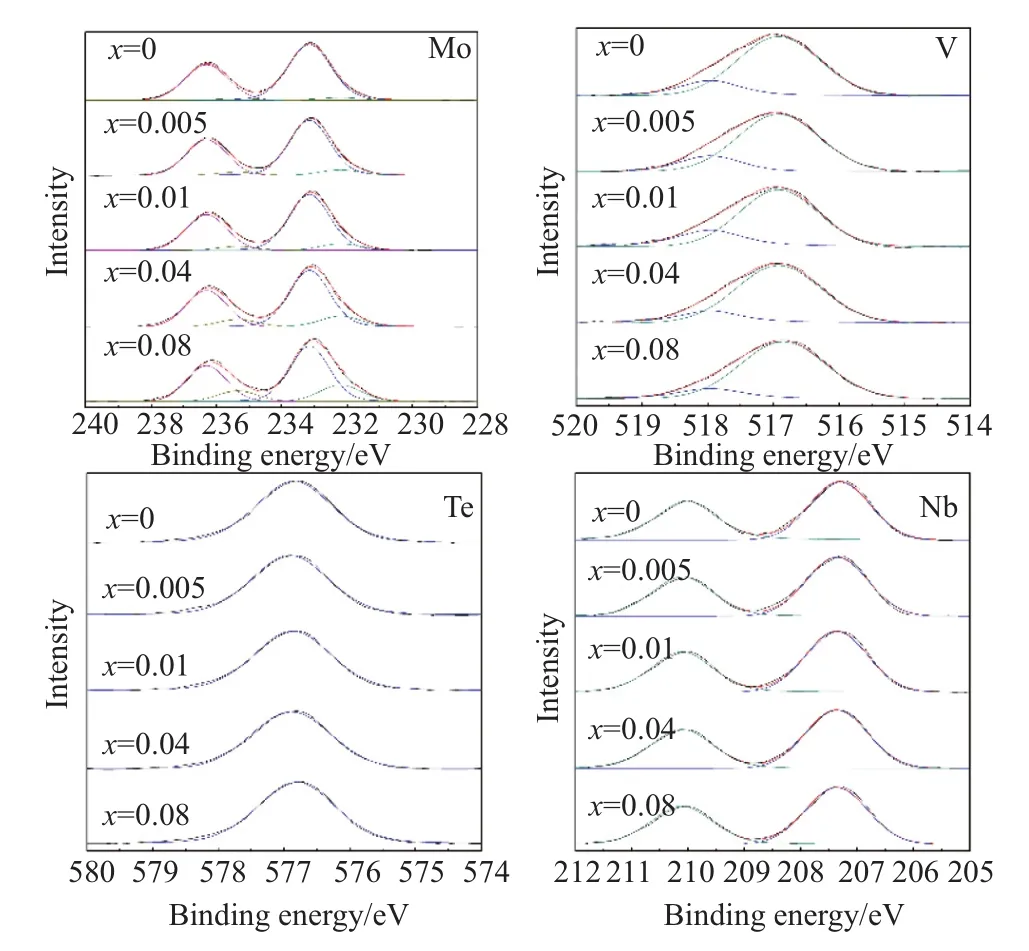

不同Sb掺杂量催化剂XPS表征的谱图见图4。由图4可知,Sb元素的掺杂使得催化剂表面的Mo和V元素价态发生变化,而Te和Nb元素则未发生明显变化。Mo和V谱图的拟合计算结果见表3。由表3可知,随着Sb掺杂量的逐渐增多,催化剂表面的Mo6+和V5+量逐渐减少。由文献[9,21-22]可知,在丙烷氧化的反应过程中,Mo6+和V5+有利于促进丙烷的活化,可提高反应的转化率。由于Sb元素的掺杂,催化剂表面的活性物种Mo6+和V5+量减少,导致催化剂的丙烷转化率降低,与催化剂的性能变化呈现出一致的关系。

表2 不同Sb掺杂量催化剂的酸量Table 2 Acid content of catalysts doped with different Sb content

图3 不同Sb掺杂量催化剂的H2-TPR谱图Fig.3 H2-TPR profiles of catalysts doped with different Sb content

图4 不同Sb掺杂量催化剂的XPS谱图Fig.4 XPS spectra of catalysts doped with different Sb content

表3 不同Sb掺杂量的催化剂XPS结果Table 3 XPS results of catalysts doped with different Sb content

3 结 论

通过共沉淀法和两段焙烧的方式制备了Sb掺杂的丙烷选择氧化制备丙烯酸的催化剂Mo1V0.3Te0.23Nb0.12SbxOy,其丙烯酸选择性高达78.6%,丙烯酸得率达到48.5%。Sb元素的掺杂可以改变催化剂的活性相结构量,使得M1相的相对含量减少,M2相的相对含量增多,同时Sb元素的掺杂能改变催化剂表面Mo6+和V5+物种的量,降低催化剂的氧化能力和表面酸性,由于催化剂表面酸性的降低能抑制丙烯酸的深度氧化,从而有利于提高丙烯酸的选择性。因此,在Mo-V-Te-Nb-O催化剂中掺杂适量的Sb元素,能提高其丙烷选择氧化制备丙烯酸的催化性能。此外,与掺杂W,Cr,Pd,Fe,P等元素的催化剂相比,共同之处是基本都能调节催化剂表面Mo6+和V5+的物种量和酸碱性,除此之外,掺杂Sb元素还能改变催化剂活性相的相对含量及其氧化还原性,为该系列催化剂的掺杂研究提供了新的思路。