大载荷无人机平台设计与选型

2019-10-15宋文杰罗子乐

宋文杰,罗子乐

(北京理工大学珠海学院,广东珠海519000)

1 无人机结构具体设计

1.1 确定需求

优先实现无人机的基础功能,在基础功能的基础上完善功能,提高对应功能的效率、稳定性,并进行迭代优化;应具有灵活的机动能力,稳定的输出能力,能与其他自动化设备进行配合,从而达到工业生产的最优化。经机型确定,此无人机总重接近10kg,针对1台四旋翼无人机,其技术要求如下:(1)单轴拉力需超过2.5kg;(2)结构自身可以承受117.6N净应力(为保证良好的极限强度,最大飞行载荷情况一般为自身载荷的 120%)。

1.2 标准件选型

1.2.1 动力系统的选型

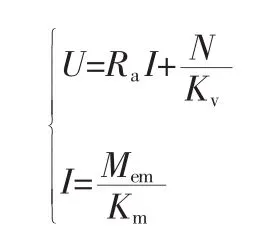

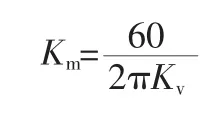

根据单轴拉力为2.5kg的技术要求,首先,确定选择运用直流无刷电机。由此,引入一个无刷电机的数学模型:

式中,Ra为电机内阻;U为电机两端电压;I为通过电机的电流;Kv为电机每增加单位伏特电压,电机单位时间内增加的转速;Km为电机扭矩;N为电机转速,r/min;Mem为电机的电磁扭矩。这个公式的理解是:电机的端电压分为2部分:一部分是Ra,为内阻乘上电流,即传统意义的欧姆定律;另一部分是转速除以c值,即与转速成正比,与Kv成反比。通常经验估算的电机转速等于Kv值乘上电压,忽略了内阻的近似情况。

电机的输出扭矩为:

Kv的单位为r/(min·V),Km的量纲是N·m/A,在国际单位制下电机的Kv与Km满足关系:

可以这样理解:Kv越小,电机的扭矩越大,单位电流所能提供的扭矩就越大。而这个输出的扭矩也由2部分组成:一部分是克服自身阻力的扭矩,这部分就是电机有空载电流的原因;另一部分是输出给螺旋桨的转矩。如果在飞行试验中电子设备过热,电机或电调负载过大,需要更换低Kv值电机。需要选择一款高扭矩,低转速的直流无刷电机。此时初步拟定采用4114电机进行试验,试验结果如图1所示。

图1 电机数据及力效与拉力关系

如图1所示,此电机的力效比、需求电压、以及配合1550桨的单轴拉力基本符合设计需求,故选择4114电机作为此飞行器的动力电机。

1.2.2 电气系统的选型

选用4114无刷直流电机,根据电机自身参数,电子调速器需有良好的负载能力,根据无刷电机特性其也需进行脉宽调制即提供PWM信号进行电机闭环,选择40A无刷电机电子调速器。因4114电机选用24V电压,初步选定24V 100W·h 6s电池,此容量的优势在于:不损失无人机动力的前提下,最大限度地保证无人机续航性要求,同时,自身质量较轻,适用于移动平台。

1.2.3 增稳系统的添加与控制

在悬停时,若开环控制,由于一些不可控的外界因素,四旋翼会晃动,稳定性不能满足要求。故本机型搭载Px4flow模块测速(以下简称光流模块),光流模块通过I2C的通信协议与飞控通讯。利用光流模块返回的位置信息或者速度信息形成一个闭环控制,即可实现定点。

闭环控制分为2种,即速度闭环和位置闭环。通过光流模块将x和y方向的速度返回,保证x和y方向的速度为0,消除晃动,增强稳定性,此类称之为速度闭环。另一种方式为位置闭环控制,将x和y的位置变换返回,形成一个位置闭环,保证x和y方向的位置变化为0。从而确定位置目标。

当目标物体在摄像机前运动或者摄像机在环境中移动时,目标图像是在发生变化的,图像灰度模式的表面运动就称为光流。通过检测图像中光点和暗点的移动判断图像中像素点相对于飞行器的移动速度。

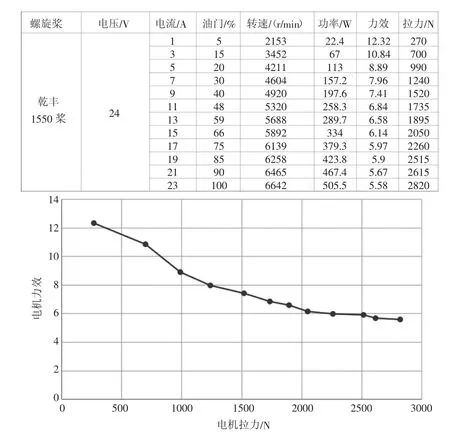

1.3 系统框图

图2 大载荷多旋翼无人机系统框图

无人机硬件系统分布图如图2所示,此系统采用n3飞控,其采用内置双IMU冗余设计,通过2块IMU互相校准,提升飞行器可靠性;增添辅助光流稳定系统通过对地面的光识别对飞控进行正反馈调节,从而达到增稳效能。

1.4 结构设计

1.4.1 CAD结构设计

本款飞机以碳纤维高抗拉结构为主,中间采用铝合金构件以增加强度,具体加工工艺以普铣加工、普车加工、数控车床加工3种加工方式为主。无人机结构的整体构型使结构主承力框架、次承力件和设备安装支架等承载环节实现整体化构造、采用一体化布局和紧凑性、轻量化构型设计,最大限度地减少了结构的工艺分离面,省去了受限于制造工艺而添加的过渡辅助结构特征和连接件,大幅提高了结构的完整性。当前,结构承载性能已经可以完成防热、减振、降噪、隔电等多种效能。通过多处结构件设计,完美地达到了适航性与续航性的要求。

1.4.2 机体应力分析

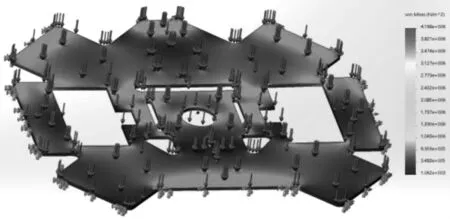

图3为针对此飞机的下层夹层板进行的应力分析,下层夹层般选用的是高强度3000丝碳纤维材料,以东丽碳纤维为例,其抗拉强度为4200MPa,拉伸模量为240GPa,延伸度为1.8%,充分说明此种材料有较强的刚度强度。同时,其电阻率为1.6×10-3Ω·cm,其绝缘性能较弱,故在装配电子元件时,应配合3m胶等绝缘材料进行装配,从而保证电子元件的各项工作性能完好。

如图3所示,在飞行过程中,机体受到约110N的力,由碳纤维结构提供支撑力。故,运用Siumulation进行应力分析。在满足足够精度的条件下,应选择较大的网格,这样能够减少计算时间,降低对计算机性能的要求。由图3可知,最大应力为2.085×106N/m2,最大屈服应力为 4.168×106N/m2。

图3 结构主层板的静应力分析图示

1.5 人机工程优化

1.5.1 发现问题

经过设计及分析,该飞机在调试及装配过程中存在以下缺点:(1)更换电路板调试时,需要重新弄制作接口;(2)更换电路板时,程序需要大量进行修改;(3)更换电路板时,会出现短路、短接等问题;(4)在调试过程中,有部分元器件、传感器出现接触不良的情况;(5)更换电路板时,出现引脚不够使用的情况;(6)电子元件走线过程中,由于没有整体性思想,电子元件排布较为混乱,电子元件中存在线路干涉,对无人机适航性有一定影响[1]。

1.5.2 分析原因

制作电路板时,没有指定一套统一的设计规范。在接口、封装、引脚使用上都需要进行一定的规范。重要模快的接口需要连接稳定,防止元器、传感器出现接触不良的情况。没有提前预留一些备用引脚,在需要使用新的引脚时,无法使用。

1.5.3 解决方案

通过分析,提出以下解决方案:(1)电路板均采用STM32F405RGT6,相比427成本较低,满足使用需求;(2)电源取电统一使用 XT30-公头,供电使用 XT30-母头;(3)除基本需求,设计板子时预留引脚,功能为PWM、ADC方便进行调试;(4)为减少嵌入式更换电路板时的代码修改量,引脚尽量不进行修改,机器人中常用的串口通信部分进行规范规定每个串口的固定位置。

2 结语

通过对无人机载重能力的增强,其自身航程远、可操作性强、安全性高等优点进一步显现出来,工业无人机的技术瓶颈主要体现在续航时长、载荷重量、可靠性以及作业半径上,尤其是续航时长和载荷重量上面临着较为艰难的技术困境,现有的工业无人机性并不能完全在上述几个方面满足行业领域的应用。

但随着行业企业在技术研发投入上不断提高,行业技术瓶颈的解决是未来几年内极有可能发生的事。届时,长续航、高荷载产品将成主流,最大程度地满足客户对续航能力、高荷载的需求。同时,未来随着工业无人机应用领域的拓展和深入,行业对工业无人机的作业半径、遥控距离都会提出更高的要求,将促使行业产品向更长距离遥控、更高清晰度图传的方向发展。工业无人机平台也将发挥更大的作用,以便实现工业无人机在中转站进行充电、调整等,可极大地延长工业无人机的工作时间,节约成本,提升产能。