用于MiniLED背光模组的亮度增强薄膜设计与制备

2019-10-14冯奇斌吕国强

汪 勇,冯奇斌,郭 敏,王 梓,吕国强

(1. 合肥工业大学 特种显示技术国家工程实验室 现代显示技术省部共建国家重点实验室 光电技术研究院,安徽 合肥 230009;2.合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230009)

引言

目前,在平板显示器市场中,液晶显示器占据了主导地位。随着社会发展,消费者对液晶显示器的需求日渐提高,液晶显示向更薄、更大、更高分辨率发展。背光模组是液晶显示器的重要组成部分,其提供光线的亮度、色度、均匀性、视角以及背光模组的厚度等都对显示器的最终性能有很大的影响。

背光模组薄型化技术作为液晶显示领域的关键技术之一,一直备受关注。其中很多设计是通过在导光板上制作微结构对光线进行调制,来替代某些膜系从而达到薄型化背光模组的效果。

2004年,Feng Di 等人提出一种集成导光板[1],其上下表面刻有棱镜结构,通过下表面结构将光束角进行收缩,上表面棱镜结构调整出光均匀性,最终替代反射膜、扩散膜与棱镜膜的作用,大大减小了模组厚度。但是其设计未能做出成品,并且光损失较大。2013年,徐平等人研制1.8 inch新型集成导光板[2],其上下表面分别熔合非球面半柱状微结构阵列和微棱镜结构阵列,实现目前典型背光模组中双层正交棱镜膜、扩散膜和导光板4层复杂膜系的功能。通过调整非球面函数系数,实现出射光在±25°角度范围内汇聚。然而,其设计的光效以及均匀性不高,分别为76.37%和71.28%。2015年,Wang Yijun等人提出采用准直光束作为光源的集成导光板[3],在导光板的2个侧面及下表面设计微棱镜结构阵列,将入射的准直光束拓展为准直出射的面光源,其发散角为 4°,均匀性可达91%,然而其对光源的要求比较苛刻。Huang Bingle等人设计了一种提供准直和均匀平面照明的集成背光模组[4],由一层混合光学膜和无任何微结构导光板组成。除此之外,文献[5-11]也分别设计了特殊导光板来提高轴向视角亮度,还有一些其他文献通过设计自由曲面透镜进行亮度提升[12-19]。目前国内外关于背光模组高亮薄型化的设计大多是针对侧入式背光集成导光板设计。

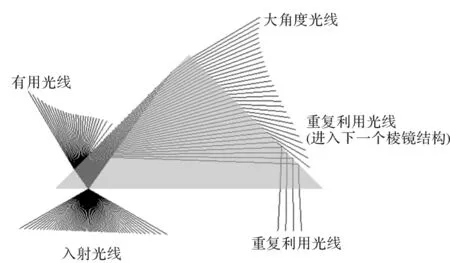

传统的背光增亮通过两层正交棱镜膜实现,棱镜膜为棱柱状微结构,其表面形貌及工作原理如图1所示。当入射光入射到棱镜膜上表面时,大角度光线发生折射变为小角度光线,46.3%的光线会发生全反射从下表面出射,背光模组底部排布一层反射膜,对这些光线进行重复利用。少部分光线会经过一次全反射后折射出射变成大角度光线,此为无用光线。11.8%的光线经过全反射,折射后出射,会进入到下一个棱镜结构被重复利用。最终,棱镜膜将入射光线集中到 35°范围内,实现了轴向视角亮度的提高,如图1所示。LED背光模组中还包括一层扩散膜,主要作用是将光束引向垂直于LCD面板的方向,并把光能均匀化。其通过在塑料材质中加入有机或者无机颗粒形成扩散粒子,当光束打到这些扩散粒子上会不断发生折射,最终达到匀光的效果。

图1 棱镜膜工作原理Fig.1 Principle of prism film

MiniLED也被称为亚毫米发光二极管,是由晶元光电首次提出的尺寸约为100μm的LED组成,MiniLED芯片相比于传统的LED尺寸更小、分辨率更高[20-22]。作为直下式背光,其通过大数量的MiniLED芯片密集排布,能够实现更小范围内的区域调光,对比传统的背光模组,能够在更小的混光距离内实现更好的亮度均匀性,进而大大降低背光模组厚度。然而,MiniLED背光的出射光束视角过大,轴向视角亮度不够,需要对视角进行收缩,而传统的双层棱镜膜应用于MiniLED背光中时增亮效果不明显,目前针对MiniLED背光提升亮度的设计较少。

基于MiniLED背光模块,设计了一种微结构光学膜,对MiniLED背光出射的光线进行调制,替代双层棱镜膜,提升了轴向视角的亮度。

1 高亮微结构薄膜设计原理

本次设计针对的MiniLED芯片尺寸为250 μm×535 μm×120 μm,2个MiniLED芯片的间隔为2.5 mm,其排列方式呈矩形排列。MiniLED灯板实物如图2所示。

图2 MiniLED背光模组Fig.2 MiniLED backlight module

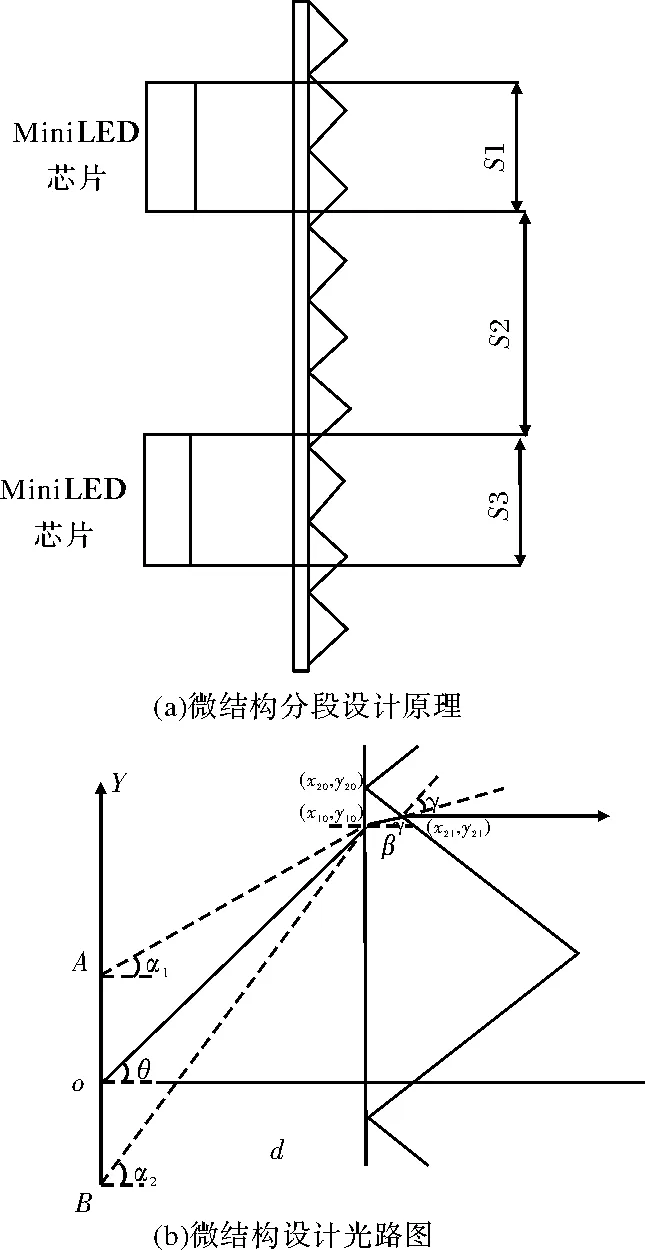

微结构设计原理如图3所示。其中,与MiniLED芯片等宽的区域S1,设定微结构为顶角等于90°的棱柱结构,而对于2个MiniLED芯片之间部分的S2区域,由于其只能接收到MiniLED发出的大角度光束,因此需要对这部分微结构的角度进行重新计算,使其能够最大程度地对光进行利用,其光路原理如图3(b)所示。

MiniLED芯片中心位于原点,其两端点分别为A和B,按照MiniLED芯片尺寸,设定AB长250 μm,d为微结构光学膜底面与光源的距离,(x10,y10)为两端点发出的光束与光学膜底面的某一交点,α1和α2分别为两端点发出的光束与水平方向的夹角。设计时,将2条光束夹角的角平分线处的光束经过2次折射偏转到轴向方向,θ为2条光束的角平分线处光束与水平方向夹角。根据边缘光线原理,MiniLED芯片发出的光经过微结构后都会被调制到轴向方向附近,从而实现视角收缩,提升轴向视角亮度。

图3 微结构设计原理及光路图Fig.3 Design principle of microstructure and optical path

根据图3光路原理图与Snell定律,可以得到方程组(1):

(1)

式中:n1为空气折射率;n2为微结构材料折射率;(x20,y20)为第2面的起始迭代计算点的坐标;(x21,y21)为角平分线处的光束经过一次折射后与第2面的交点坐标。β为光束经过一次折射后折射光线与水平方向的夹角,光束经过第2面发生折射后,出射光束与第2面交点法线方向的夹角为γ。

根据MiniLED芯片阵列的排布方式,2个MiniLED芯片的间距为2.5 mm,为了保证微结构能够最大面积覆盖背光,得到100%的填充率,将距离MiniLED光源中心1.25 mm处的棱柱设为最边缘的棱柱结构,将1.25 mm分成150个棱柱微结构进行计算,计算得到的S1和S2区域的面型结果如下图4所示,实际计算得到的微结构每段棱柱结构宽为15 μm,高度由边缘到中心从15 μm到4 μm变化。由于MiniLED芯片为矩形,为了从横纵2个方向上进行视角收缩,将面型进行回形拉伸得到长宽为2.5 mm×2.5 mm的单个微结构如图5所示。

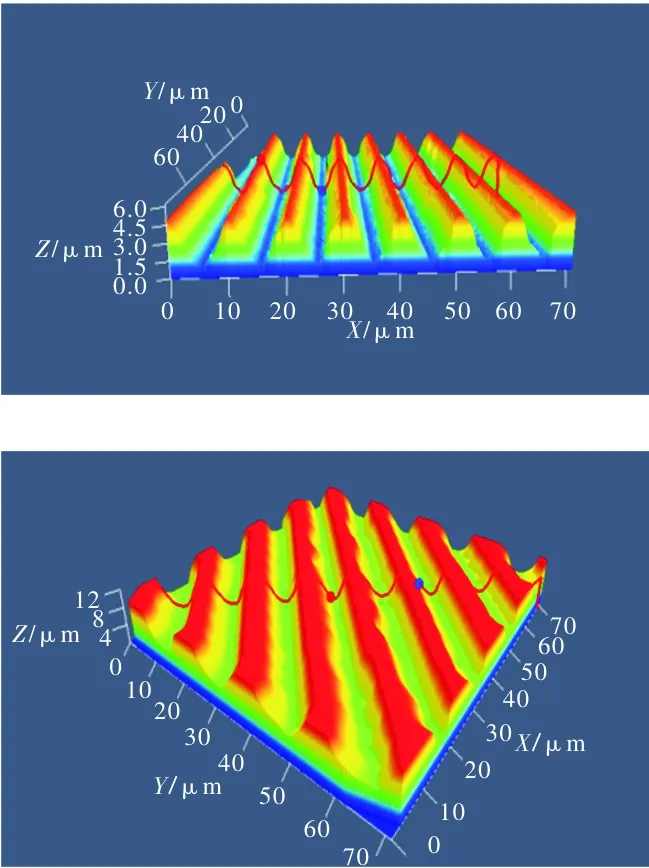

图4 微结构面型Fig.4 Surface pattern of microstructure

图5 微结构模型Fig.5 Model of microstructure

2 高亮微结构薄膜仿真

2.1 单个微结构仿真

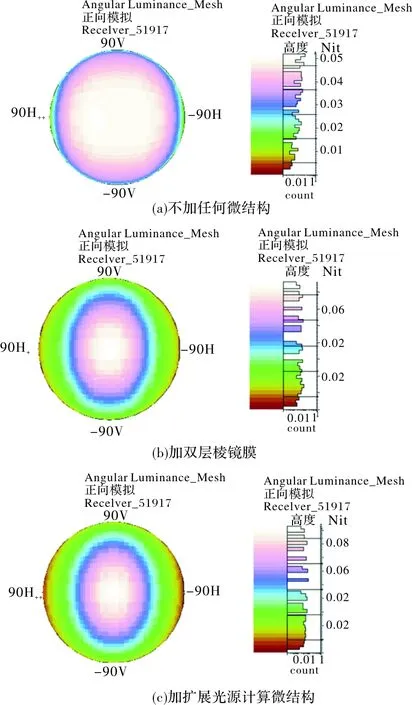

将上文得到的微结构面型数据导入到LightTools仿真软件进行建模仿真,单个微结构仿真模型如图6所示。作为对比,同时仿真了MiniLED背光下的双层棱镜膜的增亮效果。实际MiniLED配光曲线为各角度均匀发光,仿真光线设置为二千万条,微结构薄膜的材料设定为PMMA,折射率为1.49,光源与微结构薄膜距离设置为700μm。在单个的MiniLED下,分别对不加微结构、加微结构模型和加双层棱镜膜等3种情况进行了仿真,得到其视角收缩效果对比如图7所示。

图6 单个微结构仿真模型Fig.6 Simulation module of single microstructure

图7 单个光源下视角图Fig.7 Viewing angle under single light source

由图7可知,在第3种情况,经计算得到的微结构对于光束的收缩效果明显优于棱镜膜,其仿真得到的轴向视角亮度如表1所示。

表1 单个光源下轴向视角亮度

将数据归一化处理,相对于a种情况,即不加任何微结构,b和c两种情况下轴向视角亮度分别提高了47.3%和81.2%。

2.2 微结构阵列仿真

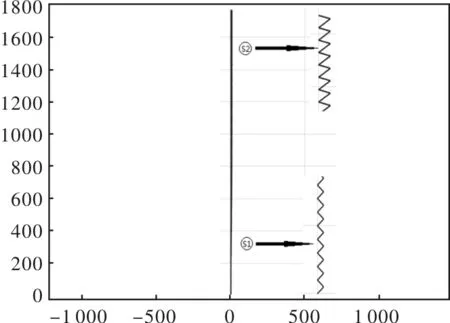

根据MiniLED芯片的实际排布,将微结构进行阵列仿真,由于微结构面型的数据量较大和计算机硬件限制,能够仿真的模型尺寸为3×3阵列。仿真模型如图8所示。

图8 微结构阵列仿真模型Fig.8 Simulation module of microstructure array

图9 阵列光源下视角图Fig.9 Viewing angle under light source array

图9所示为仿真结果,由微结构阵列仿真得到的视角图可以看出,在MiniLED阵列光源条件下,微结构阵列对于视角的收缩最为显著,3种情况下的轴向视角亮度如表2所示。

表2 阵列光源情况下的轴向视角亮度

在阵列条件下,b和c两种情况相较于不加微结构的情况,轴向视角亮度分别提升了15.4%和51.5%。加微结构光学膜后的轴向视角亮度比加双层棱镜膜提高了31.3%。

3 实际制备与测试

无掩膜光刻,顾名思义,即为不需要掩膜版的光刻技术,其通过光束或电子束直接在光刻胶上进行加工,通过控制光束打在光刻胶上的时间长短从而控制曝光量,显影过后,曝光量不同的位置会显示出高低差,从而实现三维图形的制备。

本次实验制备采用德国海德堡公司的MLA100型号无掩膜光刻设备进行光刻加工,光刻胶选用AZ4562型号正性胶,所有实验过程均在黄光条件下完成。具体的工艺流程包括:

1) 基片预处理,目的是去除基片表面的杂质灰尘与自然氧化层等,否则会影响光刻胶在基片上的粘附性,产生脱落。将基片置于丙酮溶液中,超声震荡5 min,去除表面有机杂质。再将基片置于无水乙醇溶液中,超声震荡5 min。最后将基片置于纯水中超声震荡 5 min,取出,用氮气枪吹干备用。

2) 旋涂,目的是将光刻胶均匀涂覆在基片上,不同的旋涂转速和时间会对光刻胶旋涂后的厚度产生影响,旋涂转速越高,时间越长,其光刻胶厚度越低。实验需要旋涂约15 μm以上厚度的光刻胶,以700 rpm的转速旋涂30 s,得到理想厚度。

3) 前烘,目的是蒸发溶剂,增大光引发剂在光刻胶中的比例,提高光刻胶与基片的粘附力。将旋涂好的基片放在热台上,先以60℃加热10 min,再以90℃加热10 min,后取出自然冷却。

4) 曝光,利用无掩膜光刻机进行曝光,采用的曝光能量为450 mJ/cm2。

5) 显影和清洗,将曝光好的基片取出,放于显影液中,其中受到光照的光刻胶会溶于显影液,未曝光区域则不会发生反应,且受到光照时间越长,溶于显影液的光刻胶越多。显影约5 min后取出基片,用纯水微微冲洗去除残留显影液,然后用氮气吹干。

利用德国蔡司公司的LSM700激光共聚焦显微镜对光刻得到的微结构的三维形貌进行测试,图10所示为显微镜测试得到的从中间到边缘截取的部分面型形貌。

图10 微结构中间与边缘处形貌Fig.10 Morphology atcenter and edge of microstructure

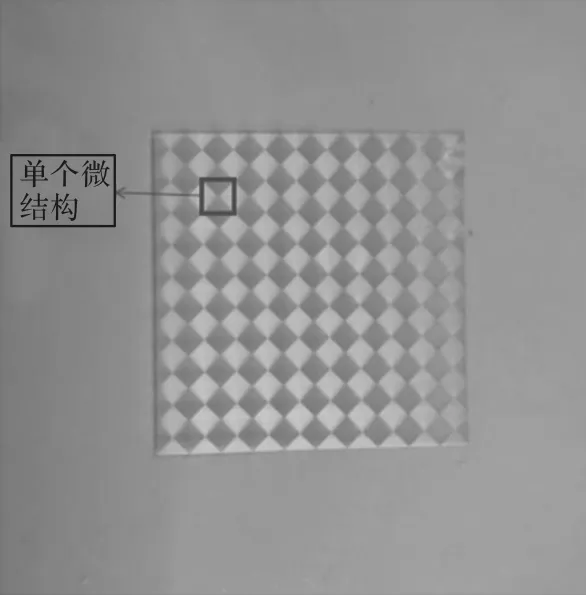

图11 实际制作的微结构薄膜Fig.11 Practicallyfabricated microstructure film

图12 微结构薄膜亮度测试Fig.12 Luminance test of thin film with microstructure

实际制作的的微结构光学膜如图11所示,红色框内截取的为单个微结构,使用日本TOPCON公司的亮度色度计BM-7A对只加扩散膜、加两层棱镜膜和扩散膜以及微结构光学膜加扩散膜3种情况的轴向视角亮度进行测试,如图12所示,图中,框内为有微结构部分,框外为无微结构部分。只加扩散膜时,其轴向视角亮度为1.616×104nit,加两层棱镜膜和扩散膜时轴向视角亮度为1.834×104nit,对轴向视角亮度提升了13%,加微结构光学膜和扩散膜时轴向视角亮度为1.499×104nit,然而,从图11可看出,光刻使用的光刻胶为正性胶,胶本身带有橙红色,胶自身的颜色对亮度会产生影响,使用亮度色度计测试MiniLED背光只加一层扩散后的亮度,然后在光源上方加上一层仅涂覆有光刻胶的基片,测试颜色对于亮度的衰减程度,经测试,加上一层涂覆光刻胶的基片后轴向视角亮度为1.051×104nit,光刻胶的透过率约为65%,除去透过率产生的损失后,微结构薄膜对于轴向视角亮度的提升有望达到25.7%。通过紫外压印技术[23]可以将微结构薄膜上的图案转印到无色树脂材料上,由于实验设备限制,这里没有做压印处理,后续的研究可以通过该方法去除光刻胶透过率产生的损失。

4 结论

根据MiniLED背光模组的实际参数设计了高亮微结构薄膜,替代传统两层正交棱镜膜的效果,并进行了仿真与加工测试,仿真结果表明,加高亮微结构薄膜后的轴向视角亮度相比于加两层棱镜膜后的轴向视角亮度提升了31.3%。实际加工制备后测试结果表明,加微结构薄膜相较于加两层棱镜膜的轴向视角亮度可以提升25.7%,从而达到了代替双层棱镜膜的效果,且提高了光效。