双护盾TBM在城市地铁隧道中的应用研究

2019-10-11张兵

张 兵

(1.盾构及掘进技术国家重点实验室,郑州 450001; 2.中铁隧道局集团有限公司,广州 511458)

自比利时工程师亨利在1846年发明了世界第一台TBM——片山机以来,在其后约100年的时间中,全球先后设计生产了大约30台TBM[1]。但早期TBM的发展受制于技术力量的限制,TBM施工的优越性不敌钻爆法施工,导致TBM施工技术长期停滞不前。但随着Robbins公司在1956年研制出了一种适应于硬岩地层的高效破岩盘形滚刀,实现了TBM在硬岩地层中的掘进,TBM技术得到了迅速的发展,涌现多种机型。在敞开式TBM、单护盾TBM和双护盾TBM等各类机型中,双护盾TBM理论上掘进速度是单护盾TBM的2倍,是敞开式TBM的1.5倍[2-7]。双护盾TBM以其快速高效安全的施工优势,正在被越来越多城市地铁施工中积极尝试,双护盾TBM首次在我国青岛地铁施工中应用,目前应用范围最广的城市是在深圳。

积极总结双护盾TBM城市地铁施工中的经验和难题,对推广双护盾TBM城市地铁施工具有重要的意义。基于此背景,结合深圳轨道交通8号线梧桐山站—沙头角站双护盾TBM施工区间在断层破碎段、矿山法空推段、极硬岩段的施工问题进行探索。研究了不同地质区间段相应的施工技术和优化改进措施,提升了整个工程施工效率,为双护盾TBM的设计和应用提供参考和指导。

1 工程概况

深圳轨道交通8号线一期主体工程8132标梧桐山站—沙头角站区间线路大体呈西~东走向,起于梧桐山站,止于沙头角站。区间线路从梧桐山站沿东南向侧穿梧桐山管理区大楼,下穿罗沙路、长岭天桥及罗沙高架桥桩基础,区间沿罗沙路直行一段后以曲线半径500 m下穿长岭路进入梧桐山段,隧道在梧桐山段时,北段为深盐二通道山岭隧道,南端为梧桐山隧道,分别经过长岭沟、夹门山及五亩地,下穿7处盘山公路,最后下穿梧桐山隧道口出梧桐山段进入深盐路。其中,TBM区间为梧桐山站—沙头角站区间,如图1所示,区间设计右线长4 144.3 m,左线长4 127.619 m,梧桐山站矿山法+TBM空推段长度为538 m,地勘表明断层破碎带长度约80 m,硬岩施工段长度约153 m。隧道区间穿越地层主要为全~微风化泥灰岩,全断面硬岩,隧道围岩综合分级为Ⅱ~Ⅴ级,区间施工采用矿山法和TBM施工相结合,双护盾TBM经过空推段后开始TBM段施工。

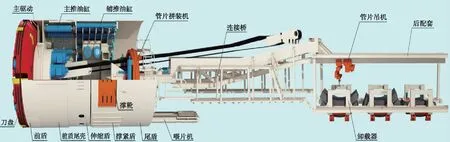

研究双护盾TBM施工重难点问题,对于城市地铁采用双护盾TBM施工具有重要的参考和指导意义,该区间采用的双护盾TBM如图2所示。

图1 线路平面示意

图2 双护盾TBM

2 工程问题及对策

2.1 空推步进段

梧桐山站—沙头角站区间隧道在双护盾TBM正式掘进过程中,要通过矿山法施工的空推段,空推段施工是整个隧道施工的起始段,该始发区段位于梧桐山下,山体含水丰富,因隧道内水流较大,造成导台混凝土强度降低,导台施工质量不合格。此外由于TBM导洞是使用矿山法提前开挖完成,在矿山法中爆破、喷锚等过程未严格控制好导洞弧线曲面尺寸,存在欠挖、超挖等现象,TBM在空推段掘进到第8环位置时,出现撑靴与撑靴壁无法正常接触现象,从而影响整个施工掘进效率。

针对空推步进受阻问题,采取以下措施。

(1)在混凝土导台制作前,必须对矿山法隧道进行防水堵漏,避免因隧道内水流较大,造成导台混凝土强度降低导台施工质量不合格,从而影响整个施工进度。

(2)针对撑靴与撑靴壁无法正常接触无法步进问题,施作导台撑靴壁提供反力进行掘进,如图3所示。打开伸缩内盾窗口位置进行豆砾石填充,通过填充豆砾石、顶撑循环控制,直至撑靴油缸压力达设计值,通过步进受阻位置。

图3 导台撑靴壁现场

导台施工精度关系到TBM隧道偏差,应严格按照图纸所给尺寸进行施工,避免导台尺寸误差,导台钢轨单位质量不得小于38kg/m,以免TBM空推中钢轨变形、折断造成TBM栽头。此外由于矿山法施工相对较慢,矿山法隧道施工效率低下,尽可能缩短矿山法隧道长度。

2.2 穿越断层破碎带

双护盾TBM在断层破碎带地层中掘进时,由于围岩不稳定极容易遇到掌子面失稳、卡机等风险。双护盾TBM被卡的原因有:前方地质不明且没有超前处理措施,造成TBM通过时被卡;TBM推进参数不合理,对围岩扰动过大被卡;TBM受阻后处理措施不当,造成进一步坍塌被卡。合理的预处理手段、合适的掘进参数是保证TBM顺利通过断层带的前提[8-11]。梧沙区间线路共有4条地质断层,沿断裂带内发育的构造岩主要为强、中等风化碎裂岩,节理裂隙及构造裂隙极为发育。其中F6地质断层位于TBM掘进段,梧沙区间双护盾TBM通过地质断层从施工措施和设备参数的调整2方面进行解决。

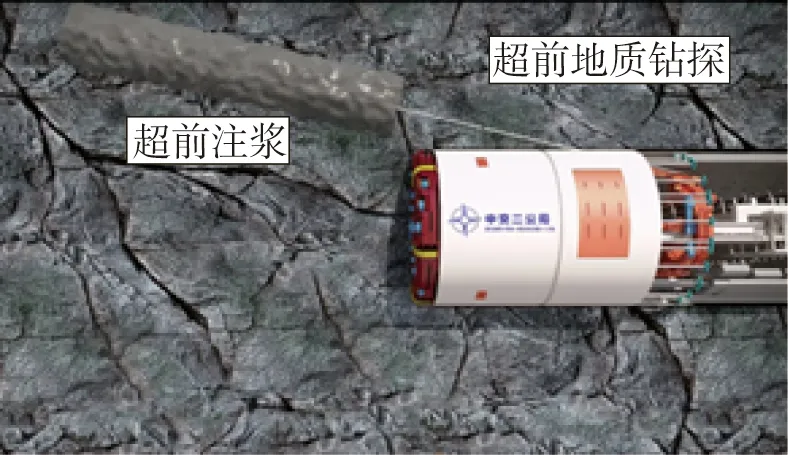

(1)超前地质预处理

注浆首先需要确定注浆范围,通过有限元分析建立双护盾TBM穿越断层破碎带数值分析模型,初步确定断层注浆加固范围,模型如图4所示,提取掘进断层影响参数如图5和图6所示。发现隧道上方围岩竖向位移变化较大,下方围岩变化相对较小,断层对隧道上方围岩影响范围13 m以内,约为隧道上方2.1倍洞径范围。断层对隧道下方围岩影响范围14 m以内,约为隧道下方2.2倍洞径范围以内,断层区域围岩7 m以内影响更大,因此初步确定超前注浆影响范围最低在围岩7 m范围以内。

图4 断层掘进数值模型

图5 隧道拱顶影响范围曲线

图6 隧道拱底影响范围曲线

在通过F6地质断层时,当进入设计给出的地质断层前50 m,停机检修设备,超前钻孔探测前方围岩情况,并根据围岩情况进行超前注浆。注浆的范围区域依据数值模拟,在围岩7 m以内,如图7所示。TBM通过地质断层时,每掘进完成一环,需要检查掌子面围岩情况,确定实际围岩情况。

图7 超前注浆示意

(2)掘进参数选择

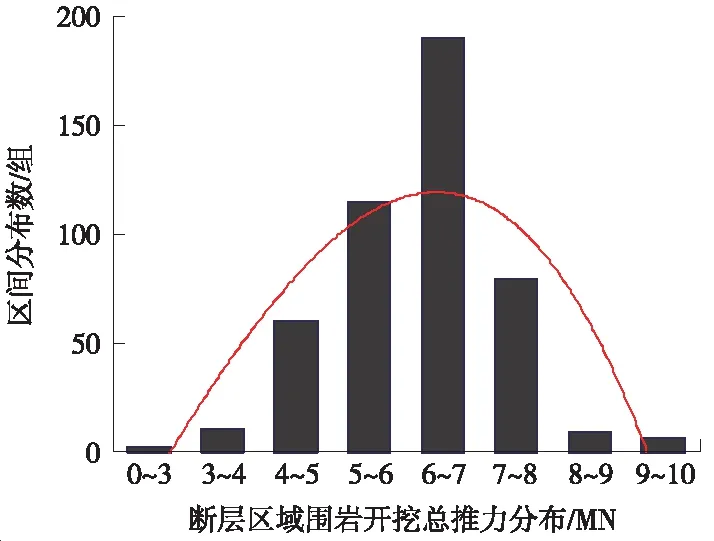

依据隧道围岩分级判断,当围岩开挖后拱部无支护时,可能产生较大坍塌,侧壁易失去稳定的特性,且岩石的结构和完整性较差,整体呈现碎石状压碎结构,节理很发育,层状软弱面已经基本被破坏。结合出渣渣样分析,隧道断层区域围岩强度处于Ⅴ级和Ⅳ级之间,提取双护盾TBM的设备掘进参数,找出设备的关键参数的分布规律,发现在断层区域的数值统计规律,如图8、图9所示。

图8 断层区域开挖总推力分布

图9 断层区域开挖总扭矩分布

隧道断层区域相对于正常掘进区域采用低转速、小推力、快速掘进方法通过,尽可能不停机或减少停机时间,以防TBM刀盘被卡。目前,梧沙区间双护盾TBM左线和右线隧道均顺利通过了F6地质断层,通过断层区域的设备参数如表1所示。

(3)建议及对策

双护盾TBM遇到不同大小的断层破碎带,卡机是需要重点关注的问题,合适的预处理及参数设置能够避免卡机风险。具体建议如下:

表1 双护盾TBM掘进参数推荐值

①通过超前地质预报,预告掌子面前方不良地质体的位置、围岩完整性,为正确选择掘进参数和施工方案提供依据;

②断层破碎的规模较小,不进行预处理,采用低转速、小推力、快速掘进迅速通过,减少停机时间,以防刀盘被卡;

③断层破碎的规模较大时,超前注浆加固后缓慢掘进通过。当断层带规模特别大时,采用超前导洞、绕洞等施工措施通过。

2.3 硬岩段施工

梧沙区间隧道TBM在掘进到1415环时,TBM不仅掘不动而且设备振动大,通过勘察发现该段地层的岩性为致密微风化花岗岩,实际揭示其平均天然饱和单轴抗压强度为170 MPa,最大达到210 MPa,石英含量达72%,如图10所示,针对该级别强度岩石施工难度很大。

图10 取芯测试

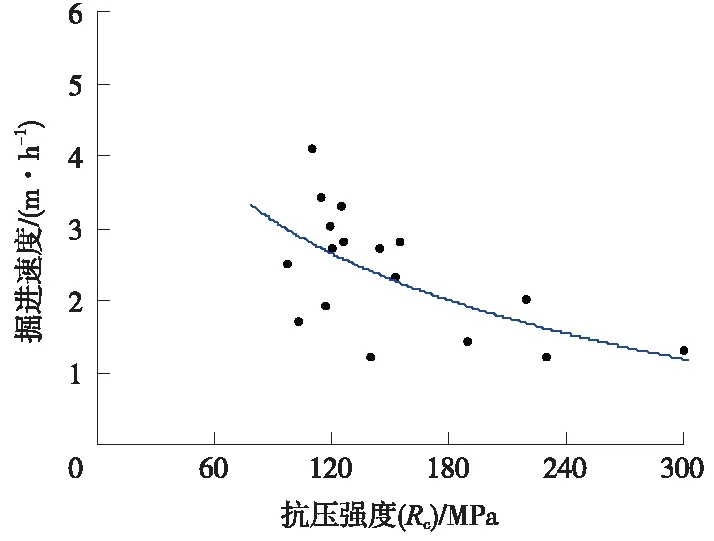

TBM是利用岩石的抗拉强度和抗剪强度明显小于其抗压强度这一特征而设计的。目前,通常采用岩石的单轴抗压强度Rc来判断TBM工作条件下隧道围岩开挖的难易程度,岩石单轴抗压强度与TBM掘进速度关系曲线如图11所示。

图11 岩石单轴抗压强度和掘进速度曲线关系

岩石强度越高,掘进难度越大,通常Rc>150 MPa时,岩石的可掘进性极差,且刀具磨损严重,换刀频繁,掘进效率低下[12-17]。梧沙区间隧道硬岩区域最大岩石单轴抗压强度为Rc=210 MPa,属于极硬岩施工,该工况下,刀具磨损剧烈、换刀频繁、破岩难度极大,出渣渣样为粉末状,如图12所示。

图12 出渣渣样

在TBM设计过程中已充分考虑到小刀间距有利于破岩,能够有效降低刀盘振动、延长刀具使用寿命[18-20],中心刀刀间距设置为88 mm,正滚刀刀间距设置为84,80 mm。

但该区间地层围岩完整性好、强度高,导致TBM掘进贯入度小,调整推力无明显改善,刀具磨损严重。当提高转速,依靠刀具高转速来冲击破岩时,效果较差,贯入度较小,极硬岩施工是制约整个区间隧道施工的难题,解决措施是从刀具材料和几何刃形状进行优化。

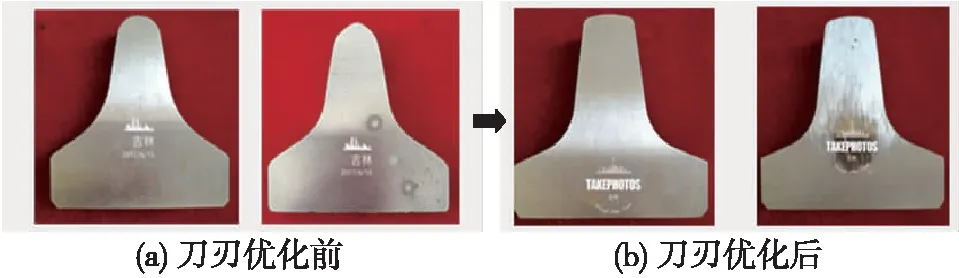

(1)刀具优化

通过对原材料和热处理工艺改进,保证刀圈的S含量不高于0.003%,P含量不高于0.015%,整体达到超级特种钢标准;当抗拉强度Rm在1550 MPa时,材料含硫量由0.005%降到0.003%,保证冲击韧度不低于13J。刀具几何刃形适度钝化,增加刀刃宽度,优化双侧曲面过渡线,优化前后的刃型对比如图13所示。

图13 几何刃型优化

(2)掘进参数选择

在该硬岩施工区段,刀具优化前设备的参数刀盘转速6.3 r/min,主推力最大数值约13 500 kN,贯入度1.0~3.0 mm/r,掘进速度7~18 mm/min。优化后刀盘转速可提高转速到6.6 r/min,推力最大数值约13 000 kN,贯入度2.5~5 r/mm,掘进速度15~33 mm/min。优化后刀具换刀频次也明显降低,以边刀42号刀和面刀30号刀具为例,优化前42号边刀和30号面刀分别掘进9环和16环就要更换1次,优化后16环和55环更换1次。表2为优化前后参数对比。

表2 刀具优化前后参数对比

此外,依据地质勘探梧沙区间隧道围岩等级大多为Ⅱ、Ⅲ级微风化凝灰岩区段,分析设备掘进参数,对关键参数进行分布统计,发现在该区域的数值统计规律如图14、图15所示。在该区段的掘进参数推荐数值如表3所示。

图14 正常掘进区域开挖总推力分布

图15 正常掘进区域开挖扭矩分布

(3)建议及对策

在极硬岩施工中,刀盘刀具的设计要选择合适的刀间距,以提高破岩效率。此外,针对不同的岩石强度等级选择合理的设备掘进参数,不仅能够提高设备破岩效率,而且能够减少刀具的磨损消耗,节约换刀时间。针对特殊极硬岩地段在刀具材料、热处理工艺及刀刃形态上可做一些针对性的改造和优化。通过刀具的刀刃角度设计优化,兼顾刀具强度和刀具韧性;通过改进刀刃宽度,对岩石压碎区域范围扩大,裂纹扩展范围也扩大,刀圈的破岩能力依次递增,最大限度地提高破岩效率;通过优化刀具双侧曲面的过渡曲线,提高了刀圈的抗冲击性能,确保了刀圈的轴向强度,最大限度地适应施工掘进中大块落石对刀圈的冲击。

表3 双护盾TBM设备参数推荐值

3 实施效果分析

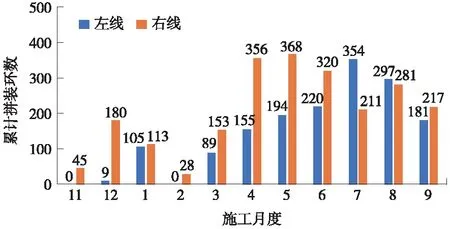

梧沙区间采用了合适的施工处理措施,有效地克服了施工中的难题,区间左右线均已经顺利通过了断层破碎带,没有存在卡机现象。在硬岩段施工经过刀具的优化和设备参数优化后,掘进速度提高了28%,刀具的使用效率提高了16%,经过优化后的刀具在同样地层,贯入度和速度明显得到提升。梧沙区间右线TBM单月最大掘进368环(552 m),平均掘进速度273环/月;左线TBM单月最大掘进354环(531 m),平均掘进速度249环/月。见图16。

图16 梧沙区间TBM管片拼装完成情况

4 结论及建议

深圳轨道交通8号线梧沙区间双护盾TBM的成功应用,再次证明双护盾TBM在城市轨道交通施工应用的可行性和适应性。针对地铁施工工期紧张,对设备性能要求高的特点,研究了双护盾TBM在深圳地铁施工中不同地质施工区段的问题,提出双护盾TBM在空推段、断层破碎段和极硬岩段施工的针对性控制措施和掘进参数设置,极大提高了设备在不同地质条件下的施工适应性,提高了施工效率。因为本文重点研究的是断层和硬岩段的设备参数数值,后续对各个区间围岩等级严格的界定同设备参数地质相关性的研究,可以作为后续进一步的研究内容。总结双护盾TBM城市地铁施工的难题和经验,对推广双护盾TBM在城市地铁施工,提升装备的地质适应性设计都具有重要的参考意义。