多跨简支梁桥上Ⅲ型板式无砟轨道制动力传递规律研究

2019-10-11张鹏飞雷晓燕

张鹏飞,桂 昊,雷晓燕

(华东交通大学铁路环境振动与噪声教育部工程研究中心,南昌 330013)

桥上CRTSⅢ型板式无砟轨道无缝线路具有高平顺性、高稳定性和少维修等诸多优点,已在成灌、郑徐以及即将开通的昌吉赣等长大线路上得到广泛应用[1-3]。桥上无缝线路受力较路基上更为复杂[4-5],列车在桥上制动时[6-7],在各轨道及桥梁墩台结构等共同作用下,来自于轮轨间的制动力将重新分配并最终形成一个新的力学平衡体系,梁-板-轨之间的相互作用力过大将引起线路失稳和轨下垫板窜出等问题,严重影响桥上行车安全[8-11]。

对于列车制动荷载作用下桥上无砟轨道无缝线路纵向力的研究,朱乾坤[12]、沈彬然[13]、方利等[14]针对桥上CRTSⅡ型板式无砟轨道,对其制动力传递规律及影响因素进行了研究;张鹏飞[15-16]、潘鹏等[17]分别从静力和动力角度出发,计算了桥上无砟轨道无缝线路制动力与位移,并分析了列车制动荷载作用下桥上无砟轨道结构动力响应;吴青松[18]、谢铠泽等[19]分别针对桥上纵连和单元板式无砟轨道,分析了制动力对其最大温度跨度适应性的影响。对于CRTSⅢ型板式无砟轨道这种新型轨道结构,相关研究多集中于各结构层的设计方面[20-21],而关于桥上CRTSⅢ型板式无砟轨道无缝线路纵向力的研究成果还较少。

基于以上研究成果,详细考虑各轨道、桥梁及墩台支座等结构的空间尺寸及力学特性,建立多跨简支梁桥上CRTSⅢ型板式无砟轨道无缝线路纵-横-垂向空间耦合有限元模型,分析列车制动荷载作用下结构纵向力传递规律及其影响因素。研究成果可为桥上CRTSⅢ型板式无砟轨道无缝线路设计理论及方法提供参考。

1 模型与荷载参数

1.1 模型主要组成部分

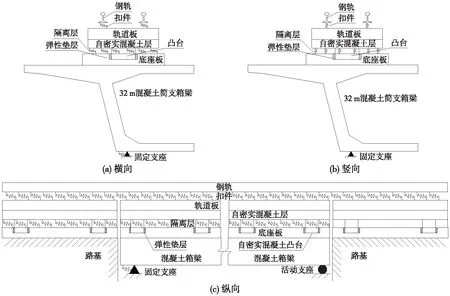

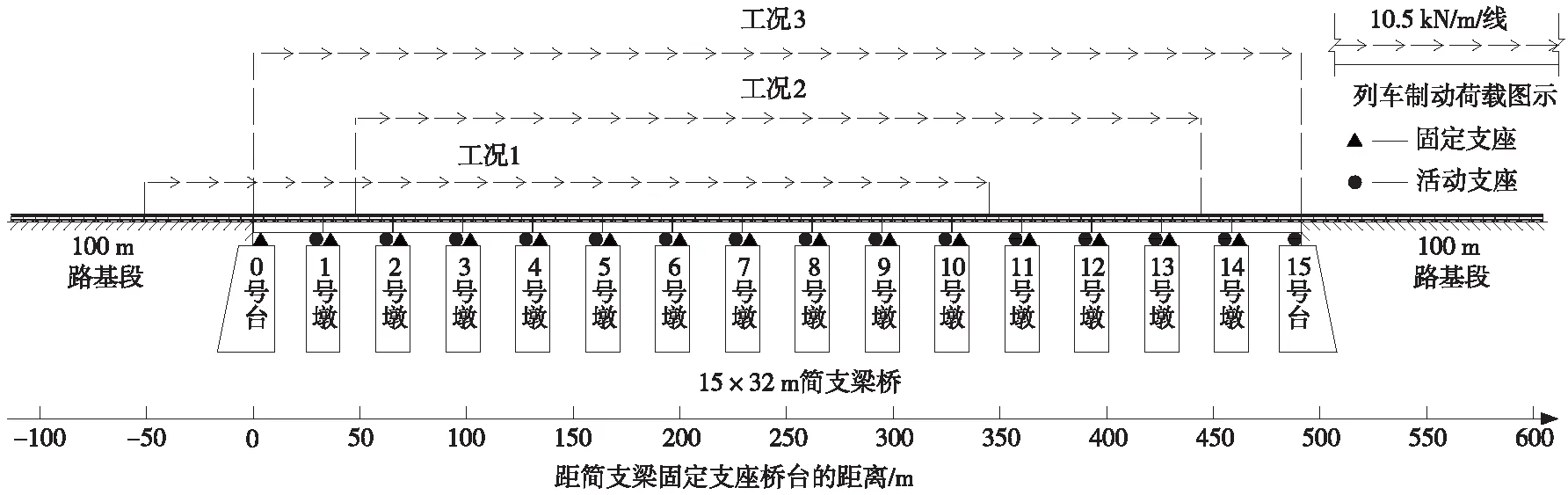

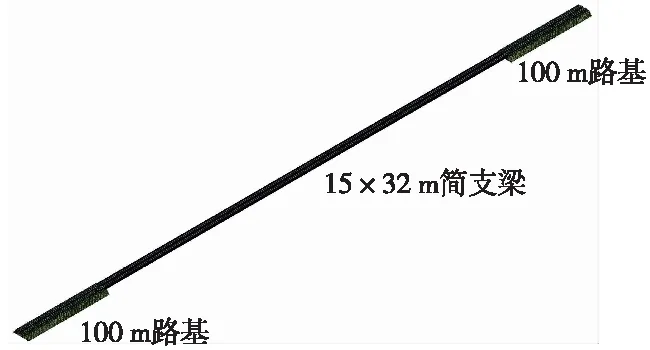

以15×32 m简支梁桥为例,根据如图1和图2所示的梁-板-轨相互作用机理及桥跨布置,建立多跨简支梁桥上CRTSⅢ型板式无砟轨道无缝线路空间耦合有限元模型,如图3所示。

图1 桥上CRTSⅢ型板式无砟轨道无缝线路力学模型

图2 列车制动荷载工况

图3 多跨简支梁桥上CRTSⅢ型板式无砟轨道无缝线路空间耦合模型

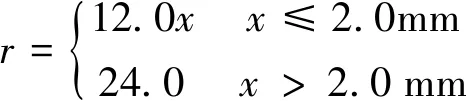

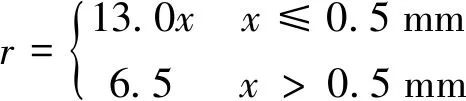

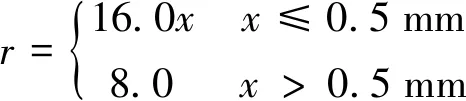

(1)CHN60标准钢轨采用Timoshenko梁单元模拟,扣件横、垂向刚度采用线性弹簧单元模拟,大小分别为50 kN/mm和35 kN/mm,扣件纵向阻力采用非线性弹簧单元模拟。WJ-8型常阻力扣件、WJ-8型小阻力扣件及弹条Ⅴ型小阻力扣件有载时车辆下或无载条件下纵向阻力大小r分别按式(1)、式(2)和式(3)计算取值,上述单组扣件所能够提供的最大纵向阻力分别为15.12,4.095 kN和5.04 kN(分别记为15 kN/组、4 kN/组和5 kN/组)。

(1)

(2)

(3)

(2)轨道板、自密实混凝土层、凸台、弹性垫层及底座板均采用实体单元模拟,其中带挡肩的双向预应力单元轨道板混凝土强度等级为C60,单元底座板、自密实混凝土层及凸台均为C40混凝土结构,每块底座板与自密实混凝土层通过两对凸台和凹槽相互咬合进行限位,凸台四周外侧与凹槽内侧间的弹性垫层弹性模量取25 MPa;凸台范围外自密实混凝土层与底座板上层间的隔离层摩擦系数取0.70,采用非线性弹簧单元模拟。

(3)32 m简支箱梁为C50预应力混凝土结构的预制等截面梁,采用实体单元模拟。

(4)固定支座桥墩/台顶纵向刚度采用线性弹簧单元模拟,固定支座纵向水平线刚度在桥墩和桥台顶分别取350 kN/cm和3 000 kN/cm[22]。

1.2 列车制动荷载

根据《铁路无缝线路设计规范》[22],制动(牵引)力集度q按式(4)计算

q=μ×Qd

(4)

式中,μ为轮轨黏着系数,取0.164;Qd为设计活载,采用ZK活载,以64 kN/m均布荷载的形式加载在钢轨顶面,加载长度一般取400 m。

根据式(4)计算所得的制动力大小为10.5 kN/m/线,模型中桥长为510 m,均采用朝活动支座方向全桥制动的加载工况(第3节除外)。

1.3 主要物理量及其符号表示

下文图表中,纵向力正值代表拉力、负值代表压力,纵向位移正值代表拉伸变形、负值代表压缩变形,钢轨最大纵向力与位移分别用Fr和Dr表示,Sts、Sscc、Sbp、Scb、Sel分别为轨道板、自密实混凝土层、底座板、凸台及弹性垫层最大纵向应力,Dts、Dbp、Db及Δbj分别为轨道板、底座板、梁体最大纵向位移及梁缝最大增量,Δel为弹性垫层最大变形量,钢轨轨道板最大纵向相对位移(简称“轨板相对位移”,下同)和自密实混凝土层底座板最大纵向相对位移分别用ΔDrts和ΔDsccbp表示,为梁缝最大纵向变化量,Fa和Da分别为固定支座桥台顶最大纵向力与位移,Fp和Dp分别为固定支座桥墩顶最大纵向力与位移,下同。

3 制动力与位移计算

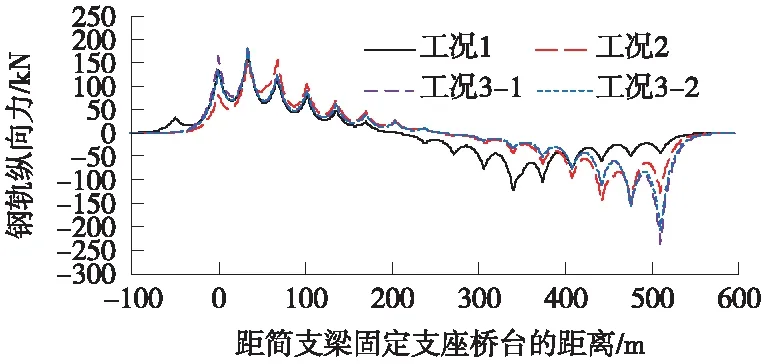

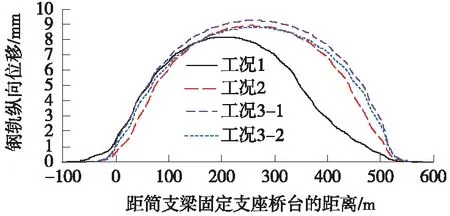

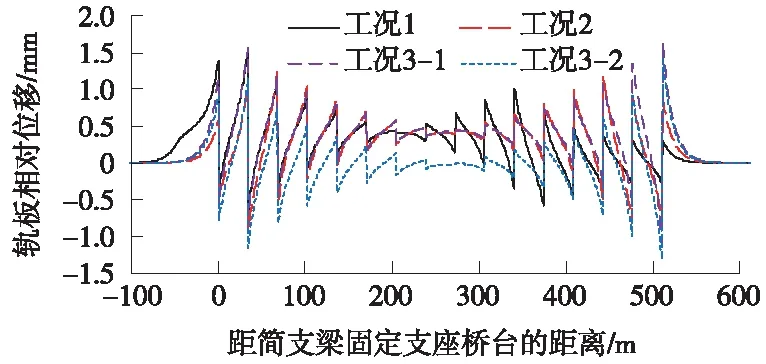

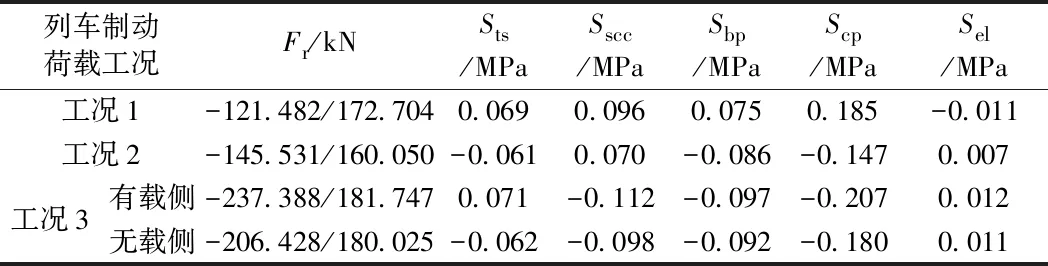

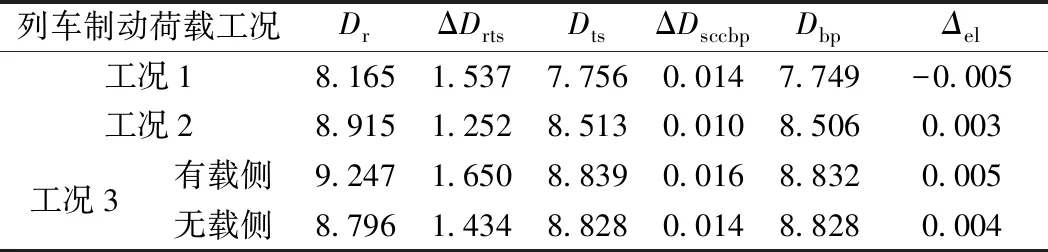

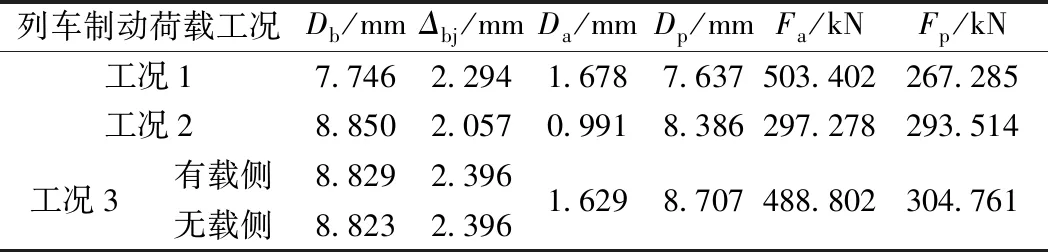

本节采用如图2所示的3种单线列车制动荷载工况,工况1和工况2制动荷载长度均为400 m,工况1制动荷载起点为左侧路基50 m处、工况2制动荷载布置在桥梁段正中间,工况3单线全桥加载(有载侧和无载侧分别记为工况3-1和工况3-2);列车制动荷载条件下钢轨纵向力、纵向位移及轨板相对位移分别如图4~图6所示,各结构纵向力与位移最大值分别如表1~表3所示。

图4 钢轨纵向力

图5 钢轨纵向位移

图6 轨板相对位移

列车制动荷载工况工况1工况2工况3有载侧无载侧Fr/kNSts/MPaSscc/MPaSbp/MPaScp/MPaSel/MPa-121.482/172.7040.0690.0960.0750.185-0.011-145.531/160.050-0.0610.070-0.086-0.1470.007-237.388/181.7470.071-0.112-0.097-0.2070.012-206.428/180.025-0.062-0.098-0.092-0.1800.011

表2 列车制动荷载作用下轨道结构纵向位移 mm

表3 列车制动荷载作用下梁体及墩台结构纵向力与位移

由图4~图6、表1~表3可知,列车制动荷载作用下,钢轨纵向力沿着制动方向由拉力逐渐变为压力、纵向位移均呈现先增后减的趋势并在桥梁中间达到最大值,且拉/压力峰值分别出现在梁端及制动荷载的前/后端点;轨道板、自密实混凝土层、凸台、弹性垫层、底座板纵向应力均较小,弹性垫层变形量均在合理范围内,轨板相对位移最大值出现在最后一跨活动支座桥台顶,固定支座桥台顶纵向力均大于桥墩顶;不同列车制动荷载作用下桥上轨道结构纵向力、纵向位移及层间相对位移均存在较大差别,且均在全桥列车制动加载(工况3)时达到最大,且有载侧较无载侧稍大。相较于工况1和工况2,工况3条件下的钢轨纵向最大压/拉力分别增大95.41%/5.24%和63.12%/13.56%,轨道板、自密实混凝土层、凸台、弹性垫层及底座板纵向应力也有不同程度的增大,钢轨最大纵向位移分别增大13.25%和3.72%,轨板最大相对位移分别增大7.35%和31.79%,梁缝最大增量分别增大4.45%和16.48%。多跨简支梁桥上CRTSⅢ型板式无砟轨道无缝线路制动力检算时,可采用全桥列车制动加载作为最不利工况,且应以有载侧的计算数据为准,计算结果是偏安全的。

4 制动力影响因素分析

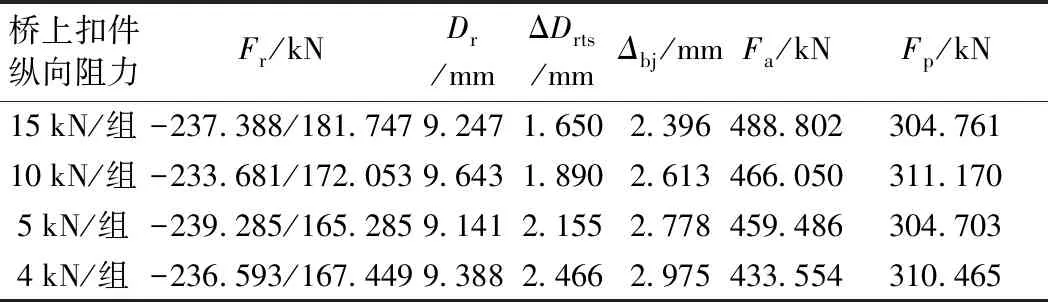

4.1 扣件纵向阻力的影响

本节桥上分别采用纵向阻力为15 kN/组(WJ-8型常阻力扣件)、10 kN/组、5 kN/组(弹条Ⅴ型小阻力扣件)及4 kN/组(WJ-8型小阻力扣件)的扣件,不同扣件纵向阻力条件下各结构纵向力与位移最大值如表4所示。

表4 不同工况下结构纵向力与位移

由表4可知,不同扣件纵向阻力条件下桥上轨板最大相对位移均处于1.5~2.7 mm,该范围内单个扣件所能提供的纵向阻力大小:15 kN/组扣件>5 kN/组扣件>10 kN/组扣件>4 kN/组扣件;随着该范围内单个扣件提供的纵向阻力的减小,两种桥上钢轨纵向拉力和压力趋势有所不同,这是因为制动力是自上而下传递的,且桥上采用小阻力扣件、路基段采用常阻力扣件时,路基段的轨下综合阻力远大于桥梁段,使得钢轨制动力在两侧桥台达到最大值。相比于采用WJ-8型常阻力扣件,当桥上采用WJ-8型小阻力扣件时,钢轨最大压力和拉力分别增大-0.33%和-1.10%,钢轨最大纵向位移和轨板最大相对位移分别增大了1.52%和49.45%,梁缝最大增量增大了24.17%,固定支座桥台和桥墩顶最大纵向力分别减小了11.30%和-1.87%。

不同扣件所能提供的纵向阻力不仅与其最大值有关,还与轨板相对位移的大小直接相关,在选用扣件前要先试算轨板相对位移的范围,并在该范围内选择最优扣件;桥上采用小阻力扣件可明显减弱钢轨与其下部结构相互作用,但不利于制动力向下传递,轨板快速相对位移的剧增极易带动轨下胶垫滑出,甚至出现轨底脱空现象,导致线路不平顺,严重影响高速列车运行时的平稳性及轨道结构的安全性;就本文所建立的模型而言,桥上采用WJ-8型小阻力扣件时,列车制动荷载作用下的轨板快速相对位移仅为2.466 mm(规范值30 mm),未超出规范值且有较大的安全冗余。

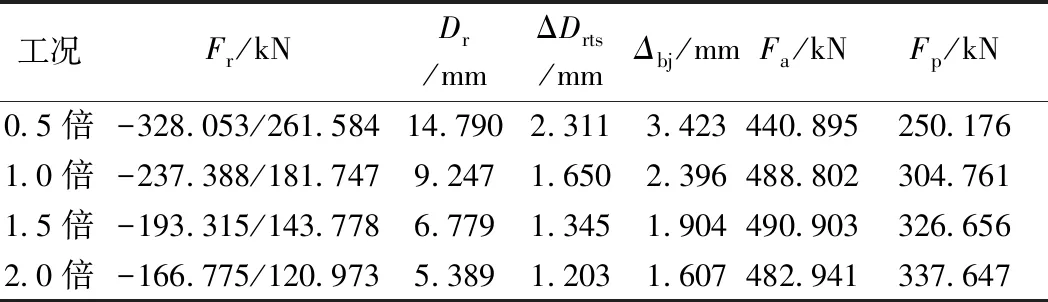

4.2 固定支座墩/台顶纵向刚度的影响

桥墩的高度和截面惯性矩决定了其顶端固定支座纵向水平线刚度大小,墩身低、截面惯性矩大的墩顶固定支座能提供较大的纵向刚度,墩身高、截面惯性矩小的桥墩柔度较大,其顶部固定支座能提供的纵向刚度较小。本节固定支座墩/台顶纵向刚度与规范限值[22]之比分别取0.5、1.0、1.5和2.0四种工况,不同固定支座墩/台顶纵向刚度条件下各结构纵向力与位移最大值如表5所示。

表5 不同工况下结构纵向力与位移最大值

由表5可知,随着固定支座墩/台顶纵向刚度的增大,桥上各轨道及桥梁结构纵向力与位移,以及层间相对位移均随之明显减小;固定支座桥台顶纵向力与位移随着其纵向刚度的增大而呈现先增后减的趋势,固定支座桥墩顶纵向力与位移随着其纵向刚度的增大而增大。当固定支座墩/台顶纵向刚度由规范值的0.5倍增大至2.0倍时,钢轨最大压力和拉力分别减小49.16%和51.53%,钢轨最大纵向位移和轨板最大相对位移分别减小63.56%和47.94%,梁缝最大增量减小了53.05%,固定支座桥台和桥墩顶最大纵向力分别增大了9.54%和34.96%。

桥上轨道结构在列车制动荷载作用下的受力与变形随着固定支座墩/台顶纵向刚度的增大而明显减小,其中轨板相对的大幅减小有利于扣件的长期使用;对于墩顶刚度较小的高墩桥,需对列车制动荷载作用下的轨板快速相对位移进行检算。

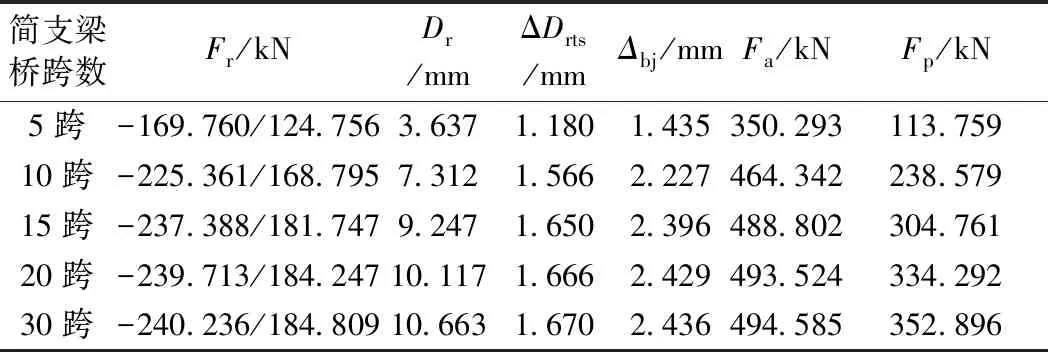

4.3 简支梁桥跨数的影响

高速铁路多跨简支梁桥的跨数往往较多,为在保证计算结果偏安全的前提下提出桥跨数最优简化方案,以达到提高建模速度和计算效率的目的。本节分别考虑5,10,15,20,30跨简支梁桥,不同简支梁桥跨数条件下各结构纵向力与位移最大值如表6所示。

由表6可知,随着简支梁桥跨数的增加,钢轨纵向力、纵向位移及轨板相对位移随之明显增大,桥梁纵向位移、梁缝增量、固定支座桥台/墩顶纵向力与位移增幅明显;轨板、自密实混凝土层、凸台、弹性垫层及底座板纵向应力在15跨之前的增幅较大、15跨之后基本不变,这是由于桥上无缝线路制动受力与变形主要来自于列车制动荷载的直接作用,其大小与列车制动荷载的作用长度直接相关,当简支梁桥跨数大于15跨时,全桥长度已大于400 m,故桥梁及轨道结构纵向力与位移的增幅在跨数小于15跨之前较为明显、在跨数大于15跨之后增幅明显放缓。当桥跨数由5跨增加至15跨时,桥上钢轨最大压力和拉力分别增大了39.84%和45.68%,钢轨最大纵向位移及轨板最大相对位移分别增大了167.95%和39.83%,梁缝最大增量增大了66.97%,固定支座桥台和桥墩顶纵向力分别增大了39.54%和167.90%;当桥跨数由15跨增加至30跨时,桥上钢轨最大压力和拉力分别增大了1.20%和1.68%,钢轨最大纵向位移及轨板最大相对位移分别增大了15.31%和1.21%,梁缝最大增量增大了1.67%,固定支座桥台和桥墩顶纵向力分别增大了1.18%和15.79%。

表6 不同工况下结构纵向力与位移最大值

多跨简支梁桥上轨道及桥梁结构制动受力与变形均随着桥跨数的增加而有不同程度的增大,且其增幅均在跨数小于10跨之前较大、在跨数大于15跨之后较小。为满足制动荷载长度达到规范要求的400 m,且保证计算结果是偏安全的且不失一般性,计算多跨简支梁桥上CRTSⅢ型板式无砟轨道无缝线路制动力时可将桥跨数简化为10~15跨。

4.4 其他因素的影响

此外,还分别对弹性垫层弹性模量及隔离层摩擦系数等因素进行了计算对比分析,弹性垫层弹性模量分别考虑0.54 MPa(弹性橡胶垫层)、3.7 MPa(微孔橡胶垫层)、25 MPa(树脂材料)和200 MPa(垫层材料老化)四种工况,隔离层摩擦系数分别考虑0(理想滑动状态)、0.7(滑动性能良好)、7(滑动性能差)和7 000(基本丧失滑动性能)四种工况。

研究结果表明:当弹性垫层弹性模量由0.54 MPa增大至200 MPa时,列车制动荷载作用下桥上钢轨最大压/拉力、钢轨最大纵向位移、轨板最大相对位移,以及固定支座桥台和桥墩顶纵向力与位移的变化幅度均不足1%,弹性垫层压缩量减小了20.00%,轨板、自密实混凝土层、凸台及底座板纵向(应)力与位移基本不变。隔离层向下层结构传递纵向力的能力随着其摩擦系数的增加而增强,向前后凸台及弹性垫层结构传递纵向力的能力则随着其摩擦系数的增加而减弱,故轨板、自密实混凝土层、凸台及周围弹性垫层纵向应力均明显减小,底座板纵向应力明显增大;当隔离层摩擦系数由0增加至7000时,钢轨纵向力、纵向位移、轨板最大相对位移,以及固定支座桥台和桥墩顶纵向力与位移的变化幅度均不足1%;轨板、自密实混凝土层和凸台最大纵向应力分别减小了34.72%、46.90%和62.68%,底座板纵向应力增大了12.37%,弹性垫层最大变形量减小了98.00%。

因此,桥上CRTSⅢ型板式无砟轨道无缝线路制动力可不作为弹性垫层选取的检算指标;需保证土工布隔离层的滑动性能,以减弱轨道结构的层间相互作用,从凸台及弹性垫层的受力与变形的角度考虑,隔离层摩擦系数应控制在合理范围内。值得关注的是,随着CRTSⅢ型无砟轨道板的投入使用,隔离层的摩擦系数在反复摩擦及材料老化的影响下可能有所上升甚至丧失滑动性能。

5 结论

建立了多跨简支梁桥上CRTSⅢ型板式无砟轨道无缝线路空间耦合有限元模型,研究了列车制动荷载作用下桥梁与轨道结构的受力与变形特性,并对相关影响参数进行了对比分析。得出以下结论。

(1)在计算列车制动荷载下多跨简支梁桥上CRTSⅢ型板式无砟轨道受力和变形时,可采用全桥列车制动加载作为最不利工况,计算结果是偏安全的。

(2)在选用桥上无缝线路扣件前要先试算轨板相对位移的范围,并在该范围内选择最优扣件;桥上采用小阻力扣件时,轨道板快速相对位移的剧增极易带动轨下胶垫滑出;多跨简支梁桥上采用WJ-8型小阻力扣件时,列车制动荷载下的轨道板快速相对位移均未超出规范值且有较大的安全冗余。

(3)随着固定支座墩/台顶纵向刚度的增大,轨道板快速相对位移的大幅减小有利于扣件的长期使用;对于高墩桥上CRTSⅢ型板式无砟轨道无缝线路,需对列车制动荷载作用下的轨道板快速相对位移进行检算。

(4)在设计多跨简支梁桥上CRTSⅢ型板式无砟轨道无缝线路时,进行轨道结构和桥梁墩台检算过程中建议将桥跨数简化为10~15跨,以达到减小计算量、提高计算效率的目的,计算结果是偏安全的且不失一般性。

(5)桥上CRTSⅢ型板式无砟轨道无缝线路制动力可不作为弹性垫层选取的检算指标;需保证土工布隔离层的滑动性能,且应将其摩擦系数控制在合理范围内。