重载铁路路基基床不同改良厚度的动力响应研究

2019-10-11张旭升马瑶瑶

董 捷,杨 云,张旭升,马瑶瑶

(1.河北建筑工程学院土木工程学院,河北张家口 075000; 2.张家口市高等级公路资产管理中心,河北张家口 075000)

引言

重载铁路在我国交通运输行业中处于举足轻重的地位,也是未来我国铁路工程建设的重点领域之一。随着重载铁路轴重、运行速度、运行频次的不断提高,其对基床强度有着更高的要求。需要指出的是,在我国中西部地区修建交通基础设施工程,某些地区的路基填料往往较为匮乏,尤其是线路穿越沙漠或隔壁地区。例如蒙华铁路北段乌审旗地区A、B组路基填料匮乏,工程技术人员尝试采用当地的风积砂作为路基填料,以就地取材节约工程投资,但其改良土的动力学强度特性研究成果尚不多见,工程应用仍缺乏翔实可靠的数据予以支撑。

在取料相对困难的地区,被迫采用当地相对软弱的土体作为路基填料时,为提高路基基床强度,路基基床填料往往需要进行改良。当前,大量学者通过动三轴试验对改良土填料的动力学参数进行了分析测定[1-4]。同时,有学者考虑实际工程中温度因素对路基土体的影响,在冻融循环条件下对改良土的临界动应力、改良最佳掺入率、动弹性模量展开研究[5-6]。文献[7]针对路基基床底层需进行改良情况下,更加细化提出基床底层改良厚度问题,对基床底层未改良、部分改良、全部改良的路基体,在现场激振荷载作用下的动应力、动应变、动刚度进行了对比讨论。由于场地及尺寸条件的限制部分学者通过数值模拟的方法,讨论了在列车荷载作用下路基体内部动态沉降变形、动应力衰减变化情况,其结果为路基设计提供了较为合理的参考[8-12]。刘文劼等[13]和孔祥辉等[14],通过建立轨道-路基相互作用有限元耦合模型,更加真实地还原了列车运行过程中轮轨作用下荷载传递至路基体情况,指出路基表面动应力存在叠加效应且沿横向呈马鞍状分布。随着对路基动力稳定性研究的不断进展,一些学者采用现场实测或现场循环加载试验研究手段,更加深入剖析了列车激励荷载作用下沿路基体深度方向的动力特性规律[15-18]。此外,重载铁路基床结构优化方面少数学者从实际轨枕分担动荷载情况的角度出发考虑,研究了不同轴重、基床厚度、基床填料种类条件下振动荷载的衰减变化规律[19-22]。

总体而言,对路基基床动力性能的研究,当前的研究思路多遵循从微观力学机理向宏观工程特性领域的延伸,进而全面整体的分析路基动力状态。然而,当前特别针对风积砂地区的粉细砂水泥改良土作为路基基床填料时的动力响应问题研究仍有待深入。鉴于此,基于动三轴试验重点分析了重载铁路波荷载条件下不同水泥掺入率的粉细砂水泥改良土的动力特性参数,进而运用数值模拟手段研究了基床底层粉细砂水泥改良厚度变化时路基体的动力响应特征,以期为内蒙古中西部区域风积粉细砂的重载铁路路用性能评价提供借鉴。

1 动三轴试验

1.1 试样制备

粉细砂全部取自内蒙古乌审旗地区典型的风积砂,并将其作为原状土试样的原料,通过击实试验测得其最优含水率为9.95%,最大干密度为1.75 g/cm3。按质量百分比分别制备掺入率为3%、4%、5%水泥改良土试样。制备试样前按最优含水率,在原状土中加入蒸馏水浸润一昼夜配制最优含水率原状土。制备试样时将所需水泥质量掺入粉细砂中均匀搅拌,制样总时间不能超过水泥初凝时间。试样高度H=80 mm,直径D=39.1 mm,使用标准制样器分5层击实,每层击实度均为97%,满足重载铁路路基填料压实度要求。最后将试样放入恒温恒湿玻璃缸中养护。

1.2 试验方法

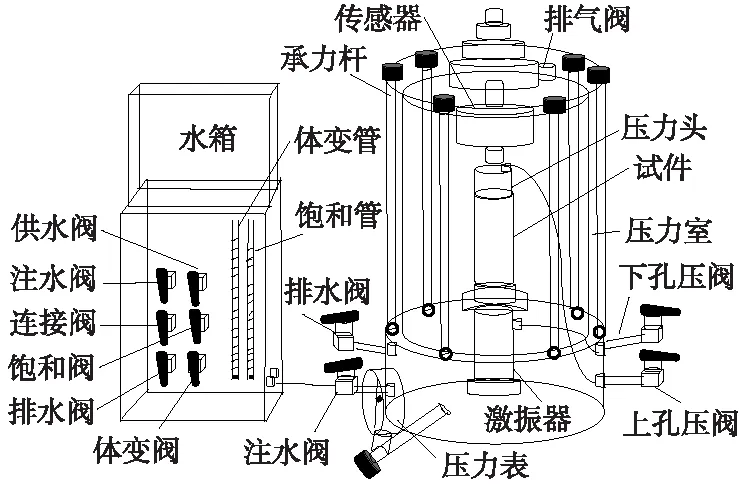

试验测试是在改进后的TAJ-20型电液伺服动静三轴试验系统进行,为提高铁路振动荷载激励作用时系统测试的灵敏度和精度,本系统安装了英国STALC3-5kN型水下压力传感器,试验系统示意见图1。

图1 试验加载设备

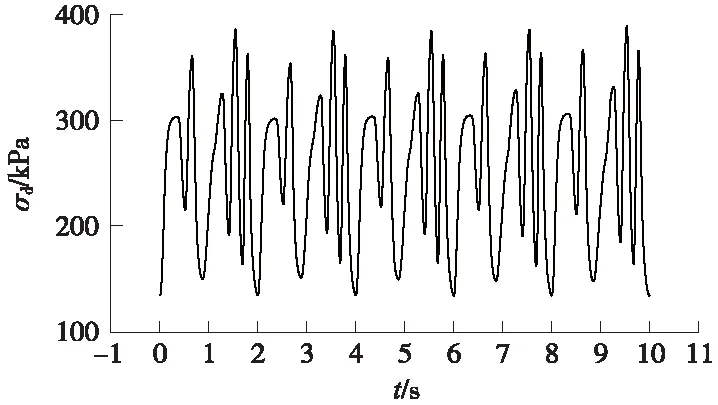

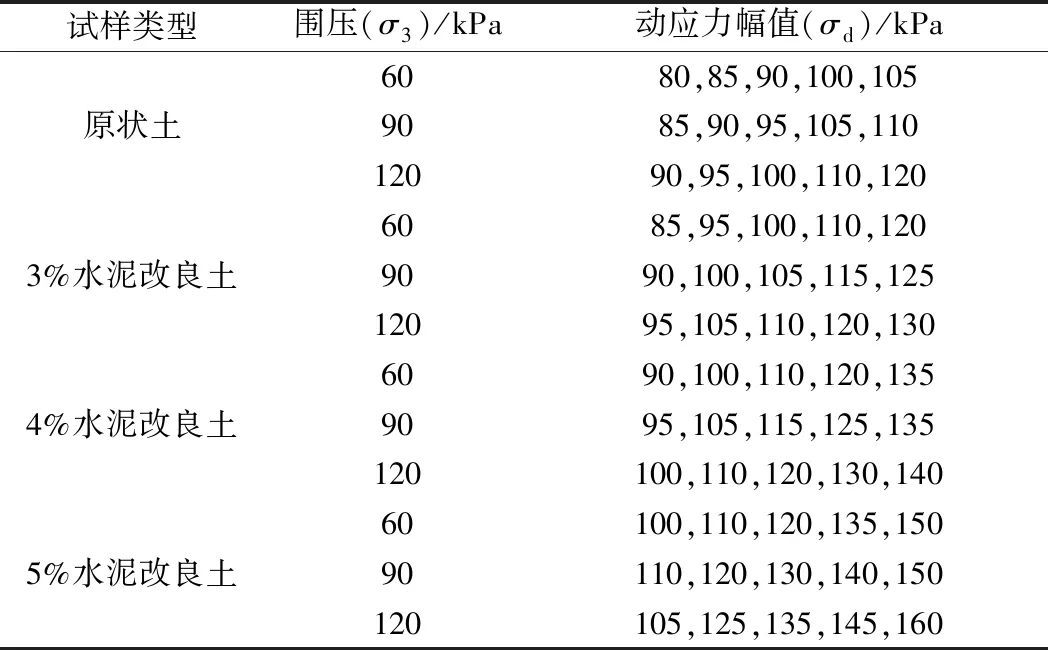

列车荷载是一种单相脉冲荷载,以一定的应力值基准发生循环变化,一般使用正弦波近似模拟,为真实有效地探讨改良土的动力特性,此次试验采用整合处理的重载铁路随机波。由于重载列车运行产生的动荷载主要为低频效应[24],故设频率f=2 Hz,重载铁路波加载时程曲线如图2所示。根据实际工程路基沿深度方向实际受力状态,围压取值为60,90,120 kPa,且每级围压下施加5个不同动应力幅值,具体方案见表1,以分析路基不同深度处的粉细砂水泥改良土的动力特性。粉细砂原状土以轴向累积塑性应变达到试样高度5%,作为破坏标准。水泥改良土变形破坏时一般为脆性破坏,将累计塑性应变与振次关系曲线中的拐点作为破坏标准值。

图2 铁路波加载时程曲线

试样类型原状土3%水泥改良土4%水泥改良土5%水泥改良土围压(σ3)/kPa动应力幅值(σd)/kPa6080,85,90,100,1059085,90,95,105,11012090,95,100,110,1206085,95,100,110,1209090,100,105,115,12512095,105,110,120,1306090,100,110,120,1359095,105,115,125,135120100,110,120,130,14060100,110,120,135,15090110,120,130,140,150120105,125,135,145,160

2 试验结果分析

2.1 临界动应力

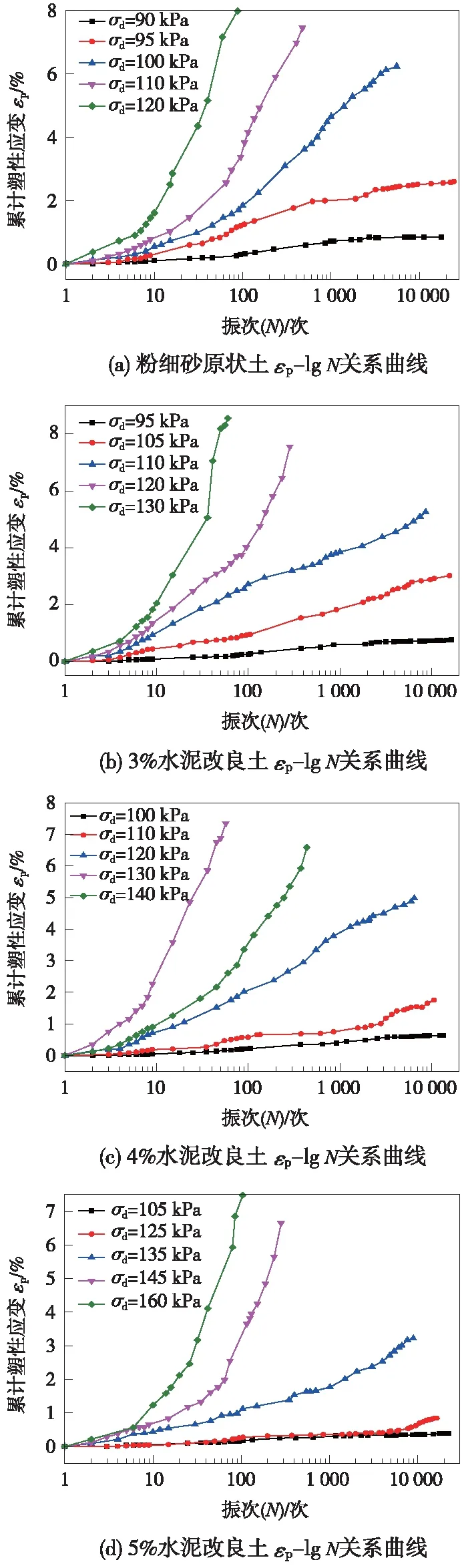

在动荷载作用下,试样内部同时产生的弹性应变和塑性应变共同制约试样变形趋势。塑性应变随振次增加逐渐变大。以围压120 kPa为例,不同动应力幅值作用下,粉细砂原状土、3%水泥改良土、4%水泥改良土、5%水泥改良土累积塑性应变与振次关系曲线如图3所示。

图3 围压120 kPa原状土及改良土εp-lgN关系曲线

从图3可以看出,随着振次增加,试样累积塑性应变呈逐渐增大趋势,当动应力幅值较小时,水泥改良土试样内部主要产生弹性应变,累积塑性应变增长较为缓慢,试样处于较稳定状态。当动应力幅值较大时,随着振动次数增加,累积塑性应变发展较快,且同围压下动应力的幅值越大,累计塑性应变增速越大。由此可见,存在某一临界动应力,当动应力小于该值时,振动次数不断增加,试样累积塑性应变缓慢增长,并最终趋于稳定形式。反之,随着振动次数增加,累积塑性应变增长较快,当到达一定次数后急剧增长直至试样发生破坏[22]。

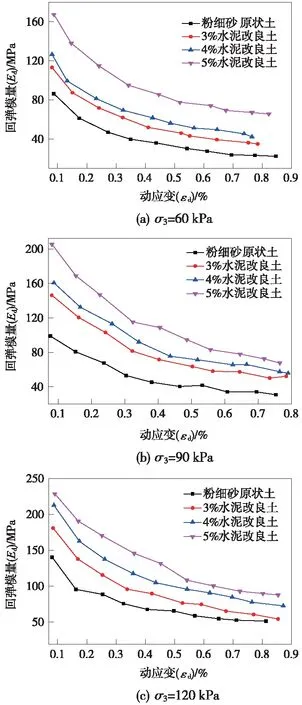

2.2 回弹模量

回弹模量为动应力幅值与弹性应变的比值Ed=σd/εd。对于路基填料而言,回弹模量是衡量其抵抗变形能力的重要指标。不同围压下粉细砂原状土、3%水泥改良土、4%水泥改良土、5%水泥改良土回弹模量与动应变关系曲线见图4。

图4 不同围压下原状土及改良土Ed-εd关系曲线

由图4可知,各围压条件下随着动应变的积累回弹模量逐渐减小,前期衰减幅值较大,后期衰减逐渐缓慢并最终趋于稳定。可能由于动应变较小时,土体试样处于弹性应变阶段,随动应变的增加,试样回弹模量损失较大,后期土体逐渐进入弹塑性阶段,此时回弹模量损失量逐渐趋于平缓。此外,各围压条件下动应变相同时,水泥掺入率越高回弹模量越大。以120 kPa为例,3%水泥改良土回弹模量较原状土提高约77.7%,4%水泥改良土回弹模量较原状土提高约118.4%,5%水泥改良土回弹模量较原状土提高约169.2%。

通过动三轴试验对比分析3%,4%,5%水泥改良土的动力特性参数可知,5%水泥改良土临界动应力、回弹模量值较大。相对而言可能较符合基床填料的强度要求,因此,通过数值模拟进而对基床底层铺设不同厚度5%水泥改良土的动力响应展开研究[25]。

3 数值模拟

3.1 模型尺寸及边界条件

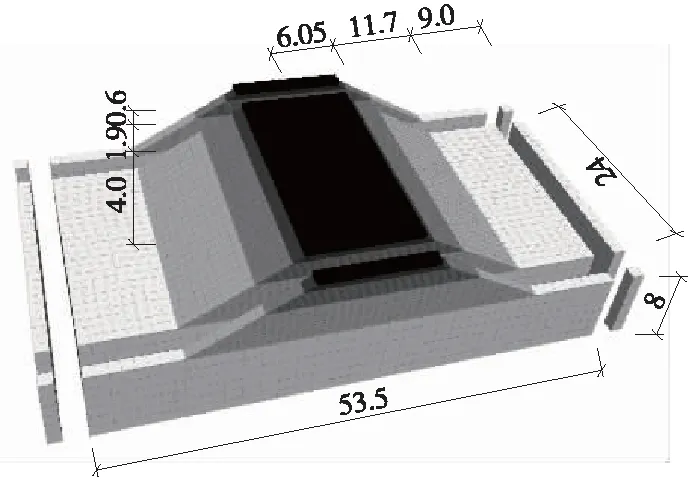

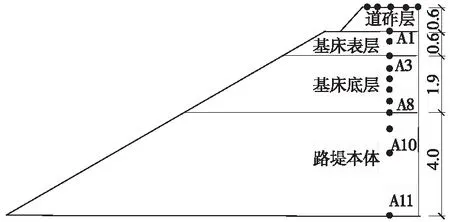

依据蒙华煤运专线北段风沙地区路基施工图,建立FLAC3D三维动力计算模型。路堤体高7.1 m,道床宽12.1 m,路堤断面为典型双向货运断面,车道中心线距路基中心线2 m。道砟层厚0.6 m,基床表层厚0.6 m,基床底层厚1.9 m。计算模型以横向总宽度53.5 m和纵向沿轨道方向延伸24 m作为计算域。计算模型的其它具体尺寸及网格划分情况见图5,线路中心断面左侧车道中心线和基床顶层监测点布置见图6。静力计算阶段,模型上表面为自由面,底部设为固定约束,四周为约束法向位移边界;动力分析时,由于入射波在模型边界处的反射,为提高模型分析的准确性,模型四周设置自由场边界,模型底部施加静态边界,从而有效吸收模型边界处的入射波。

图5 模型尺寸及网格划分(单位:m)

图6 线路中心断面监测点布置(单位:m)

3.2 计算参数

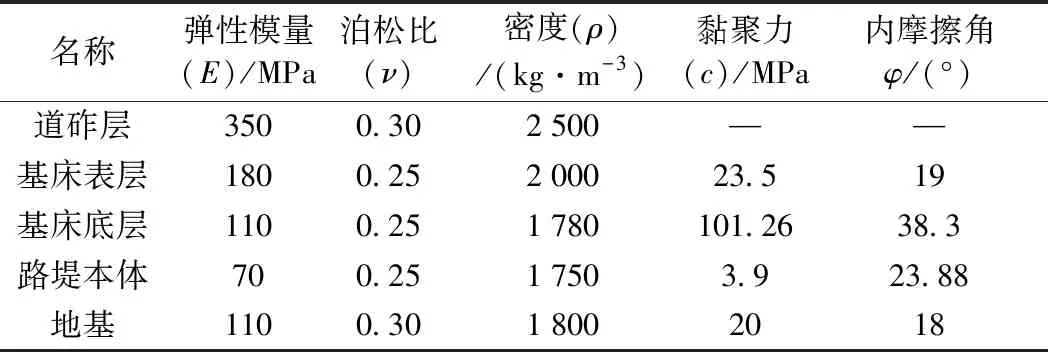

路堤及地基采用理想弹塑性模型,服从Coulomb-Mohr屈服准则,道砟层采用线弹性模型。同时,模型假定沿轨道方向路堤及地基体材料性质均匀一致,路基体各部位的计算参数依据风沙地区路基填料性质而定,同时路基基床底层参数选择结合上述取现场土样的室内动三轴试验测定值确定,且未改良的部分及路基本体填筑粉细砂原状土。具体计算参数详见表2。

表2 数值模拟计算参数

3.3 数值模型振源输入验证

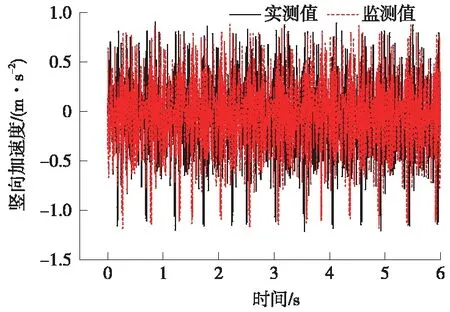

数值模拟过程中,考虑如何真实而准确施加列车激振荷载是进行动力响应分析的先决条件。重载列车运行过程中,由于轮轨相互作用而引起振动并沿轨枕依次传递到道砟层及路基体内部。若把每个轨枕处作为一个点振源作用于道砟层上,且轨枕沿轨道方向等间距排列,则沿道砟层表面将形成较为真实的列车运行振源列阵。本次数值模拟选用C80重载列车,轴重25 t,行驶速度50 km/h,作为振动加速度激励振源沿路基顶部模型左侧道砟层表面依次等间距输入,进而分析列车振动对路基体产生激励作用。加速度时程曲线一般具有周期性,为简化计算,故加载时间选取了6 s,监测模型路肩处振动加速度,同时与实测加速度进行对比分析,如图7所示。

图7 加速度时程验证曲线

由图7可知,数值模拟监测路肩处的加速度值与现场实测值振动规律性相似。由此说明了模型振源输入的可行性,同时验证了本次数值模拟后续研究工作的有效性。

4 计算结果分析

4.1 动应力衰减分布

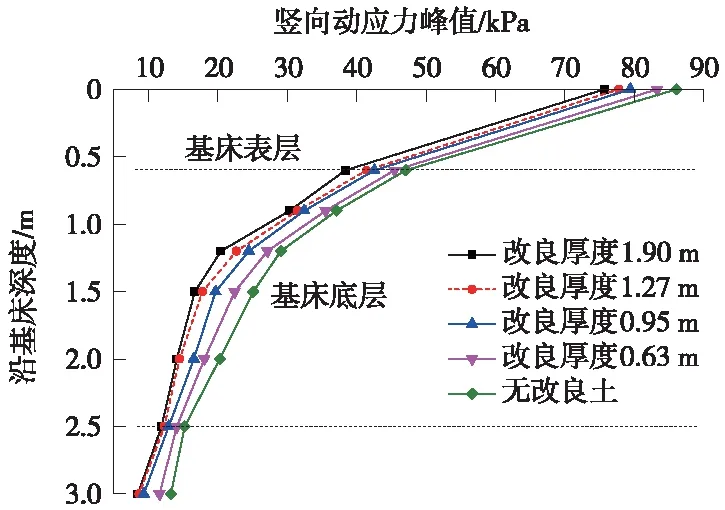

针对基床底层铺设不同厚度5%水泥改良土后竖向动应力大小沿深度方向衰减变化规律进行分析。竖向动应力峰值沿深度变化曲线如图8所示。

图8 竖向动应力峰值沿深度变化曲线

从图8可以看出,不同改良厚度条件下,竖向动应力峰值随深度增加均呈减小趋势。总体上看,动应力经基床表层后平均衰减约46.7%,经基床底层后平均衰减约83.5%。可见路基基床承担了绝大部分动荷载,在重载铁路路基设计中应注意加强路基基床的承载能力,防止过早产生路基病害。同时得出,同一深度处随基床改良厚度增加对激励荷载的衰减作用增强。此外,各改良厚度条件下动应力传递至基床表层底面时为14.1~20.2 kPa,由室内动三轴试验测定5%水泥改良土临界动应力远大于该处路基动应力,故换填后能够较有效地提高路基动力稳定性[21]。

4.2 沉降变形

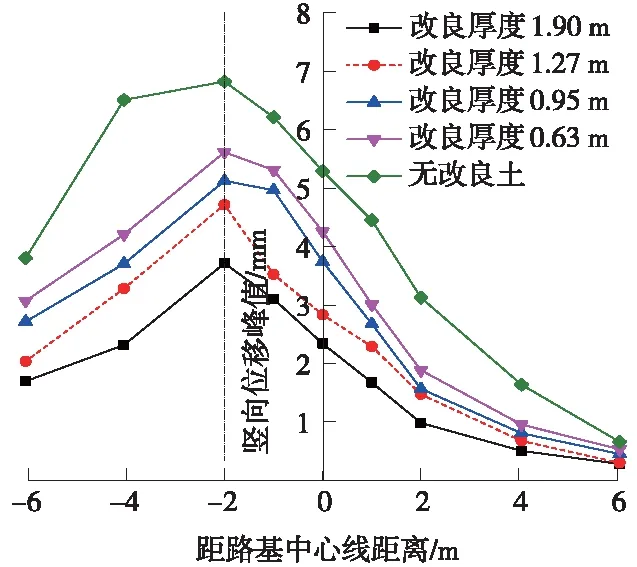

重载列车运行过程中,路基顶面竖向位移值以及路基各层土体竖向位移的大小是路基沉降变形控制的重要依据。为此,重点对比分析了基床底层改良厚度不同时,线路中心断面路基顶面竖向位移沿横向的大小分布情况及竖向位移沿路基深度方向的变化规律。如图9、图10所示。

图9 路基顶面竖向位移峰值分布规律

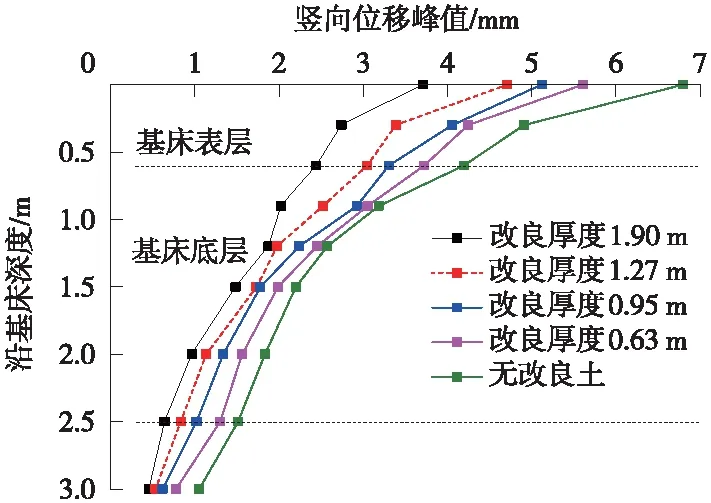

图10 竖向位移峰值沿深度变化曲线

由图9分析可知,不同工况沿基床横向方向竖向最大位移分布规律基本一致。由于列车运行过程中车道中心线处振动荷载较大,其下部引起的竖向位移最大,随着距车道中心线距离增加产生的竖向位移逐渐减小,在右侧车道路肩处最小。此外,车道中心线处最大竖向位移随基床底层改良厚度增加而逐渐减小,改良厚度由小至大较未改良时最大竖向位移依此减小了约14.7%,24.9%,30.9%,45.6%。可能是由于基床底层经5%水泥改良后刚度较强,导致路基基床抵抗变形能力提高所致。

由图10分析可知,列车激励荷载作用下,路基沉降变形主要位于基床表层及基床底层上部,且沿深度方向路基各部位产生变形沉降逐渐减小,在基床表层内平均衰减约35.3%。同一深度对应的竖向位移峰值随改良厚度增加而减小,以基床顶面以下深度0.6 m为例,随改良厚度增加竖向位移峰值较未改良时分别减小11.4%,21.4%,27.4%,41.9%。说明路基基床改良后对路基整体沉降变形有一定抑制作用。

4.3 振动加速度规律

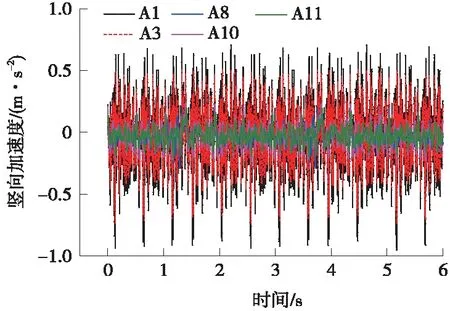

为探究基床底层铺设水泥改良土后路基整体振动传播情况,以基床底层改良厚度1.9 m为例,沿路基体深度方向取A1、A3、A8、A10、A11竖向加速度变化进行分析。竖向加速度时程曲线见图11。

图11 竖向加速度时程曲线

从图11可知,道砟层下方A1点的加速度峰值0.95 m/s2,振动传递至A3,A8,A10,A11监测点对应加速峰值依次衰减为0.74,0.29,0.25,0.21 m/s2,对应的衰减幅度分别为22.1%,69.4%,73.6%,77.8%。可见竖向最大加速度沿路基体深度方向逐渐减小,同时衰减速率也逐渐减小。表明路基基床对振动传播有较强衰减作用,使路基振动得到一定程度的缓冲。

5 结论

通过室内动三轴试验对不同掺入率水泥改良土动力学参数进行对比,同时结合数值模拟对重载铁路基床底层换填不同厚度5%水泥改良土的路基整体动力响应特性展开分析,得到以下结论。

(1)振动荷载作用下,同等围压下5%水泥改良土的临界动应力、回弹模量均高于3%、4%水泥改良土,其作为重载铁路路基填料能更好地满足路基基床强度及安全运营的要求。

(2)各改良厚度条件下沿路基深度方向竖向动应力均逐渐减小,基床部位动应力衰减速率较快,平均衰减约83.5%。基床底层经改良后路基体整体承受振动荷载能力有所提高,路基体内部同一深度处改良厚度越大,其动应力越小。

(3)列车荷载作用下沉降变形主要产生在路基上部结构,各改良厚度条件下沿路基深度方向沉降变形值均逐渐减小。在路基顶面处车道中心的竖向变形最大,且随基床底层改良厚度增加,车道中心线处竖向位移逐渐减小,最大减少约45.6%。

(4)列车运行引起路基面振动加速度沿深度方向逐渐减弱,传递经路基基床后减小尤为明显,减小幅度近69.4%。在路基本体内振动较弱,振动幅值相近,衰减较缓慢。