某装配整体式剪力墙结构拆分及深化设计分析

——以福建省某装配整体式剪力墙结构高层住宅为例

2019-10-10曾盛

曾 盛

(厦门上城建筑设计有限公司 福建厦门 361012)

1 项目概况

该项目位于福建省泉州市,项目总建筑面积216 935.80m2,地上建筑面积175 105.80m2,地下建筑面积41 830.00m2。由10栋高层住宅、物业用房、变配电室及单层地下车库组成,高层住宅33~34层。选取平面及户型均一致的6#楼、7#楼、8#楼采用装配式建造。装配式建筑实施面积占比为21.1%>20%, 满足用地指标要求。各楼栋预制率为15.16%>15.0%,满足福建省工业化建筑认定管理(试行)办法[1]。

2 装配式混凝土建筑设计内容及流程

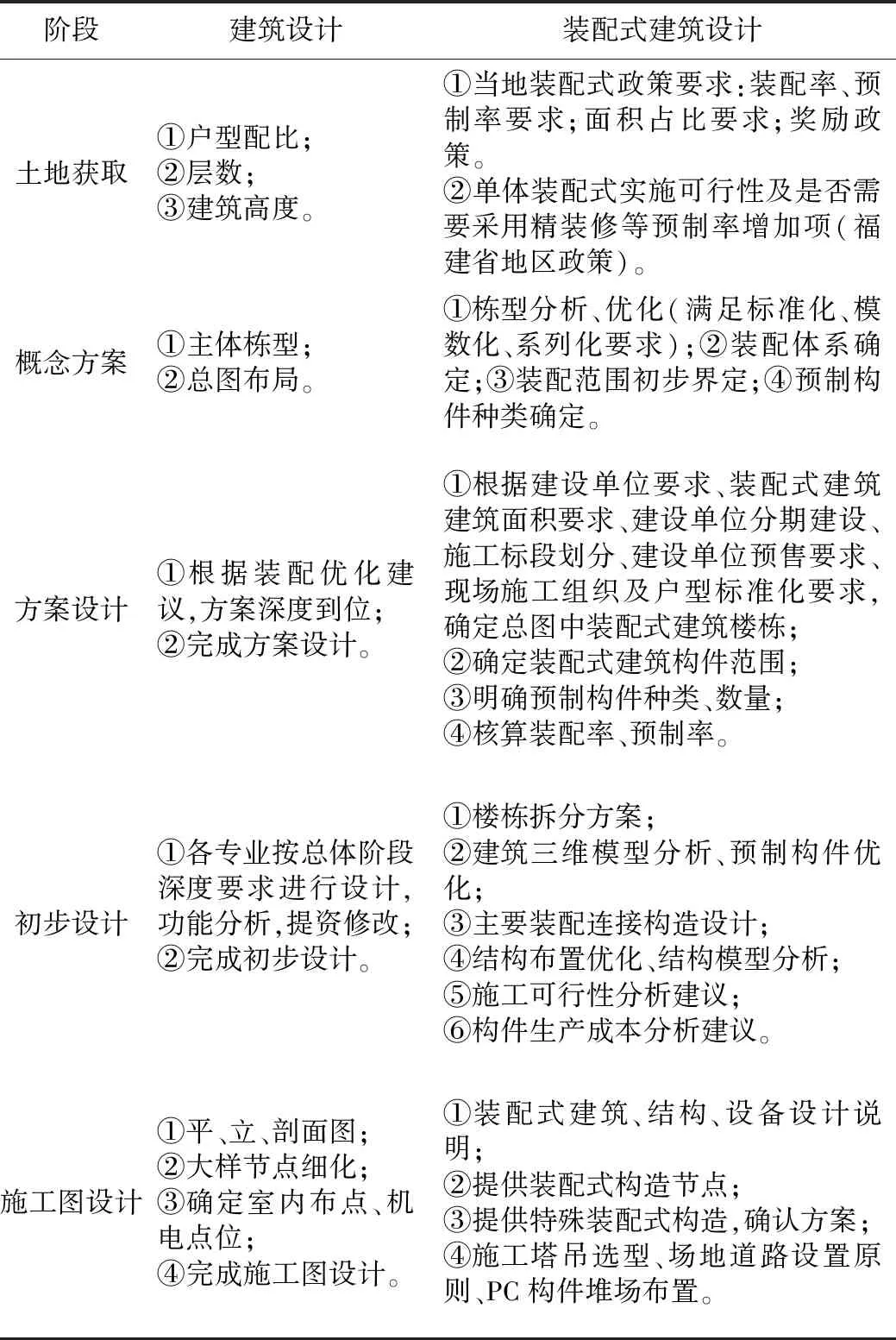

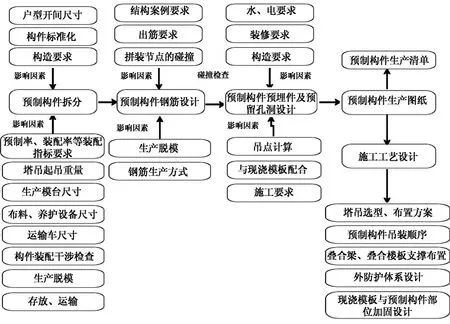

装配式混凝土建筑设计工作内容如表1所示。装配式混凝土建筑拆分及深化设计流程如图1~图2所示。

图1 项目采用装配式建造概况

阶段建筑设计装配式建筑设计土地获取①户型配比;②层数;③建筑高度。①当地装配式政策要求:装配率、预制率要求;面积占比要求;奖励政策。②单体装配式实施可行性及是否需要采用精装修等预制率增加项(福建省地区政策)。概念方案①主体栋型;②总图布局。①栋型分析、优化(满足标准化、模数化、系列化要求);②装配体系确定;③装配范围初步界定;④预制构件种类确定。方案设计①根据装配优化建议,方案深度到位;②完成方案设计。①根据建设单位要求、装配式建筑建筑面积要求、建设单位分期建设、施工标段划分、建设单位预售要求、现场施工组织及户型标准化要求,确定总图中装配式建筑楼栋;②确定装配式建筑构件范围;③明确预制构件种类、数量;④核算装配率、预制率。初步设计①各专业按总体阶段深度要求进行设计,功能分析,提资修改;②完成初步设计。①楼栋拆分方案;②建筑三维模型分析、预制构件优化;③主要装配连接构造设计;④结构布置优化、结构模型分析;⑤施工可行性分析建议;⑥构件生产成本分析建议。施工图设计①平、立、剖面图;②大样节点细化;③确定室内布点、机电点位;④完成施工图设计。①装配式建筑、结构、设备设计说明;②提供装配式构造节点;③提供特殊装配式构造,确认方案;④施工塔吊选型、场地道路设置原则、PC构件堆场布置。

图2 装配式混凝土建筑拆分及深化设计流程

3 装配式混凝土建筑拆分要点

拆分设计时,宜使预制构件满足建筑使用功能、模数、标准化的要求,优化预制构件尺寸,减少预制构件种类,方便现场装配连接。预制构件的形状及重量应能满足构件生产厂家的生产条件、交通运输的可行性和施工吊装设备的要求,具体如表2~表3所示。

表2 预制构件的重量限制

表3 预制构件的尺寸、形状限制

注:①预制厂到施工现场道路过窄,大型车辆转弯调头要求、中途有桥梁限重、限高天桥、限高隧道等,均会对预制构件尺寸形成限制。

②福建区域一般住宅项目控制叠合梁、叠合板不大于2t,预制楼梯不大于5t,具体需结合塔吊布置及选型要求优化预制构件重量。

③货车超出18.1×2.55×4m(长×宽×高)之一运输时,属于超限运输,需要提前申请。正常运输时构件最大尺寸为13×2.5×2.8m(长×宽×高)(拖车台面高度1.2m)[2]。

目前车道最大宽度3.75m,桥隧最大净空高度5m,超限运输时构件最大尺寸为 3.75×3.9m(宽×高),长度不限制。

(1)叠合板拆分要点:在板的次要受力方向拆分,板缝垂直于板的长边;在板的受力小的部位分缝;板的宽度不超过运输超宽的限制和工厂生产线模台宽度的限制;尽可能统一或减少板的规格;有管线穿过的楼板,拆分时考虑避免与钢筋或桁架筋的冲突;板缝避开灯具、接线盒或吊扇位置。相对于宽缝连接的双向叠合板,单向叠合板板侧不出筋便于生产,施工现场采用密缝做法可节省现浇带模板,便于现场施工,但存在板缝不平整及开裂的风险。

(2)叠合梁拆分要点:主次梁交接时,最好是次梁预制主梁现浇,如主次梁均预制,采用钢筋套筒连接、主梁上预留后浇段、企口连接、钢企口连接[3]等;两个垂直相交次梁拆分时,一级次梁一般现浇,若一级次梁预制,垂直该梁交接处采用预留后浇段,预制梁需要预留套筒或出筋,为方便吊装运输,一般不用后者;对受力较大的梁,采用叠合梁不能满足要求时,采用现浇梁(例如受力较大的连梁、框架梁,需满足《装规》 6.5.1条梁端接缝受剪承载力要求)[4];考虑梁底筋长度限制,底筋长度一般不宜大于12m;叠合梁预制部分高度一般不小于梁高40%;叠合梁预制部分梁端需满足设置抗剪键(槽)要求,叠合梁预制部分最小总高不宜小于200mm。

(3)预制楼梯拆分要点:对于楼梯间外甩、剪力墙无楼板支撑时,楼梯宜采用现浇,梯板侧向与剪力墙整浇;预制楼梯宜采用上端固定铰接下端滑动铰接的连接方式,也可采用上端固定(出筋现浇)下端滑动铰接;双跑楼梯采用整段预制板式楼梯;剪刀楼梯,采用整段预制板式楼梯,当楼梯重量过重,结合塔吊平面布置提高塔吊型号增加费用时,采用整段预制梁式楼梯、分段预制楼梯或采取踏步内设置芯筒等减重措施的预制楼梯(表4)。

表4 预制楼梯重量参考值

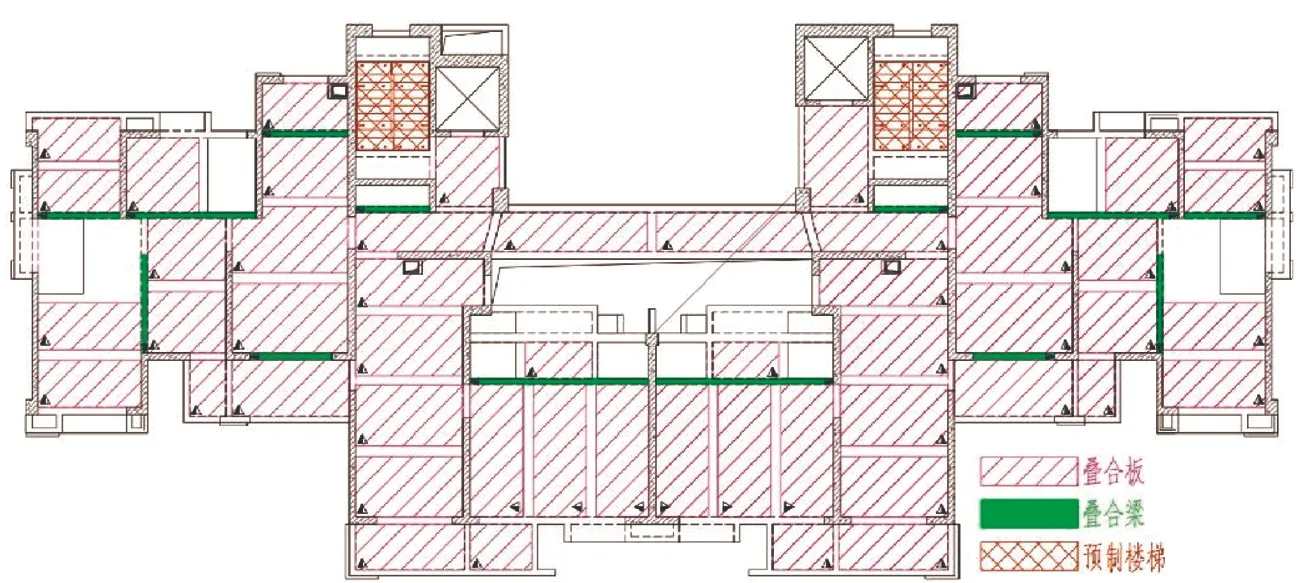

该项目高层住宅部分均采用剪力墙结构,选取6#楼、7#楼、8#楼采用装配式建造。采用的预制构件类型包括:叠合板、预制楼梯、叠合梁,拆分方案详见表5、图3。

表5 6#楼、7#楼、8#楼预制构件分布及预制率占比

图3 标准层预制构件平面布置图

4 预制构件深化设计要点

4.1 叠合板深化设计要点

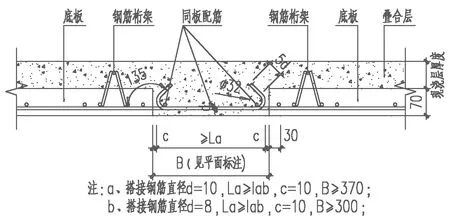

当预制板间按分离式接缝,按单向板设计,长宽比不大于3的四边支承叠合板;当预制板采用整体式接缝或不接缝时,按双向板设计[5]。该项目叠合板按双向板设计,预制叠合板采用整体式接缝(设现浇带连接),如图4所示。该项目北侧部分开间剪力墙端,未设置框架梁,叠合板底钢筋支座处采用图5加强板钢筋锚固的做法。叠合板深化设计流程如图6所示。

图4 双向叠合板-现浇区接缝构造

图5 北侧剪力墙端未设置框架梁开间处:双向叠合板-板端支座构造

图6 叠合板深化设计流程

叠合板的吊点设置,宜使吊点处板面的负弯矩与吊点之间的正弯矩大致相等。叠合板的生产、运输及施工阶段验算,一般由脱模阶段控制。脱模起吊时,叠合板截面承载力计算由单根钢筋桁架和钢筋混凝土板组成的等效组合梁为单元进行验算,确保混凝土不开裂、上弦筋受拉不屈服、上弦筋受压不失稳、桁架下弦筋及板内受力钢筋不屈服、钢筋桁架吊点支座处斜筋不失稳及吊点承载力应满足要求。叠合板采用4点起吊时,吊点位置如图7所示;采用6点起吊时,吊点位置如图2所示。一般情况下,叠合板跨度在3.9m以下、宽2.4m以下的板,设置4个吊点(图7);跨度在4.2m~6.0m,宽2.4m以下的板,设置6个吊点(图8)。边缘吊点距板的端部不宜过大,长度小于3.9m的板,悬臂段不大于600mm;长度为4.2m~6.0m的板,悬臂长度不大于900mm。

图7 叠合板4点起吊吊点设置

图8 叠合板6点起吊吊点设置

4.2 叠合梁深化设计要点

叠合梁预制部分长度,按两端搭接于墙端或柱端10mm确定;叠合梁预制部分高度,按结构梁高减去梁两侧最大板厚确定,并考虑降板影响;叠合梁顶存在叠合楼板时,考虑制作偏差、施工安装偏差、标高调整方式和封堵方式等影响,叠合梁预制部分高度再多减少10mm;叠合梁顶叠合层厚度框架梁不宜小于150mm,次梁不宜小于120mm[4];叠合梁边梁在临边梁上侧做返边时,返边高度不宜超过200mm;叠合梁预制部分与后浇层结合面应设置粗糙面,粗糙面凹凸深度不小于6mm[5];叠合梁预制部分梁端应设置键槽且宜设置粗糙面,构造要求如图9所示[3]。

叠合梁预制部分吊点布置应使吊点处预制梁面的负弯矩与吊点之间的正弯矩大致相等。吊点按重心位置对称布置,沿梁厚居中布置;端部吊点距边最大尺寸不宜大于1000mm,两吊点之间最大间距不宜大于2400mm,且不宜布置在梁箍筋加密区,如图9所示。

图9 叠合梁预制部分梁端键槽构造示意

叠合梁预制部分配筋设计时,明确梁底筋、箍筋、腰筋、拉筋等钢筋规格、牌号、间距、抗震要求等。

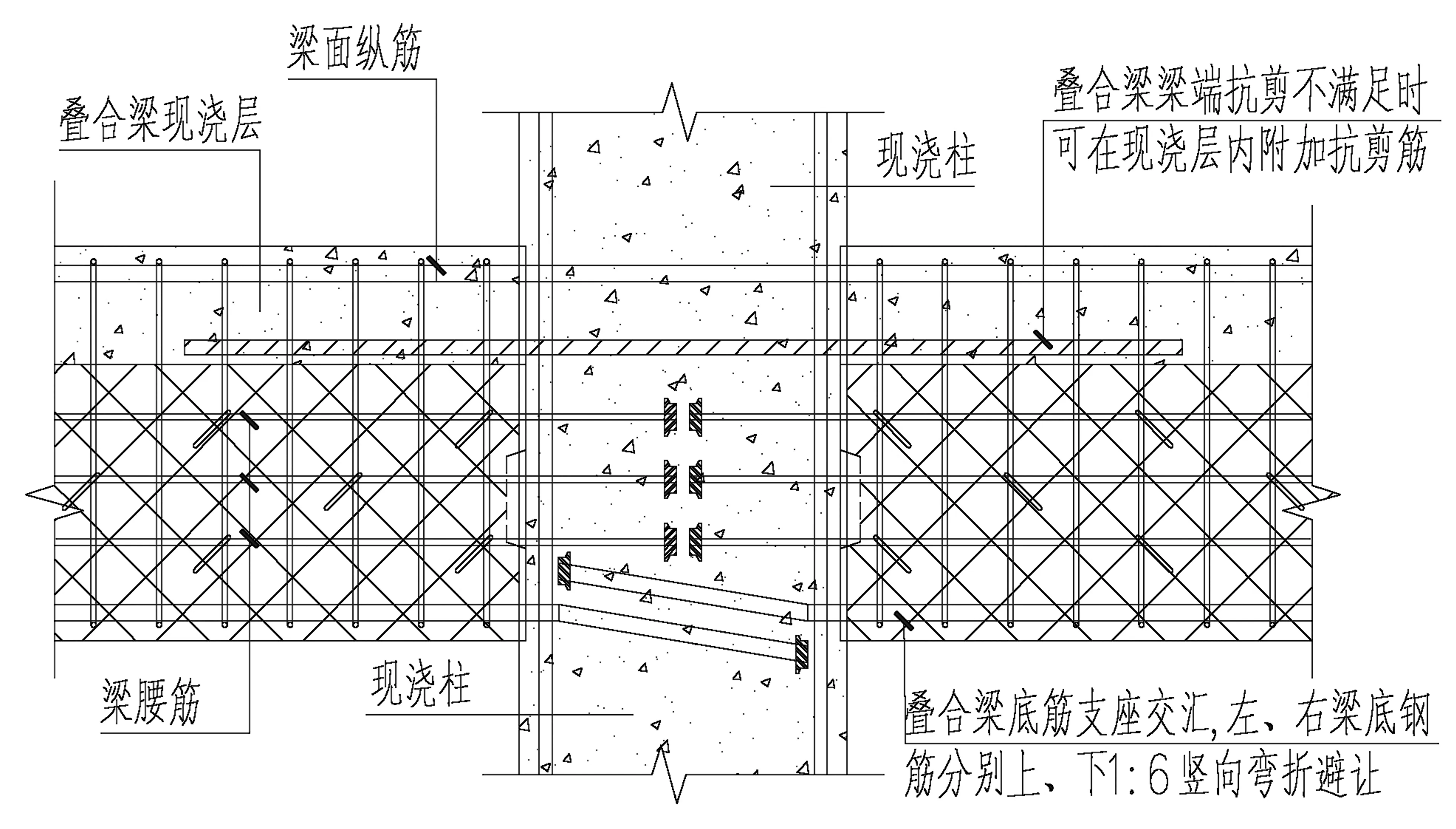

(1)叠合梁底筋:梁底支座钢筋越多,施工难度越大,根据《16G101》采用底筋部分锚入支座内做法,减少底筋锚入支座内数量,如图10所示;框架梁与墙柱齐平时,梁底侧面钢筋与墙柱钢筋碰撞,则将底筋按1∶6水平弯折锚入支座,或将梁底侧边受力筋内移,并设置不锚入支座的构造钢筋,如图10~图11所示;叠合梁底筋采用机械锚固时,注意机械锚固端头的净距要求:当不满足时,采用增加部分底筋锚固长度,使其错开;叠合梁在支座交汇时,为避免梁底钢筋碰撞,将左、右梁底钢筋分别上、下1∶6竖向弯折,避免碰撞,如图10所示。

图10 叠合梁底纵筋竖向避让详图

(2)叠合梁箍筋:抗震等级为一、二级框架梁的梁端加密区,采用封闭箍,叠合梁受扭时,采用整体封闭箍筋;整体封闭箍筋的搭接部分,宜设计在预制部分。其余情况,为方便梁面现浇叠合层钢筋绑扎,将箍筋设计为组合封闭箍筋,但会增加现场箍筋帽的绑扎工作。

(3)叠合梁腰筋:区分抗扭腰筋、构造腰筋的锚固要求:叠合梁腰筋与墙、柱纵筋碰撞时,将其按1∶6水平弯折,锚入支座(图11);叠合梁底筋及腰筋在梁端出筋时,注意避开梁端抗剪键(槽)(图12)。

图11 叠合梁底纵筋水平避让详图(一)

图12 叠合梁底纵筋水平避让详图(二)

4.3 预制楼梯深化设计要点

该项目预制楼梯,采用上端固定铰接于梯梁挑耳(图13),下端滑动支承于梯梁挑耳上(图14),基本消除了地震作用下梯板对主体结构受力和刚度的影响,结构传力清晰,计算结果可靠。预制楼梯不出钢筋,梯板制作、运输、吊装、就位等方便快捷。采用此做法时,梯梁会向内有所移动,一般梯梁后移300mm~500mm,楼梯间门口上方有梁,且影响楼梯间照明灯具布置,注意与建筑及电专业沟通。

图13 预制楼梯固定铰接节点

图14 预制楼梯滑动铰接节点

预制楼梯采用“立式”“卧式”、组合立模生产等。当采用“立式”生产时,楼梯侧面布置吊点用于脱模,双跑楼梯侧面吊点放置于梯井一侧,保证楼梯生产和脱模吊装底面平整,避免模具底面架空,减少脱模吊装楼梯凸角磕碰损坏;吊点布置尽量保证吊点中心与楼梯重心重合,采用“立式”生产时,双跑楼梯梯板较薄,脱模吊点布置于梯板侧面;吊点沿梯板厚度方向调整空间受限,由于踏步的存在,沿厚度方向无法保证中心重合,脱模时地面采取防护措施,且脱模时应保证混凝土强度达到100%,或在下侧踏步边缘配置构造防裂钢筋网。

5 结语

装配式钢筋混凝土结构拆分及深化设计,是集成一体化的设计,涵盖全专业、全过程,设计应实现全过程协调。拆分及深化设计过程,应整合设计全专业,并考虑工厂制作、运输、现场施工安装等可行性和便利性要求。