灰铁连体缸盖漏水缺陷的原因分析与改进措施

2019-10-09伍启华刘立强张其昌

季 托,王 超,伍启华,刘立强,张其昌

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261061)

我公司生产Y系列四缸轻型柴油机灰铸铁连体气缸盖,铁水牌号HT280,单件毛坯重量45kg,年产量40000台以上。其特点是壁薄、质量轻。本产品采用中频电炉熔炼工艺,浇注温度1410~1430℃。造型采用湿型砂造型工艺,一箱四件。上盖底盘芯采用三乙胺冷芯盒制芯工艺,气道芯及水腔芯采用覆膜砂热芯盒制芯工艺。浇注系统为底注式。自供料以来,加工后经湿式气密试漏检验,漏水缺陷废品占总废品数量比例90%以上。漏水部位主要集中在喷油器孔,经过电镜观察,确定漏水原因为缩松。

1 漏水原因的分析

1.1 漏水原因的确定

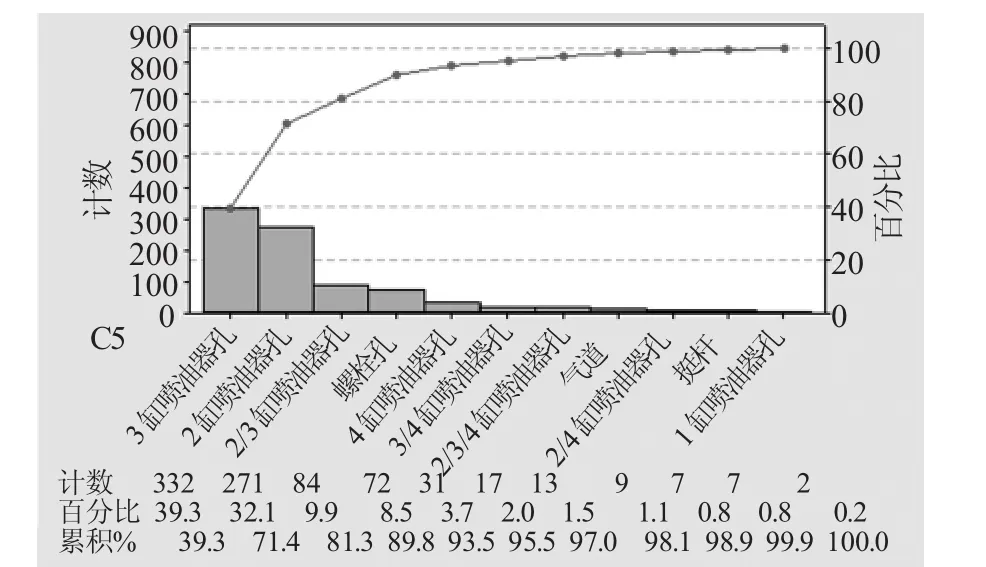

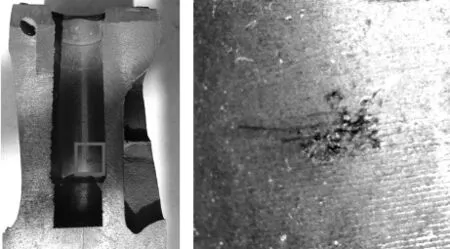

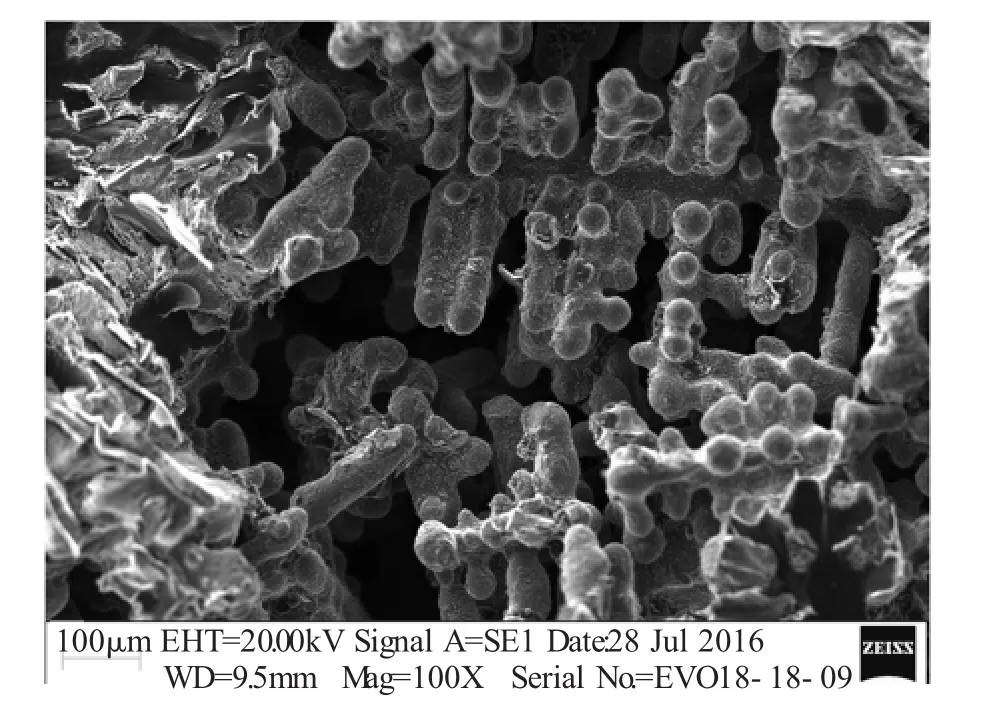

漏水位置主要集中在2、3缸喷油器孔(铸件共4缸),占漏水总数的80%以上。该孔孔径ø30mm,在铸件上不铸出,形成结构热节。经过钻孔加工后缺陷暴露出来,加工后在内壁可以清晰观察到灰色蜂窝状孔洞。使用扫描电镜观察缺陷形貌(放大100倍),可以看到树枝状结晶组织,局部有疏松的空洞,可以确定为缩松缺陷。

图1 统计漏水位置的柏拉图

图2 缺陷位置铸件解剖后形貌(左侧为缺陷位置,右侧为放大图)

1.2 缩松原因的分析

缸盖铸件为薄壁铸件,平均壁厚5mm,而喷油器孔处直径30mm(该孔不铸出),形成厚实的结构热节,浇注后冷却过程中冷速不均,缺陷部位最后凝固,因液相、共晶与固相收缩无法相抵,热节部位比四周薄壁凝固晚,因此薄壁补缩后无液态金属及时补缩,导致组织空洞出现[1]。

图3 扫描电镜观察缺陷形貌(100×)

2 内冷铁的设计与应用

内冷铁适用于薄壁有孤立热节的中小铸铁件(如本文中所述的柴油机气缸盖),可以有效地控制铸件的凝固顺序,调整铸件各部的冷却速度,促成定向顺序凝固或同时凝固。尤其是针对本铸件浇注系统,难以用冒口直接补缩的情况。

2.1 内冷铁的材质

内冷铁材质一般选用与铸件本体相同或相近的材料。生产验证未选用本体材质,原因为钢材价格低廉且进料渠道较多(参考多家柴油机铸造厂,包括锡柴、天长缸盖,钢材冷铁应用最为广泛)。验证选用材质为镀锡钢板,是使用冷轧钢板经冲压模塑性变形后电镀锡获得。内冷铁对表面质量要求较高,表面不能氧化、锈蚀,因此电镀锡以防止生锈。

2.2 内冷铁的形状与定位

内冷铁形状以简单为宜。复杂形状,如焊接定位翅等,可能带来熔合不良等问题,而且冷铁制作工艺复杂,焊接易变形,电镀困难,生产效率低,尺寸控制难,进而导致价格昂贵。

表1 光谱仪分析内冷铁材质 ωB/%

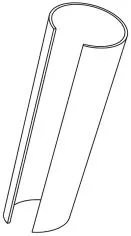

图4 内冷铁三维立体图

内冷铁形状设计为中空带缺口圆筒。厚度为0.8mm,其选择是根据热节圆大小确定,过薄起不到冷却效果,过厚可能造成熔合不良、裂纹等;直径根据砂芯孔径,即热节圆大小确定,稍大于砂芯孔径,使用时插入砂芯孔中,因圆筒不闭合本身具有弹性,能够撑住砂芯内表面,达到固定效果;长度以加工后不暴露为准;锥度及缺口角度起到避让砂芯的作用。此外,缺口可以为砂芯提供排气路径,设计锥度也可起到方便下入的作用。

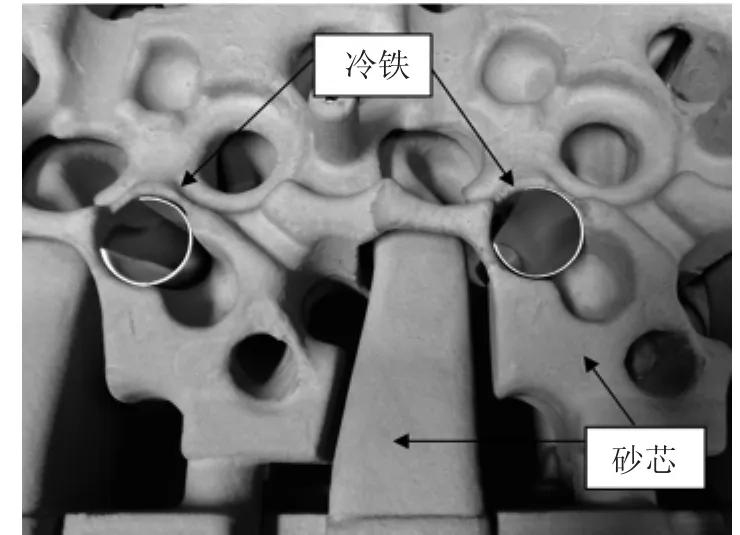

图5 放入冷铁后的组芯图

图6 实际应用照片

图7 光学显微镜观察金相(50×)

2.3 内冷铁的作用机理

2.3.1 金相观察

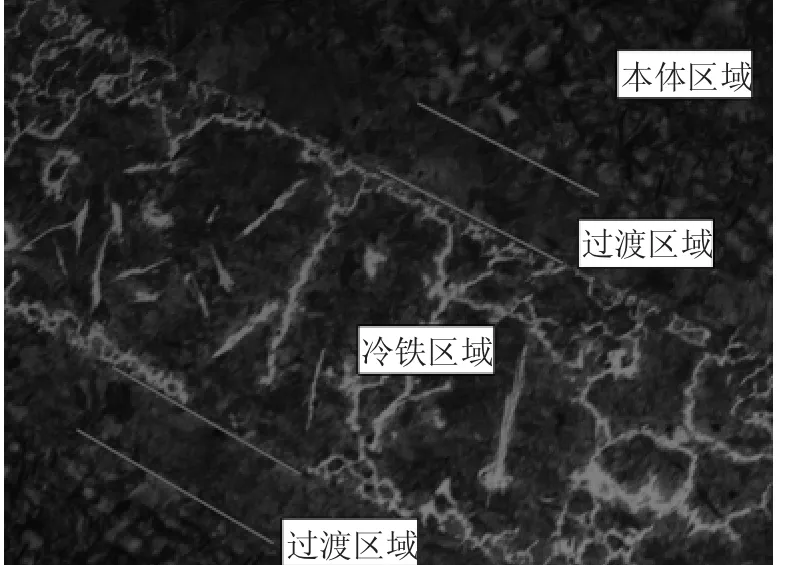

可以清晰观察到钢板轮廓,仅外表面部分熔化,与铸铁之间形成厚度为0.3mm过渡层(钢板区域宽度0.8mm)。熔合良好,没有微观裂缝或气孔。

2.3.2 硬度检测

铸件本体组织为珠光体+石墨,过渡层组织为珠光体,冷铁组织为珠光体+铁素体。使用维氏硬度机测量得出中间冷铁区域270~279HV,灰铁区域 206~230HV,过渡区域 240~260HV,冷铁区域硬度较高,钻孔过程中如果加工到可能出现打刀。

由此说明,内冷铁的作用为加速热节部位冷却,使缩松缺陷的位置由热节边缘推向中心(甚至消除),进而在钻孔后,去除缩松部位。此外,致密的冷铁层及过渡层也可起到防止渗漏的作用。

2.4 可能存在的风险

目前解剖样件虽熔合良好,但随着日后浇注系统的改进、新工艺的应用等,可能会造成熔合不良,因此需要持续观察。

此外,内冷铁未完全熔化,如果组芯时安放位置稍偏,可能会有加工硬点。凝固过程中应力不均可能造成微观裂纹等。

3 成分控制

3.1 控制碳当量及合金元素的加入量

铁液成分是影响铸件品质的主要因素,当浇注铁液碳当量下降时,铸件缩松倾向加剧[2]。锡有稳定珠光体,促进石墨化的作用。本产品铁水牌号为HT280,合金化工艺为Cu-Cr-Ni。适当提高硅含量,同时去镍加锡,验证一个批次(48台),效果较好。

3.2 控制二次孕育

炉前孕育后会出现孕育衰退,为减少衰退现象,需要二次孕育。我公司使用硅锆孕育剂,在浇注时随流注入。有文献指出,孕育效果越好,铸件凝固时的缩松倾向越大。然而,孕育量过小,达不到孕育效果,自补缩能力差。经过多批次生产验证,加入量控制在0.06%~0.08%。

4 其他工艺的探究

4.1 涂刷激冷涂料

碲是强烈的反石墨化元素,其熔点452℃,沸点1390℃,可使金属液急剧冷却,加快凝固速度,从而阻碍石墨化,细化晶粒[3]。

生产中涂刷碲涂料于砂芯圆孔周围,调整涂料密度试验多个批次,激冷效果均不明显。观察金相发现,涂刷位置出现明显的过冷D、E型石墨层,但未出现碳化物(白口层)。分析原因为覆膜砂粒度细(50/100),碲涂料(固含量高,粘度高,渗透性差)不易渗入,涂挂层薄,难以起到激冷作用。碲涂料在本公司另一产品的冷芯上应用时,效果良好。

4.2 改进浇冒系统

本产品采用平组立浇,因缺陷位置处于铸件中部,难以增设顶冒口,只能增设侧冒口。侧冒口的补缩工艺在其他产品做过验证,补缩效果不理想,分析原因为冒口颈形状不合理导致的难以补入,即补缩通道不畅通,以及冒口模数小或压头小导致的补缩不足。

此外,目前浇注系统为底部注入,如果在喷油器搭子处开设内浇道,给清理浇道残根带来不便,而且对温度场变化影响较大,可能影响铸件冷却条件,并进一步影响铸件本体性能。

5 效果

经过内冷铁的应用及铁水成分和孕育方式的控制,该系列气缸盖铸件漏水率降低80%,效果显著。

6 总结

(1)内冷铁对于解决铸铁件热节缩松缺陷有良好的效果,其设计的主要原则为根据铸件本体材料选择材质,形状需要综合考虑冷却效果、排气、定位、熔合、成本等因素。应用中需要注意芯组内放置内冷铁后,应尽快浇注,防止冷铁上聚集水分导致铸件产生气孔[4],而且需要定期监控,解剖铸件观察内冷铁与铸件间熔合情况,避免日后工艺改动对熔合情况的影响。

(2)对于解决灰铸铁气缸盖缩松漏水缺陷,调整铁水成分、增设冒口、优化浇注系统、涂覆激冷涂料等均为可行措施,具体采取哪种手段需要根据产品结构、缺陷位置、浇注系统的设计、型芯材料等铸造工艺综合考虑[5]。