一种冷射芯模具模块化制作的设计

2019-10-09刘岳,李冠

刘 岳,李 冠

(宁夏共享模具有限公司,宁夏银川 750021)

1 背景及其产品分析

冷射砂快速成型作为一种铸造型砂的制作方法,有效提升了铸造型砂生产效率与质量,同时节约人力需求[1]。然而冷射芯模费用较高,一般只在大批量铸件的模具中投入使用。而中、小批量产品因模具价格过高不能普及推广。降低此模具费用,成为其适用于中小批量件的关键。

2 实施方案

本设计方案提供一种射芯模块化制作方案,原理是将模具中重复制作部分固定模块化,不同的部分单独制作。更换不同部分实现模具间的切换。

本项目总体设计方案采用了先划分结构,多拆分固化部件。在优化甄别后,确定部件是否适合固化,解决结构改变后带来的问题。

2.1 划分结构

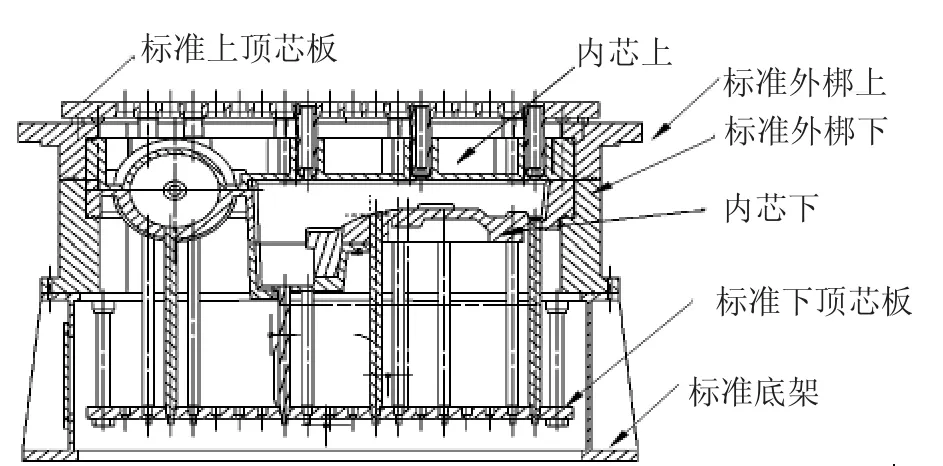

分析模具部件原理与作用,划分结构(如图1)。主要划分为两大类结构:一类主体件(如上模、下模、底架),另一类顶板结构(如射砂板、吹气板、上下顶芯板)。

图1 总体结构划分

主体结构以上模为例:上模主要功用为复制形状与设备对接。因其与设备对接外围尺寸固定,我们将上模一分为二。外围可制作成重复利用外梆,不同模具间制作互换内芯。这样外梆可各类模具通用。模芯则各个模具单独制作。两者实现准确对接并迅速互换即可。技术课题研究两者如何对接、互换且不能提高装配在其上面部件制作难度等问题。下模、底架做同样设计处理。

顶板结构以射砂板为例:射砂板主要作用为安装射砂嘴对接设备。因其与设备对接外围尺寸固定,我们将其通用。在不影响射砂性能前提下更改射嘴结构与安装方式并使不同产品在标准射板上可调间距最小。技术课题研究如何解决上述问题。

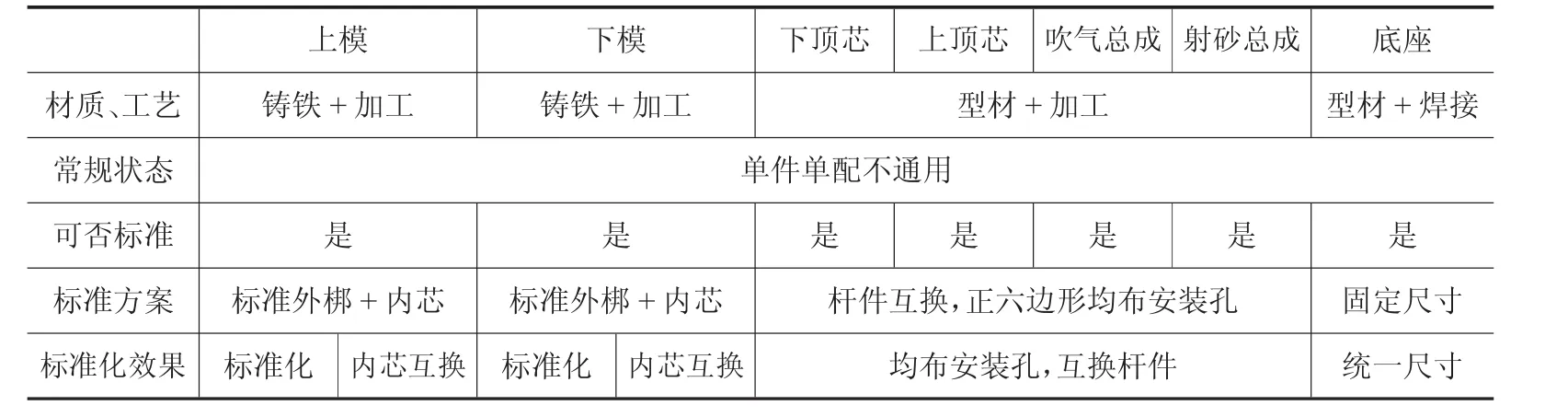

表1 标准化方案

整体模具通过上述两种方案,横向比较各类铸件射芯模具结构之间的类似与不同。从部件作用出发将模具各部件拆分为可固化与专用两类[2]。

2.2 互换、通用方案设计

总体方案:固化上下框架、射砂板、顶芯板、吹气板等、只更换内芯与顶杆(如表1),实现模具间互换主体部件可重复利用。

细节方案:射砂嘴、顶杆互换间距越小越有利于杆件布置。射砂板、吹气板、上下顶芯板更换设计(图2),更改射砂嘴结构、板件分布正六边形标准孔缩短更换间距至50mm,使射嘴、顶杆在不同形状砂型中能很好的调控。

3 制造难点梳理及解决办法

3.1难点处理

标准化设计完成后,由于机构增多,各部件装配体部件平均由3个增加到6个(图3),各部件制造精度等级提高,制作难度加大。

更改下顶芯杆设计连接方式由卡扣连接更改为接触式连接(图4)[3],实现功效的同时又解决了因尺结构分割造成寸传递增多带来的部件精度过高难制作、难组装问题。

3.2强度模拟

图4 解决办法

开孔后,整体力学性能能否满足,需分析模拟后验证,利用应力分析软件模拟,模拟结果满足要求(如图 5)。

3.3 试用问题解决

图5 强度模拟

互换射砂中,出现顶杆无法回位问题(如图6)。分析发现新结构顶杆依靠重力回位的过程中当存在卡滞时将无法回位。此时在顶杆与顶板接触式连接处使用强力磁铁产生回位力有效解决了顶杆回位问题。

图6 解决办法示意

4 结论

反复更换20余次,每套产品生产2000批次,射砂质量较稳定(如图7)并达到如下收益:

图7 射砂质量稳定

(1)制作周期从50天缩短至30天,节约20天;

(2)优化模具结构达到了部件功效,同时降低部件制造精度等级;

(3)冷射芯模费用下降48%;

(4)拓宽冷射芯模使用范围;

(5)巧妙将正六边形可调间距最小应用于标准安装板设计,大大提升重复利用标准模板的通用性;

(6)更改下顶芯杆设计连接方式由卡扣连接更改为接触式连接,降低部件制作精度。

目前每次更换需要用时4小时,更换时间比较长,需要对顶杆安装互换方式做优化改进。

射芯模模具中的一半可重复利用与固化。究其根本原因是模具与设备界限没有合理、严格的界定。后期应将各类射芯模做可固化统计积累,然后与设备厂家沟通,讨论重新划分模具与设备界限,避免模具重复结构过多。