改性三聚氰胺水泥添加剂的制备及性能评价

2019-09-26□姜雪

□姜 雪

德国在1964年成功研发三聚氰胺系列高效减水剂(SMF)后,其就以高减水率、显著的早强效果和生产中无三废排出等诸多优点,广泛应用在混泥土外加剂领域。本文主要探究三聚氰胺脲醛树脂SMUF的最佳合成条件及对产物性能的检测评价[1~2]。内容包括:通过实验探索SMUF最佳合成条件;测定产物中SMUF含量,并用红外光谱对产物进行表征;通过测定其对水泥的沉降量、起泡性、和净浆流动度等对产品进行性能评价。

一、磺化三聚氰胺脲醛树脂的合成

(一)药品及仪器。药品:甲醛(37.0%~40.0%)、三聚氰胺(纯度99.9%,ρ=1,570Kg/m3)、亚硫酸氢钠、尿素(≥99.0%),以上试剂均为分析纯;氢氧化钠(2.5mol/l)、硫酸(30%),均为自行配置。仪器:三颈烧瓶(250ML)、温度计(量程250℃,最小刻度2℃)、电热恒温水浴锅(恒温范围37~100℃,功率500W)、J-H精密电动增力搅拌器(功率60W)、DHG-9070电热恒温鼓风干燥箱、截椎圆模(自制金属制品)、傅立叶变换红外光谱仪(FTIR-8400S)、比色皿(25ml)。

(二)合成反应原理。磺甲基化反应机理为:三聚氰胺(C3N3(NH2)3)、磺酸基(-SO3H)和甲醛(HCHO)在碱性条件下作用生成羟甲基磺酸钠,同时三聚氰胺上的-NH2脱去一个氢离子,使-NH2带负电,然后羟甲基磺酸钠加成到带负电的-NH2上生成磺甲基三聚氰胺,磺甲基三聚氰胺再与羟甲基脲生成SMUF[3]。反应如下:

(2-1)

(2-2)

(2-3)

(2-4)

碱性重排反应主要使大分子结构中某些弱键、支链等缠接结构断裂,使树脂稳定,对最终产品性能无影响。如式(2-5)所示:

(2-5)

(三)磺化三聚氰胺脲醛树脂的合成反应步骤。

1.磺甲基化反应。在250ml三颈瓶中加入甲醛并调至碱性升温至适当温度,随后加入三聚氰胺、尿素和亚硫酸氢钠,间隔30min加4.0ml、2.5mol/l的NaOH,使体系pH保持在10~12,加热至80℃,反应90min。此阶段产品为无色澄清溶液。

2.缩合反应。使温度降低至50℃,加30%硫酸溶液调节pH在4~5,保持溶液环境,反应90min。此阶段产品为无色澄清有粘度的液体。

3.稳定阶段。升温至80℃,加5.0ml、2.5mol/L氢氧化钠调pH为8~9,保持溶液环境,反应60min。最终产物为无色有粘度的液体,放置冷却后呈白色或淡黄色浊液。

(四)合成工艺条件的优化。根据大量实验结果得知,三聚氰胺和磺化剂掺入时的摩尔比为1∶1时最佳。再者考虑到成本,所以选择了尿素掺量为30%(摩尔百分数)作为研究对象,设计如下优化实验。

表2 工艺条件优化实验

二、磺化三聚氰胺脲醛树脂的表征及性能测定

(一)磺化三聚氰胺脲醛树脂的表征。

1.固体含量的测定。

(1)仪器。AE200天平(精确至0.0001g)、DHG-9070电热恒温鼓风干燥箱。

(2)实验步骤。采用GB/T 8077-2000固含量的测定方法如下所述[4]:第一,将容量为40ml的洁净烧杯放入烘箱内,设置温度为105℃,待温度上升至设定温度后烘干时间30min。烘干完成后,将其冷却为常温后称重。不断重复上述步骤直至烧杯重量恒定。设其质量为M0;第二,将被测试样装入已重量恒定的烧杯之中,称其总质量,设其质量为Ml;固体产品质量:1.0000~2.0000g;液体产品质量:3.0000~5.0000g;第三,将称好的试样及烧杯继续放入烘箱内,设置温度为105℃,待温度上升至设定温度后烘干2h,将其冷却为常温后称重。不断重复上述步骤直至重量恒定,设其质量为M2。

(3)固含量的计算。固体含量X,按下式计算:

X=(M2-M0)/(Ml-M0)

式中:X—固体含量,%。

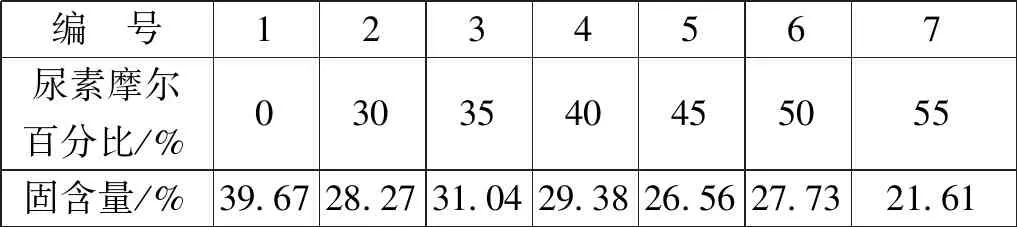

(4)结果表示。如表3所示。

表3 磺化三聚氰胺脲醛树脂固含量

图2-1 U的摩尔含量与固含量

由表3可知,产品中加入摩尔百分含量为35%的尿素改性剂时固含量最高。

图2-2 SMUF红外光谱图谱

2.红外吸收光谱分析。从MUSF红外光谱图中看到:第一,1211.2131cm-1处有明显的强吸收带,据此推断有S-O的伸缩振动,表明分子中有磺酸基团(-SO3)-1[5];第二,3419.5553cm-1处吸收表明MUSF分子中存在羟基基团(-OH);第三,2958.6000cm-1处吸收表明MUSF分子中存在亚甲基基团(-CH2)。

(二)磺化三聚氰胺脲醛树脂的性能测定。

1.水泥净浆流动度测定。

(1)仪器及药品。仪器:水泥净浆搅拌机、分析天平(0.0001g)、刮刀、截锥圆模(自制金属制品)、玻璃板(400×400mm,厚5mm)、秒表、钢直尺(300mm)[6]。药品:水泥(标号:PC32.5)。

(2)试验步骤。单次实验用水量:105g;水泥用量300g;减水剂参量3g。

依据GB/T8077-2000,高效减水剂的水泥净浆流动度的测定方法如下所述进行试验。

(3)结果表达。用水量:105g;水泥用量300g;减水剂参量3g。

表4 树脂中尿素含量对净浆流动度影响

图3 U摩尔含量与净浆流动度之间关系

由图3可知,尿素摩尔含量为30%时,水泥有最佳流动度,为69.5mm。水泥净浆流动度随着尿素质量的增加而减小。

2.起泡性测定。测定减水剂水溶液的起泡性(发泡高度和消泡时间),可衡量在掺加减水剂配制混凝土时引进气泡的程度。

试验方法:取10毫升含有10%减水剂的水溶液,倒入比色管中,量其原始高度。然后剧烈振动20次后,迅速测量产生泡沫的高度,后静置至泡沫完全消失,再测量液面高度,即得到试液的发泡高度。试验过程中需用秒表计录消泡时间:从静置开始到泡沫完全消失至露出液面的时间[7]。

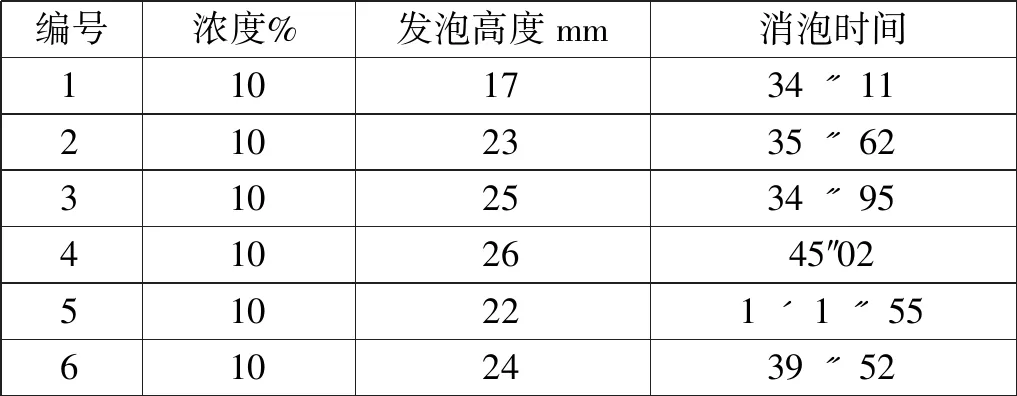

表5 MUSF起泡性

由此实验结果可知,1号样和3号样消泡时间最短,1号样发泡高度最低。

图4

3.水泥沉降试验。该方法可直观地反映出减水剂对水泥扩散性能的影响。

试验方法:在25ml比色管(或其他细长试管)中放入用分析天平准确称量的减水剂30mg,加水30ml,待其完全溶解后,加入水泥6g,振荡均匀,上下翻动30次,静置30min,用手快速振荡200次,再静置。每隔一定时间记录混浊液面沉下的数值。

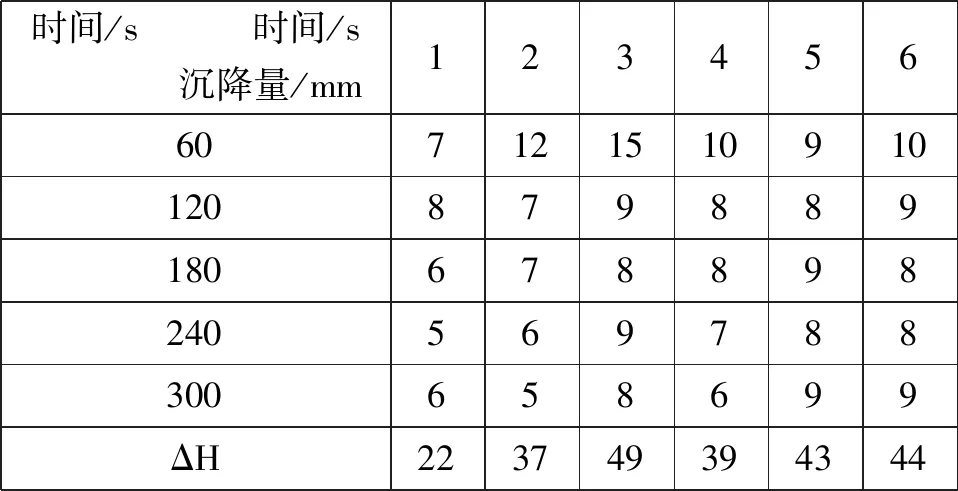

表6 MUSF沉降量测定

图5 水泥沉降实验

结果分析:沉降的快慢能反映减水剂的扩散性能,沉下量愈小则扩散性能愈好。由表6判断出,1号样品沉降最小,则其扩散性能最好。

4.减水率测定[8]。采用水泥为测试物测定减水率。

测定方法:先测定基准水泥扩散度为69.5mm时用水量W0(g),再按同样方法测定掺减水剂水泥扩散度为69.5mm时的用水量W1(g),则水泥减水率可由下式计算:

水泥减水率(%)=[(W0-W1)/W0]100%

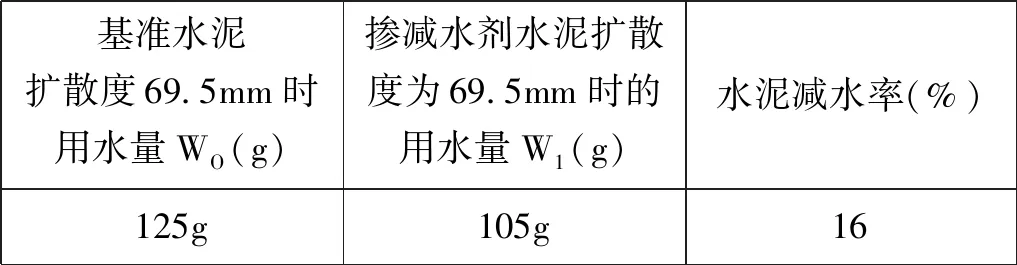

根据净浆流动度测定结果,2号样有最佳净浆流动度,所以本次实验测定了2号样减水率,具体情况如表7所示。

表7 2号样减水率测定

注:减水剂在水泥中掺量为3%

三、结语

本文以尿素为改性剂采用三步法合成了改性三聚氰胺甲醛脲醛树脂(MUSF)水泥减水剂,并通过考察改性剂尿素的用量以及酸性缩聚时pH等优化了合成工艺条件。

通过测定其固含量及红外对其进行了表征,并探究了其化学结构的变化。同时,通过测定最终产物的水泥净浆流动度、起泡性、沉降量等对其进行了性能评价。得到如下结论:第一,酸性缩聚时最佳pH为5;第二,原料中尿素掺量为30%(摩尔百分数)时可得最佳产品。即达较高净浆度和减水率,扩散性能较好,且可以有效降低成本;第三,原料中尿素掺量达30%(摩尔百分数)时,随着尿素量的增加,净浆流动度相应减小。