从铜电解净化系统浓缩黄渣中回收电积铜镍技术研究

2019-09-23薛小军牛海波

薛小军, 牛海波, 杨 扬, 陈 超

(陕西瑞凯环保科技有限公司, 陕西 西安 710065)

0 前言

电解铜生产过程中,粗铜中含有少量的镍、钴、铅、锌、铁、镁、钙、锰及微量的贵金属,随着电解过程的进行,粗铜不断的溶解电解液中杂质离子在电解液中逐渐积累,一些不溶杂质成阳极泥脱落下来,而可溶的一部分杂质在积累到一定程度,就会影响铜电解的正常运行,为确保铜电解的正常运行,就必须对铜电解液进行定期、定量的开路处理。在电解液开路过程中会产出一定量黄渣[1]。由于采用浓缩结晶的物理反应过程从电积脱铜液中回收,结晶过程中不可避免有硫酸铜随之析出,由于未进行精制,不能回收其中的铜及其他有价金属,国内大多数铜冶炼厂目前对所产的黄渣以粗硫酸镍初级产品的形式对外销售,其中所含的其它有价金属未计价销售,且黄渣在储存、运输过程中易潮解,对运输、储存和加工利用带来一定的难度[2]。

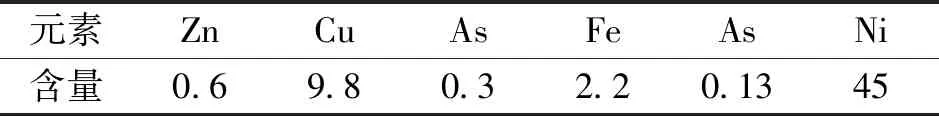

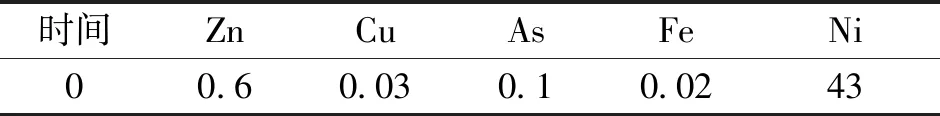

黄渣是电解液脱铜后液经浓缩产出的含镍废渣(也称粗制硫酸镍),主要成分如表1所示。

表1 黄渣成分表 %

采用焙烧—浸出—除杂—除铜—蒸发结晶,精制硫酸镍是目前处理黄渣的主要流程。该法生产流程长、有价金属铜没有回收、镍金属的回收率低;黄渣含水高,焙烧能耗大。

湍流电解技术是将阴阳极放置在密闭筒状槽体内,含金属离子溶液在槽体内依靠动能形成湍流,在电场的作用下,阴离子向阳极定向移动,阳离子向阴极定向移动,通过控制一定的技术条件,获得的金属阳离子在阴极得到电子沉积析出,从而根据金属离子的析出电位选择性析出电积金属产品。

采用湍流电解工艺处理黄渣,首先将黄渣用水浸出,浸出液直接进行湍流电解回收铜,铜电解后液再经过净化后电沉积回收镍。

1 黄渣处理工艺

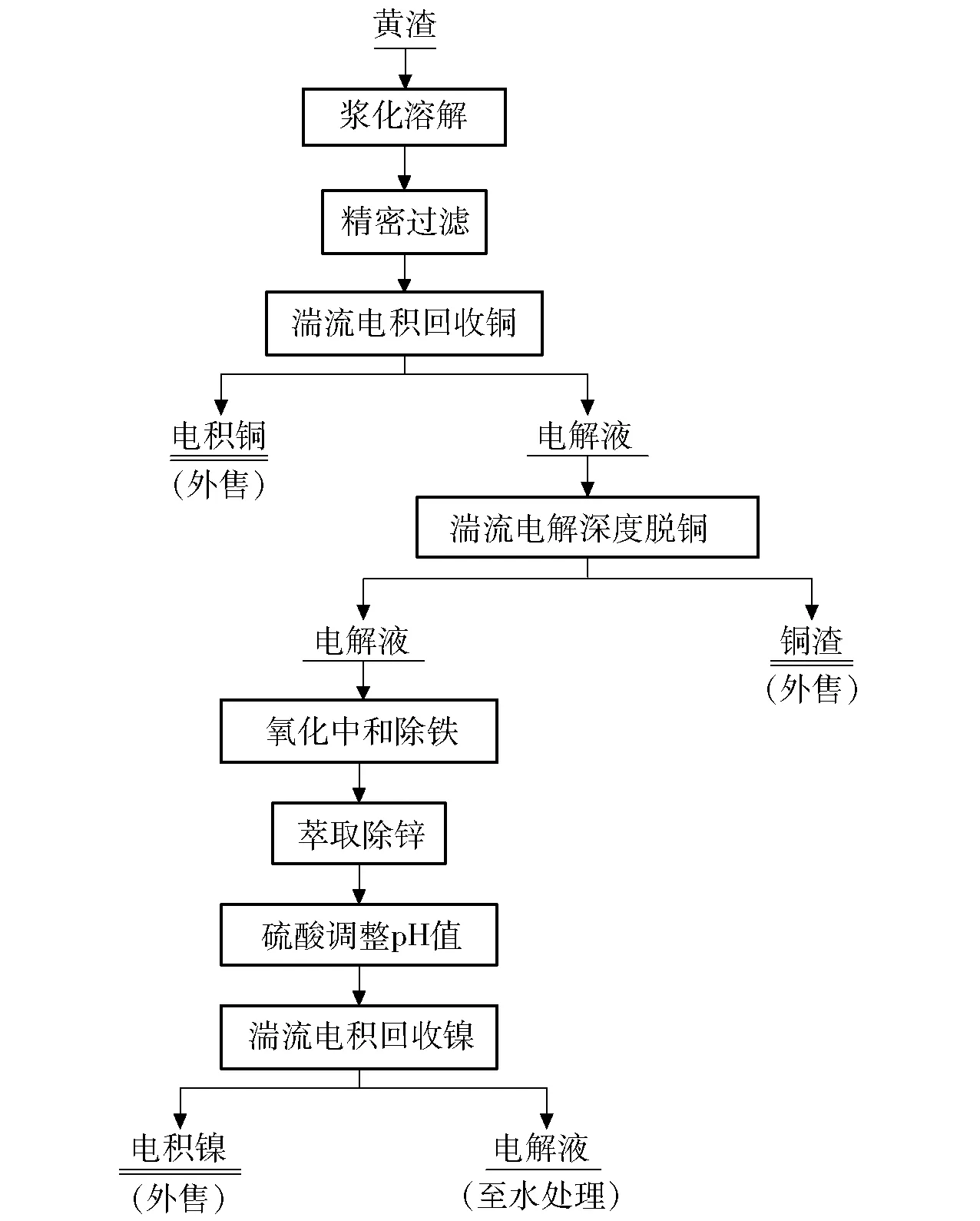

黄渣回收铜、镍工艺流程如图1所示。

图1 黄渣湍流电解回收铜镍流程图

技术参数及工艺描述如下文所述。

1.1 黄渣浸出

1.1.1 黄渣物相组成

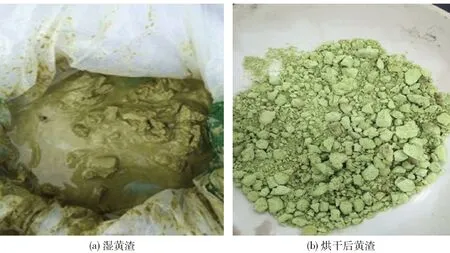

黄渣由铜电解净化系统脱铜后液浓缩而成,主要成分为NiSO4和H2SO4,还有Co、Cu、Fe、Pb、Zn、Mn、Cd、Ca、Mg、Na等多种金属杂质,呈糊状,具有很强的腐蚀性,湿渣颜色为黄色,烘干后呈黄绿色,如图2所示。

1.1.2 黄渣浸出

黄渣中的Ni、Cu、Fe、Zn等主要以硫酸盐的形式存在,在使用水浸出过程中Fe、Ni、Cu、Zn很容易经浸出进入溶液当中。

黄渣用水浸出,控制反应温度大于80 ℃,反应液固比4∶1,浸出时间为2 h,浸出完成后进行液固分离,浸出渣2级水洗,洗水返回浸出,水洗渣烘干,渣率为1.47%,浸出液成分如表2所示。

1.2 黄渣浸出液电解回收铜

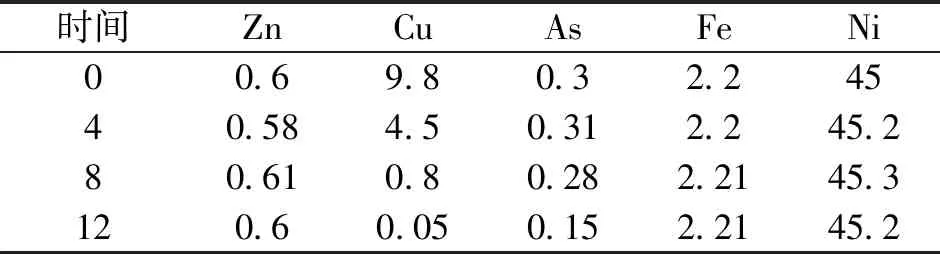

采用湍流电解槽,控制电流密度250 A/m2,结果如表3所示。

在电积过程中,溶液中的铜优先析出,在铜离子浓度下降至0.8 g/L以下时,溶液中砷浓度开始明显下降,始极片出现而黑铜渣(砷铜渣),继续进行电解脱铜,将溶液中的铜离子浓度降低至0.05 g/L,此时湍流电解脱铜电流效率已经降低至20%,考虑能耗问题,不再进行电解脱铜。电解脱铜过程中其他金属离子浓度变化不大。

1.3 除铁

含铁高的情况下采用黄钠铁矾法除铁,用固体氯酸钠作氧化剂,在高温、pH=2.0的条件下氧化,生成的是黄钠铁矾沉淀,这种沉淀颗粒大,比表面积小,沉淀速度快,易于过滤,同时相对于氢氧化铁沉淀不易吸附镍。

含铁低的情况下,采用中和除铁的工艺沉淀除铁。三价铁开始沉淀pH=2.8,到沉淀完全时pH=4.77,二价铁开始沉淀pH=6.7,到沉淀完全时pH=9.5,二价铁沉淀pH值与二价镍大致相同,将溶液中的二价铁氧化成三价铁就能够实现中和过程铁镍的分离。在酸性条件下,氧化中和水解沉铁反应如下:

图2 黄渣的表观性状

表2 黄渣浸出液成分表 g/L

表3 黄渣浸出液电积回收铜记录表 g/L

采用氧化钙或氢氧化钠调整电解后液溶液pH至4.7,过程中加入双氧水氧化二价铁,双氧水的加入量按照每吨Fe2+加1.2 t双氧水(30%)[3]。除铁后液主要成分如表4所示。

表4 除铁后液成分表 g/L

在中和除铁过程中,少量镍以夹带或沉淀的方式进行除铁渣中,造成镍损失,控制终点pH为4.5可以降低除铁渣量,降低除铁中镍的夹带。

1.4 萃取除杂

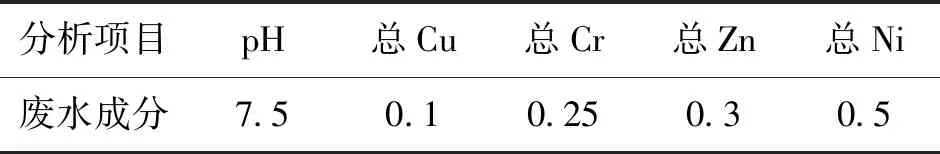

硫酸镍液除铁后,因为溶液中含有一定量的锰、锌、铁及少量铜,需进一步净化除去。使溶液中的Mn2+≤0.005 g/L,Cu2+≤0.01 g/L,Zn2+≤0.001 g/L,Fe≤0.01 g/L。

采用P204萃取进行除杂,P204萃取剂进行多级串联连续萃取时,金属离子的萃取率会随着萃取级数的增加而递减,P204是一元弱酸,可以用氢氧化钠中和得到P204钠盐,利用P204钠盐在pH值为6的条件下进行萃取除杂,各种金属离子按一定顺序排列,在一定的pH条件下,其被萃能力为Fe3+>Zn2+>Cu2+>Mn2+>Co2+>Ni2+>Na+。利用这一特性对硫酸镍溶液进行深度除杂。

使用P204- Na进行萃取除杂,萃取剂浓度25%,相比2∶1,pH值4.5,2 mol/L硫酸反萃Zn、Mn、Cu,6 mol/L盐酸反萃铁。

萃取过程采用两级皂化、六级萃取、三级反萃、三级洗铁,萃余液中杂质含量就能够满足镍电积前液要求。

1.5 硫酸镍电积

采用湍流电解技术电积金属镍,电积温度为常温,电流密度为500 A/m2,电积过程中电解液pH控制在2.5~3.0,电解液中硼酸加入量为10.0 g/L。电解过程使用5%氢氧化钠溶液维持溶液电解过程中pH在2.5~3.0,不能使溶液pH值低于2.0或高于3.5,pH值过低反生析氢反应,pH值过高则产出Ni2O3,要避免电解液调整pH产生绿色氢氧化镍沉淀黏附在始极片上。电积过程主要反应如下:

阴极反应:Ni2++2e=Ni

2H++2e=H2

阳极反应:2H2O-4e=4H++O2

1.5.1 杂质对电积镍质量的影响

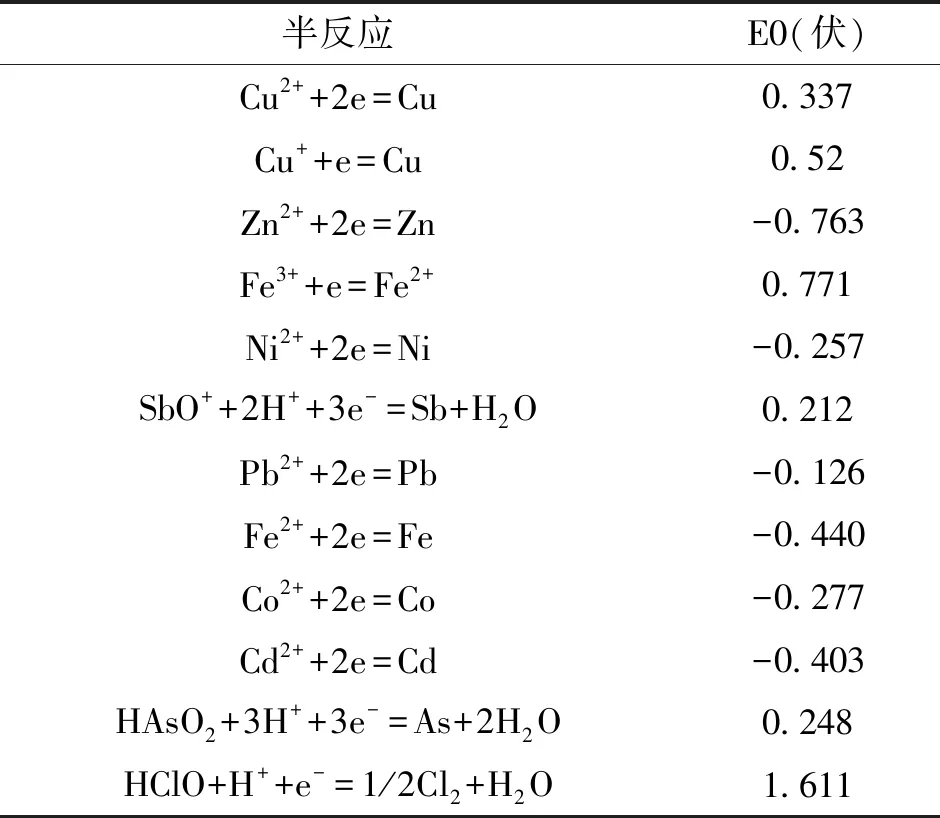

如表3所示,硫酸镍溶液中含有一定量的Zn2+、Cd2+、Fe2+及少量的Pb2+、As3+等金属杂质,在25 ℃酸性溶液中这些金属离子的电极电位如表5所示[4]。

表5 标准电极电位表

溶液中杂质电极电位低于镍的电极电位只有Zn和Cd,Co的电极电位与Ni的接近,控制溶液中镍离子浓度可以产出合格电积镍,当溶液中镍离子浓度降低至浓度低于Co浓度时,采用BEW湍流电解技术可以使Ni、Co同析出,达到脱除Ni、Co的目的;Fe3+/Fe2+在溶液中重复放电,会影响电解过程的电流效率;铜在镍电积过程中优先于镍析出,必须在电沉积前除去。

传统硫酸镍电积采用阴极袋技术,将阴极置于阴极隔膜袋,在氯化体系采用阳极隔膜袋技术。湍流电积过程溶液快速流动,消除浓差极化,降低氢离子放电造成的电效降低及氢气富集,湍流电积槽体为全密封,阳极产生的氧气或氯气和电解液经脱气和pH值调节后返回电积,在不使用隔膜袋的情况下产出电积镍产品。

1.5.2 BEW湍流电解技术对杂质的控制

湍流电积技术进行镍的电积过程中,铜的去除极为重要,黄渣溶解液进行铜回收后仍需要进一步除铜;锌的电位虽然远远小于镍的电位,但在含有少量Zn2+的条件下,会与镍形成合金层,影响电积镍的品质,另外溶液中Zn2+(0.02 g/L)会造成电积镍出现黑条纹,低电流密度区发黑,Fe2+(0.05 g/L)会造成镍层发脆,产生针孔,采用氧化沉铁除去;Cr6+(0.01 g/L)会造成镍阴极黑且脆,过高(0.1 g/L)时电解不出来镍,采用还原沉淀处理(使用连二亚硫酸钠在60 ℃还原,调节pH至5沉淀过滤,再用双氧水除去过量保险粉);另外NO-(0.1 g/L)过高也会造成镍板变脆,电流效率变差,在pH值小于2的条件下使用高电流密度脱除。有机物会造成镍发脆、发黑,使用双氧水加活性炭过滤。

1.5.3 BEW湍流电解回收镍过程中添加剂的加入量

硼酸在镍电解液中是一种缓冲剂。每种电解液,在一定的条件下,pH值只有维持在一定的范围内,才能使电解过程顺利进行。硼酸就是起稳定pH值作用的成分。在电解过程中电解液中H+放电,会使电解液的酸度下降,此时,硼酸水解,以保证 pH值维持在工艺范围内。控制溶液pH值为2.5~3.0,加入10 g/L硼酸(硼酸能够维持电解液pH值得稳定,硼酸浓度过高,因溶解度较小而析出,硼酸含量过低,缓冲作用太弱,pH值不稳定)进行电解。

阴极氢的析出,降低了阴极的电流密度,且氢气气泡在阴极表面还会造成镍层出现针孔,加入十二烷基硫酸钠能够降低阴极表面与溶液之间的界面张力,使气泡容易离开电极表面。一般加入量为0.05~0.1 g/L。

有机添加剂在电解液中的含量虽然很少,但作用很大。除了可使电积镍光亮之外,还决定了电积镍的机械和化学性能。降低镍板内应力,增加镍板韧性。防止爆皮和破裂。

湍流电解镍产品如图3所示。

图3 湍流电解镍产品

湍流电积镍的化学成分如表6所示。从表6可知,电积镍化学成分完全达到了GB/T6516—2010中Ni9950牌号电积镍的要求。

表6 电积镍化学成分表

1.5.4 电解液开路处理

硫酸镍溶液虽然杂质很少,Na的浓度却很高。电积贫液的开路主要取决于溶液中钠离子的浓度([Na+]≤50 g/L),需确保电积循环液在运行过程中不出现结晶情况,钠离子的存在会影响溶液的粘度,添加碳酸钠调节溶液pH至8~8.5,生成碱式碳酸镍沉淀,沉淀经过滤、洗涤,可与Na分离形成碳酸镍渣,返回前端前液制备工序,获得硫酸镍溶液;沉镍洗涤后液是唯一排放的工艺废水,废水的检测结果如表7所示。

表7 外排洗钠废水主要成分 mg/L

工艺外排的沉镍过滤洗涤液可以达到国家污水综合排放标准的要求。

2 结论

采用湍流电解技术能够有效回收铜电解净化过程的黄渣中的铜和镍,产出符合国标的电积铜和电积镍。

由于湍流电积削弱了反应过程的浓差极化现象,使电解沉积向着更有利于金属离子分步分离的方式进行,湍流电积镍过程中,不需要在隔膜条件下依然能够获得阴极产品。