烧结球团环冷机高温废气余热回收应用与研究

2019-09-23何铁牛

何铁牛

(太原钢铁(集团)有限公司矿业分公司 峨口铁矿, 山西 代县 034207)

0 前言

峨口铁矿是太原钢铁(集团)有限公司主要球团矿原料基地,150万t/a竖炉烧结球团厂始建于1990年,2003年将150万t/a竖窑球团的基础上通过局部利旧,改造为220万t/a链篦机+回转窑+环冷机烧结球团厂,2004年底建成并开始试生产,12月正式投产,主要担负峨口铁矿220万t/a铁矿粉烧结球团生产任务,到2018年底累计生产烧结球团3 000万t左右。

峨口铁矿烧结球团厂为链篦机+回转窑+环冷机生产工艺,链篦机为B4.5×46 m,有效面积为207 m2,主要作用是预热和运输生球;回转窑为Φ5.9×38 m,主要作用是中心喷煤及高温加热烧结生球;环冷机为13B426,中经为Φ18.5 m,冷却台车数量40组,冷却烧结球能力300 t/h,有效冷却面积为121 m2,主要作用是冷却烧结后的高温熟球,环冷机给料球温度≤1 250 ℃,经过环冷机循环风冷却后,卸料球温度≤150 ℃。改进前烧结球团厂生产过程中在环冷机上产生大量高温废气(高温尾气或高温烟气)直接排放于大气中,对周围环境产生较大污染。还有改进前球团厂采用2台20 t燃煤锅炉给球团工业园区及生活区供暖,烧结球团高温尾气和锅炉废气烟尘对周边空气和环境产生较大的污染。近年来,随着社会的发展,新环保法对烧结球团厂生产提出更高标准和更严要求,因此现在烧结球团企业,必须回收利用烧结球团所产生的高温污染尾气,替代改进前2台20 t取暖燃煤锅炉,降低取暖成本,节省煤耗,减少污染物排放,改善环境,提升竞争力和生存空间,具有极大经济效益、社会意义和推广价值。

1 改进前环冷机高温废气余热排放现状

1.1 改进前环冷机高温废气排放现状

改进前烧结球团厂环冷机循环风冷却高温球团矿(1 250 ℃左右)生产后高温废气直接排放于大气中,没有经过余热回收利用和脱硫、脱硝环保工艺处理,环冷机烟囱直接排放废气中二氧化硫浓度达到3 000 mg/m3,排放温度达到150 ℃以上,由于国家新环保法的实施,高温废气必须经过脱硫、脱硝等改造后,才能高空排放。2017年初环冷机高温废气经过余热回收利用、脱硫和脱硝环保工艺改进后,烟囱内废气二氧化硫排放浓度≤100 mg/m3,排放温度≤60 ℃,大大低于国家环保标准,实现了超低排放。

1.2 改进前2台20 t燃煤锅炉现状

改进前烧结球团厂采用2台20 t燃煤锅炉给球团工业园区供暖,每小时消耗燃煤2.5 t/台,消耗燃煤18 000 t/a,燃煤锅炉烟囱直接排放二氧化硫废气380 t/a,氮氧化物废气150 t/a,直接排放颗粒烟尘废物400 t/a;由于新环保法的实施,改进前2台20 t燃煤锅炉必须停产升级,高温废气排放必须符合国家新环保法的超低排放要求,或者对2台20 t燃煤锅炉排放高温烟气进行脱硫和脱硝改造,才能继续使用,需要环保改造投资800多万元。

2 高温废气余热回收应用研究与改进措施

2017年太原钢铁(集团)有限公司峨口铁矿球团厂(简称峨口球团厂)组织设计院和工程总公司,针对峨口球团厂生产实际,从球团生产工艺入手,进行环冷机高温废气数据采集统计和实际监测结果分析(见表1),通过对与能源相关的工序的温度、流量、压力的连续监测、采集,将其数据与前后工序数据对比、诊断,最终在环冷机与鼓干风机之间,现场有一定的高温尾气应用空间经过相关专家多次交流、探讨和测算,结合球团厂生产实际,完成了余热回收锅炉设计参数(见表2)和环冷机高温废气利用翅片管余热回收锅炉的研究、应用和技术改造,替代改进前2台20 t燃煤锅炉,每年可减少燃煤18 000 t,大大减少二氧化硫及二氧化碳等烟气排放,极大减少环境污染。

表1 环冷机高温废气采集统计与检测结果

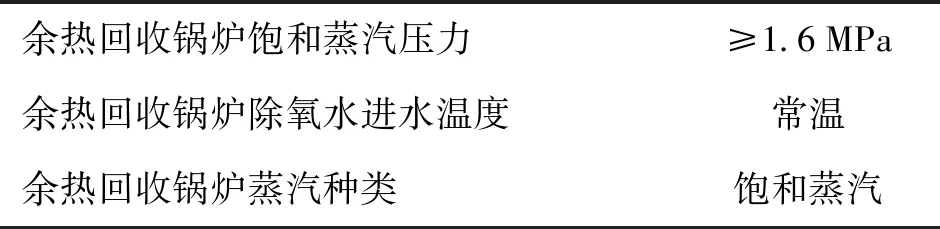

表2 余热回收锅炉设计参数

2.1 环冷机高温废气应用与研究

烧结球团环冷机高温废气余热回收利用翅片管式锅炉(高效热交换器)代替改进前2台20 t燃煤锅炉,极大减少二氧化硫及二氧化碳烟气排放量,减少环境污染,该系统是专门为烧结球团工艺环冷机回收高温废气余热利用而专门研究的,设计环冷机余热回收锅炉工艺流程系统图(见图1),该余热回收系统主要由翅片管式废气余热回收锅炉(高效热交换器)、连接管路、废气自动调节阀等组成,蒸发器受热面设计了专业的螺旋翅片管,具有强化传热及传热效率高等优点,因而其余热回收系统整套装置具有传热效率高,运行可靠,操作简单,维修方便,工作安全稳定,寿命长,结构紧凑,外形美观、采暖成本低等特点。利用余热回收锅炉所产生蒸汽可用于生活,取暖或澡堂用汽,也可以加热混合料,冬天用于取暖,夏天用于发电。

图1 环冷机余热回收锅炉工艺流程系统图

2.2 环冷机余热回收锅炉设计与计算

(1)每小时余热回收热量应根据废气进、出温度及尾气流量等按公式(1)确定:

Qh≥Cp×G×(T入口-T出口)×R

(1)

式中Qh—每小时回收热量,Kcal/h或kW/h;

Cp—尾气定压比热,kJ (kg·℃);

G—理论高温废气质量流量(计算),kg/h;

T入口—烟气(废气)入口温度,℃;

T出口—烟气(废气)出口温度,℃;

R—换热效率,常数系数。

(2)每小时节省煤量应根据煤炭发热值及燃烧效率等按公式(2)确定:

Mh=Qh/Qd/(100-μ)%

(2)

式中Mh—每小时省煤量,kg/h;

Qh—每小时回收热量,kW/h;

Qd—煤燃烧发热值(计算),kcal/kg;

μ—锅炉煤不完全燃烧率,%。

表3 余热回收锅炉热交换检测与计算结果

2.3 环冷机余热回收锅炉软化水系统设计

新水经过软化系统软化后的软化水经除氧器除氧进入锅炉锅筒,锅筒内的软化水经下降炉管流进蒸发器,蒸发器由环冷机高温废气使炉管内的软化水加热,产生的汽水混合物沿炉管上升到达锅筒,为了得到更纯净的蒸汽,该系统设置了二次汽水分离装置,经二次分离后的比较纯净的饱和蒸汽送至球团工业园区供暖。锅炉锅筒由给水泵补水,蒸发器由下降炉管从锅筒内补水,蒸发器与锅筒之间可形成水汽的自然循环;经多次热力循环设计与校核,该系统为自然循环锅炉,自身水动力足以克服系统阻力,将蒸汽送到分汽缸,直至送到用户。

2.4 环冷机余热回收锅炉高温废气回收系统设计

余热回收锅炉(热交换器)设置于环冷机与链篦机之间的旁通烟道,通过主烟道与旁通烟道的高温烟气由调节阀自动调整,保证进入余热回收锅炉烟气(废气)入口温度T入口为400 ℃左右,通过余热回收锅炉热利用后的烟气出口温度T出口为254 ℃左右;次高温烟气254 ℃左右再进一步进行余热回收利用,预热链篦机上面输送的生球,因此经过链篦机鼓干风机废气温度T出口为254 ℃左右,满足链篦机鼓干段生球预热温度,生球预热所需烟气温度可以电脑调节,(该参数可通过电脑画面随时设置),设计高温废气余热回收工艺流程及总图布置示意图(如图2所示),废气经过再一次余热利用后,低温废气又经过脱硫和脱硝环保工艺处理后,废气直接排放,排放二氧化硫浓度≤100 mg/m3,排放温度≤60 ℃,大大低于国家环保标准,实现了超低排放。

图2 高温废气余热回收工艺流程及总图布置示意图

3 余热回收锅炉改造后运行状况

2017年7月12日,太钢峨口铁矿组织工程总公司承担了球团厂《环冷机高温废气余热回收利用工程总承包合同》,经过设计院精心设计,严格施工,于2017年10月21日进行煮炉和试运行,于10月24日20时转入正式生产运行。

以上为烧结球团厂环冷机高温废气余热回收利用锅炉24小时运行记录,通过数据分析,该余热回收系统运行参数全部达到或优于设计要求,通过了设备性能达标测试。

表4 2018年1月25至26日余热回收锅炉运行记录

4 高温废气余热回收技术应用与研究

4.1 稳定水动力循环研究

余热回收锅炉翅片管式蒸发器是由若干个联箱组构成,每个联箱组单独进出锅筒,形成若干个简单自然循环回路,使水动力循环系统稳定可靠,热偏差小,安全性好。

4.2 提高综合传热效率研究

余热回收锅炉翅片管式蒸发器的传热是高温废气通过管壁传导,将热量直接传递给软化水,进行相态换热,属一次性换热,同时由于炉管内是水汽混合物而管外是高温废气,管内的换热系数较管外大的多,因此总的传热系数主要决定于管外的换热系数,通过在炉管外表面焊接翅片来增大炉管外表面积,强化管外的换热条件,从而达到强化传热、提高热效率的目的。

4.3 提高受热面耐磨性研究

由于环冷机高温尾气中携带大量烟尘,在设计余热回收装置时,为了强化传热,蒸发器管束采用了螺旋焊接翅片管,翅片的重要辅助功能是在耐磨性方面起到良好作用。一方面高温尾气中含尘颗粒首先与肋片相撞击,失去了部分动能;另一方面废气斜向冲刷,废气经翅片后在管子的纵向和横向做绕流运动,灰尘颗粒速度发生分解,又损失了部分动能,从而减弱了对换热管磨损和冲击力,因而保护了换热管,提高受热面耐磨性。

4.4 优化余热回收系统研究

余热回收系统在设计过程中,借鉴炼铁厂烧结矿余热回收应用锅炉并对其进行优化,减小设备(水侧、汽侧)自身阻力,克服了螺旋焊接翅片管增大系统阻力的缺点,利用螺旋输送的优点增大汽水循环动力,使设备结构紧凑、外形美观合理。

5 改进后效益

5.1 企业效益

余热回收项目实施后,根据上面公式(1 环冷机余热回收工艺流程系统图)计算回收余热Qh为4 138 200~6 860 700 kcal/h,可解决55 000~91 000 m2厂区供暖,完全可以代替改进前球团工业园区2台20 t燃煤锅炉供暖。

(1)改进前:2台20 t燃煤锅炉供暖,需要燃煤690~1 143 kg/h(平均按916 kg/h计算),矿区按150天采暖期,煤750元/t(包括储运、人工、排渣),电费0.5元/kW,用煤成本为916×24×150×750/1 000/10 000=247.32万元;改进前2台20 t燃煤锅炉维护检修成本为100万元(前几年平均值);改进前2台20 t燃煤锅炉需要司炉工12人,人工成本为80万元;改进前2台20 t燃煤锅炉需要循环水泵一供一备功率约17.5 kW,燃煤系统功率20 kW,电气及仪表耗电5 kW,用电成本为(17.5+5+20)×24×150×0.5/10 000=7.65万元;因此,改进前2台20 t燃煤锅炉供暖成本每年合计为247.32+100+80+7.65=434.97万元。

(2)改进后:用1台余热锅炉代替2台20 t燃煤锅炉,现在余热应用锅炉需要循环水泵一供一备功率约17.5 kW,电气及仪表耗电5 kW,用电成本为(17.5+5)×24×150×0.5/10 000=4.05万元;设备维护检修费按设备投资150万元的3%计算为150×0.03=4.5万元;1台余热锅炉需要司炉工4人,人工成本为27万元;因此,改进后余热锅炉每年需要成本4.05+4.5+27=35.55万元。

(3)综上所述,通过改进前后的对比,改进后每年可节省成本为434.97-35.55=399.42万元。

5.2 社会效益

(1)拆除2台20 t燃煤锅炉,可减少燃煤消耗18 000 t/a,减少二氧化硫废气排放380 t/a,减少氮氧化物废气排放150 t/a,减少烟尘颗粒废物排放400 t/a,环保效益巨大;

(2)高温尾气余热回收利用实施后,可减少环冷机烟囱排放二氧化碳8 935 t/a,二氧化硫及氮氧化物排放102.4 t/a。

6 结语

烧结球团厂环冷机高温废气余热回收利用实施二年后,效果很好,巧妙应用环冷机三段高温废气设计余热应用翅片管式锅炉(高效热交换器),蒸发器受热面设计采用专业的螺旋翅片管,具有强化传热及传输效率高等优点,因而高温尾气余热利用整套系统具有传热效率高,工作安全稳定,寿命长,结构紧凑、外形美观等特点,多项经济技术指标达到国内领先水平,获得良好社会经济效益,即节约能源,减少污染,又降低供暖成本,具有很强的实用性和操作性,值得推广。