频谱分析在sm风机故障诊断上的应用

2019-09-23苏磊,时宁

苏 磊,时 宁

(天津钢铁集团有限公司精密诊断中心,天津300301)

0 引言

天津钢铁集团有限公司高线厂自成立以来,是中国北方地区最大的优质线材生产基地之一。该厂主要产品有低碳钢热轧圆盘条,制丝用低碳钢热轧盘条、优质碳素钢热轧盘条、焊接用钢盘条、气体保护电焊用碳钢焊丝盘条、预应力pc钢棒用热轧盘条等一系列产品,产品被广泛应用于国家重点工程建设项目,远销美国、欧洲、日本、韩国等国家。优质产品的生产依靠优良的设备,高线厂sm风机是生产各型盘条的关键设备。由于盘条生产是流水线作业,在设备生产运行时,由于sm风机叶轮转速过高,其是否能安全稳定运行对高线厂的生产至关重要,我们利用设备诊断技术对该风机进行定期监测时发现,该风机振动值明显异常增大,利用频谱分析理论对该风机状态进行初判,发现不平衡是导致该现象的主要原因。我们通过动平衡恢复技术为sm风机叶片添加了各种重量的配重,最终使sm风机恢复了正常运行,为高线厂的正常生产创造了有利条件。

1 设备功能及主要技术参数

1.1 设备功能

高线厂sm风机主要采用高线厂盘条轧后强制冷却环冷工艺,进而得到通条均匀的索氏体金相组织。该组织后内部片层较薄,片层厚度约为800~1 500 ù,因此具有良好的综合机械性能,sm风机风冷特性能将温度控制在650~600℃进行回火,所得到的回火索氏中的碳化物分散度很大,呈球状,使产品具有更好的机械性能。

1.2 主要技术参数

主电机转速:1 350 r/min;主电机动率:400 kW;主电机最大转速:1 464 r/min;测试仪器:容知RH802频谱分析仪。

1.3 设备传动图及主要振动监测点位

图1为高线厂sm风机外观图,图中数字字母代表风机机组测点顺序。

图1 SM风机外观图

2 振动异常原因分析及测量数据和频谱图

2.1 研究趋势

设备诊断技术与频谱分析是指通过测定设备的某个较为单一的特征参数(例如振动、温度等),来检查其状态是正常或异常。当特征参数值少于允许值便认为正常,否则为异常。而设备故障诊断技术是一种了解和掌握设备在使用过程中的状态,确定其整体或局部是正常或异常。早期发现故障及其原因,并能预报故障的技术。通俗的讲,它是一种给设备看病的技术。设备的状态监测与故障诊断既有区别又有联系,因此我们将这种技术应用在高速旋转设备的监测上。通过不断实践,我们在高线厂sm风机的监测工作中总结出一整套工作方法。

2.2 测量数据和频谱图

2.2.1 测点路径

天钢进行中故障诊断高线SM风机位置2H8k速度波形(2-1k)

采样时间:2019-03-29,09:44:27;

采样频率:2560Hz。

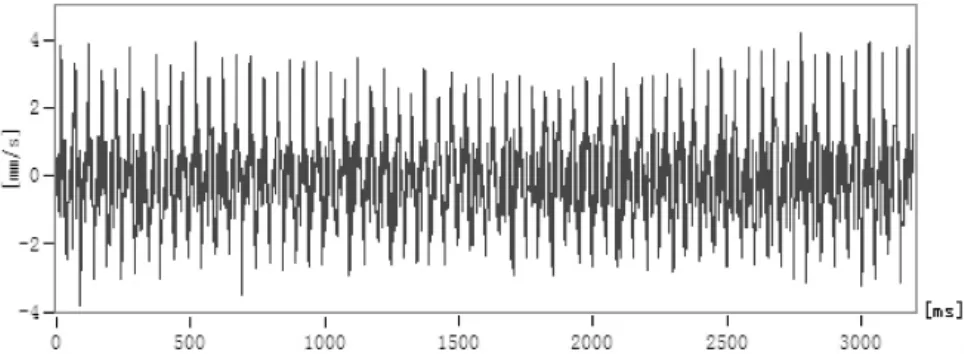

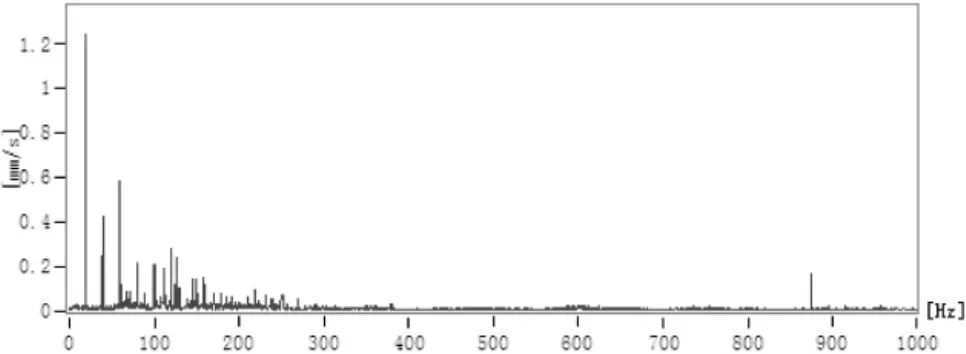

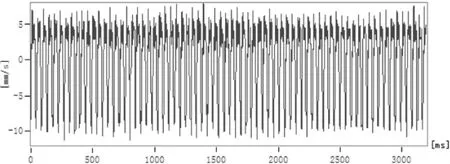

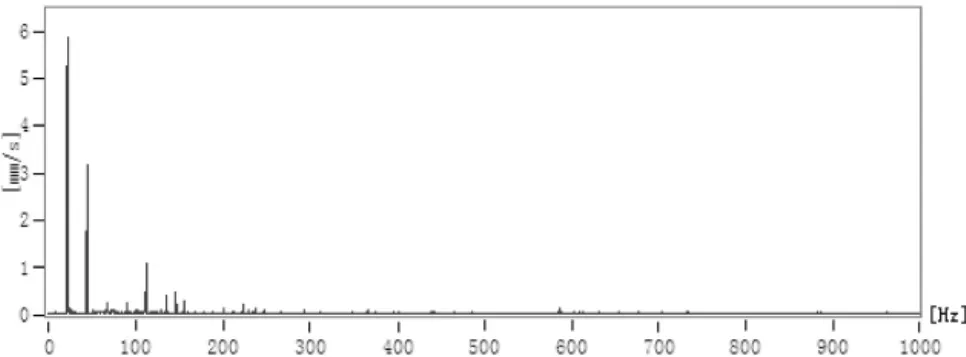

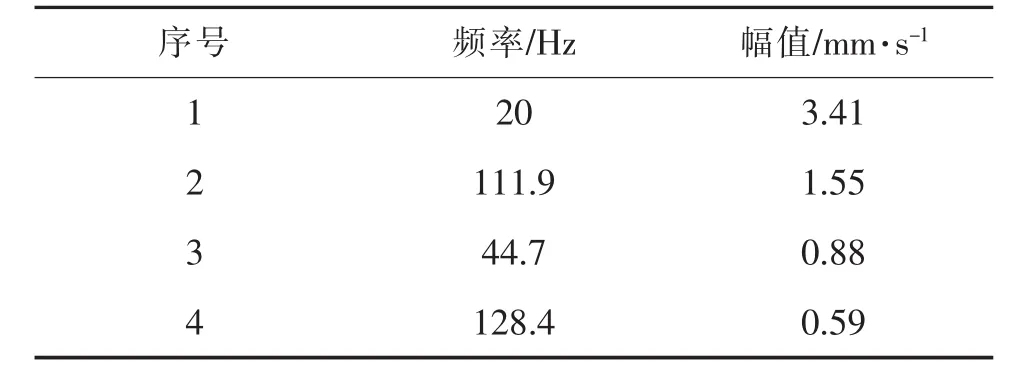

sm风机2H时域波形见图2。sm风机2H振动频谱见图3。频率及幅值见表1。

图2 sm风机2H时域波形

2.2.2 测点路径

天钢进行中故障诊断高线2#线1#SM风机位置3H8k速度波形(2-1k)

采样时间:2019-04-18,14:32:21;

图3 sm风机2H振动频谱

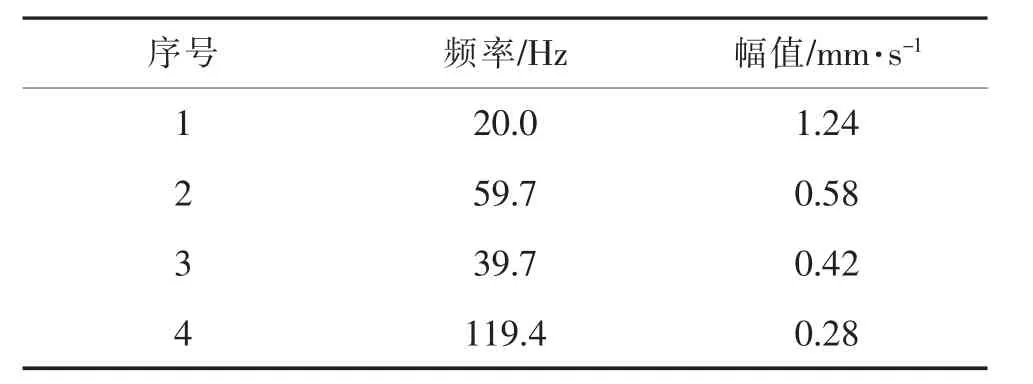

表1 频率及幅值关系图

采样频率:2560Hz。

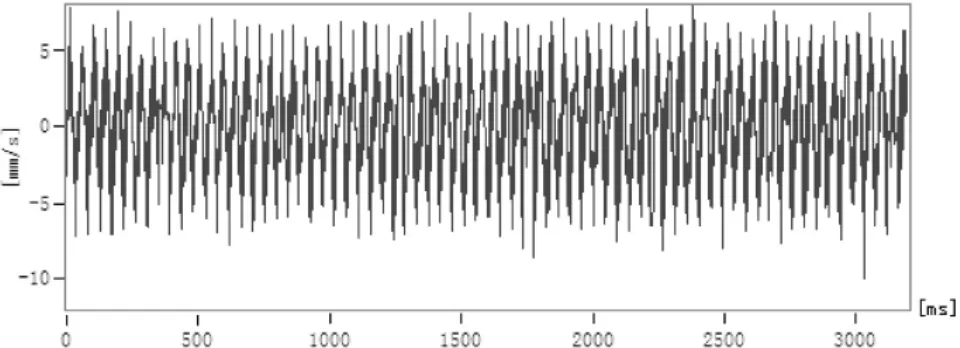

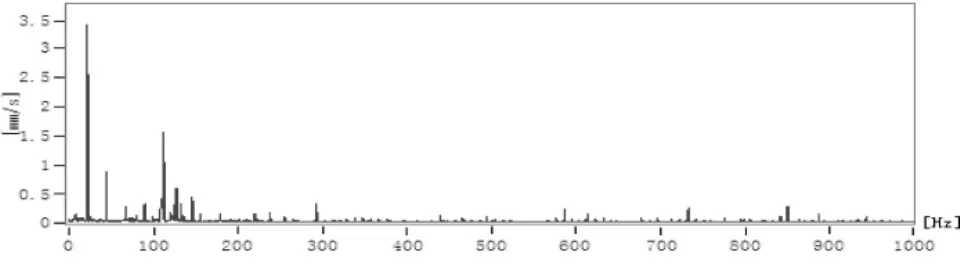

sm风机3H时域波形见图4。sm风机3H振动频谱见图5。

图4 sm风机3H时域波形

图5 sm风机3H振动频谱

2.2.3 测点路径

天钢进行中故障诊断高线厂SM风机位置4H8k速度波形(2-1k)。

采样时间:2019-04-18,14:32:57;

采样频率:2560Hz。

图6 sm风机4H时域波形

sm风机4H时域波形见图6。sm风机4H振动频谱见图7。频率与幅值关系见表2。

图7 sm风机4H振动频谱

表2 频率与幅值关系表

2.3 振动异常原因分析

SM风机是一种将原动机的机械能转换为输送气体、给予气体能量的机械,它是高线厂生产盘条产品不可缺少的重要设备,由于运行条件恶劣,因此在运行过程中常导致故障率高较高,据有关资料统计数据表明,高线厂sm风机平均每年发生2次故障,从而导致整条生产线非计划停机造成重大损失。

常见故障类型主要有:滚动轴承超过规定值或轴承磨损值;由外来物或者灰尘造成叶轮与叶轮,叶轮与机壳撞击;由于过载、轴变形造成叶轮碰撞;由于过热造成叶轮与机壳进口处摩擦;由于积垢或者异物使叶轮失去平衡;地脚螺栓及其他紧固件松动。

结合测量数据及振动谱图显示,振动频谱主要以20 Hz振动频率1倍频率为主,符合由于积垢或者异物使叶轮失去平衡的故障现象。这类缺陷常见于风机叶轮振动异常,原因主要是风机在运行中振动突然上升,当气体进入叶轮时,与旋转的叶片工作面存在一定的角度,根据流体力学原理,气体在叶片非工作面一定有漩涡产生,于是气体中的灰尘由于漩涡作用会慢慢的沉积在非工作面上,sm风机叶片较容易积灰。当积灰达到一定重量时,由于叶轮旋转离心力的作用,将一部分大块的积灰甩出叶轮。由于各叶片上的积灰不可能完全均匀一致,聚集或者可甩走的积灰不一定同步,结果因为叶轮积灰不均匀导致叶轮质量分布不平衡,从而使sm风机振动值增大。高线SM风机轴承振动在20Hz频率下达到3.41 mm/s,先实施现场动平衡校正,消除异常振动。

3 故障处理

首先启动风机测量原始振动大小和相位,必须在转速达到稳定值后测量数据,然后根据该转子的尺寸重量,试重73 g。在叶轮驱动侧前盘适当位置,测量试重后振动大小和相位,根据原始振动和试重后振动大小、相位、试重重量和角度,计算该叶轮需要配重的重量和角度,制作相应配重块,加焊条共计配重约230 g。在叶轮相应的位置焊牢,配重后风机最大振动下降至2 mm/s,进一步处理风机软地脚问题后,风机最大振动降至1 mm/s,能够满足生产需求。完成现场动平衡校正。校正后风机轴承振动大幅下降,在风机最高转速下,风机最大轴承振动由2 mm/s降至1 mm/s,基本消除了叶轮不平衡故障,风机达到安全运行状态。

4 结束语

此次通过对高线厂sm风机现场诊断并进行动平衡的实践应用,说明运用精密诊断技术消除高线厂sm风机设备的异常振动问题是非常可行且有效的。但不是所有的振动异常都可以通过动平衡解决,之前现场部分运行管理人员遇到振动异常,觉得只要进行风机动平衡校正就可以解决,但经过现场实际诊断,电机与减速箱联轴器连接不良是最主要的原因,因此要具体问题具体分析。精密诊断分析消除振动异常与传统拆卸风机叶轮在平衡机上做动平衡相比具有明显优势,可以节省检修时间和检修费用,大大缩短设备停机时间,为生产创造有利条件。通过大量实践经验的总结发现,精密诊断技术具有更广阔的应用前景。高线厂sm风机经过半年多的连续运行,设备再无振动异常现象发生。在今后的运行生产中,还需不断完善操作、维护、检修保养制度,优化设备工作状态,挖掘风机潜力,延长风机使用寿命,为高线厂的稳定生产提供有力的设备保障。