Q345E厚规格钢板的生产工艺研究

2019-09-23王佩鑫

王佩鑫

(天津钢铁集团有限公司,天津300301)

0 引言

目前中厚板市场产能过剩,但厚板需求却难以满足,用量相对较大且附加值较高。天钢中厚板厂为了进一步提升市场竞争力,提升钢板质量,在现有设备条件下,选用250 mm厚的板坯进行轧制生产,通过优化成分,设计炼钢、连铸和轧制工艺以及轧机潜能释放,采用高温低速大压下的工艺路线,实现了80 mm厚规格Q345E钢板的轧制生产。

1 成分设计

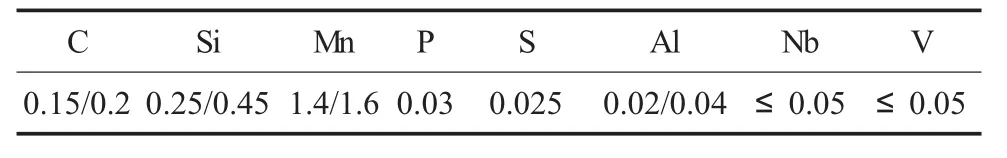

厚规格Q345E钢板的工艺性能与成分控制息息相关,化学成分设计如表1所示。通过在钢中加入适量的Nb和V,以实现细化晶粒、析出强化的目的。Nb在加热过程中固溶于奥氏体中,可延缓奥氏体再结晶,起到细化晶粒的作用。由于Nb在高温过程几乎不析出,因此,钢中加入的Nb在加速冷却后,奥氏体向铁素体转变过程中起到沉淀强化的作用。V在900℃左右以V(CN)第二相形式析出,起到第二相强化的作用,同时能有效阻止晶粒的长大,改善钢的强韧性和延伸率。

表1 生产用Q345E钢的化学成分 /%

2 工艺设计

2.1 冶炼工艺控制

冶炼过程中,转炉加强终点出钢操作,保证温度与成分双命中,严格控制P的含量,LF精炼采取白渣操作,加强底吹搅拌,降低钢中自由氧,进一步降低S含量,保证钢水的纯净度,以确保Q345E的强度与冲击韧性符合国家标准的要求。

2.2 连铸工艺控制

采用250 mm断面的连铸坯轧制生产80 mm厚钢板。铸坯的质量直接影响钢板厚度方向性能,因此在连铸过程中,采用了多种措施以提高用于轧制厚板的铸坯。研究表明[1],连铸过程采用动态轻压下技术,可以明显改善铸坯的中心偏析,将铸坯的中心偏析和中心疏松的级别控制在一个良好水平。因此,为了改善铸坯的内部质量,连铸机采用动态轻压下技术,以减轻或消除铸坯中心偏析和疏松。为了防止或减轻铸坯凝固过程中柱状晶搭桥,扩大等轴晶区,进一步减轻铸坯中心的偏析程度,生产过程中也采用了电磁搅拌技术。同时,为了保证铸坯的表面质量,应确保拉速稳定。

2.3 轧制工艺控制

轧制厚规格钢板时,由于轧制的总压缩比小、心部变形量较薄规格钢板小,中心疏松与偏析缺陷难以消除,因此在轧制过程中应注重增加对心部变形的渗透,采用高温低速大压下的工艺制度,通过增加钢板的心部变形量,提高钢板的中心质量,进而保证钢板心部力学性能良好和探伤合格。因此,对加热制度、轧制温度和压下规程分别进行以下优化。

2.3.1 加热制度

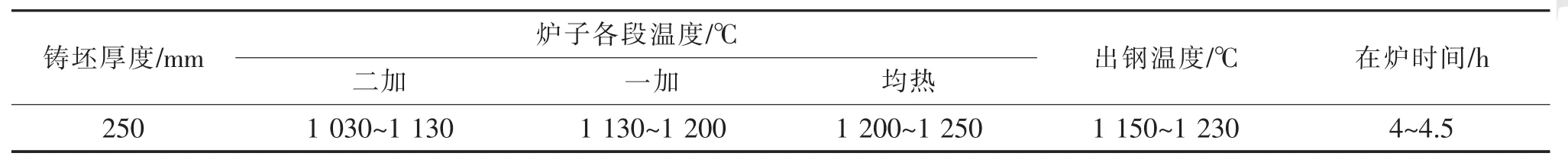

选用250 mm厚的板坯轧制生产80 mm厚规格钢板,加热温度的控制非常重要。为保证加热温度的均匀性及铸坯心部高温度的需求,连铸坯采用热送热装入炉,同时铸坯在加热炉采用高温加热,加热时间控制在4.0~4.5h,以确保板坯上下表面和板坯内外温度的均匀性。研究表明[2],加热温度对含Nb钢的强度影响非常敏感。Nb的固溶温度比较高,只有在较高的加热温度下,才能实现Nb元素的有效固溶,但加热温度过高,原始奥氏体晶粒会急剧长大,因此实际加热温度不能过高。综合考虑上述因素,加热温度控制在1 200~1 280℃,均热阶段温度控制在1 200~1 250℃。具体加热温度制度如表2所示。

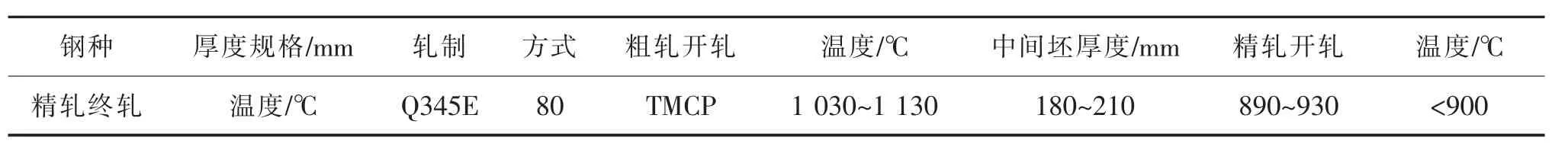

2.3.2 轧制温度

轧制过程中确保精轧开轧温度控制在890~930℃,终轧温度在900℃以下。加热过程与轧制过程的温度按照表3要求严格控制。

2.3.3 轧制规程

对于厚规格钢板而言,钢板心部质量的控制最为关键。为了保证钢板厚度中心的质量与性能,应有效提高中心渗透变形率。研究表明[3],随着形状比的增加,钢板中心渗透变形率增大,厚板生产过程中应依据生产条件尽量提高单道次轧制形状比。因此,对轧制规程进行优化,增加道次压下量,降低轧制速度,以保证精轧轧制温度和钢板心部变形渗透。粗轧最大道次压下量达到35 mm,最小轧制速度为1.2 m/s,同时,精轧末道次压下量不超过15%,最大轧制速度不超过2 m/s,以防止钢板出现头部下扣和浪形等问题。

2.3.4 冷却制度

厚板经连续轧制,终轧后温度较高,晶粒容易长大。研究表明[4],厚板终轧后采用加速冷却,可以使钢中铁素体晶粒明显细化。因此,本次试验生产终轧后立即采用加速冷却,通过充分利用现有的ACC设备,合理控制冷却制度,细化晶粒,改善晶粒组织,从而有效提高钢的强度和韧性,确保延伸率。控制入层流冷却温度≥780℃,冷却速度为10~15℃/s,终冷温度控制在600~650℃,返红温度≤700℃。

3 生产结果

3.1 轧制情况

在天钢3500轧机生产线试验轧制了80 mm厚Q345E钢板,宽度为2 300 mm。采用粗精轧3/7进行轧制,粗轧前两道次为展宽道次,保证纵轧道次压下率不小于13%,精轧中间坯厚度200 mm,累积压下率60%。各段温度控制较为稳定,其中精轧开轧温度为930℃,轧制过程中温降较慢,平均终轧温度在890℃;终冷温度控制在670~690℃,符合预期要求,返红温度约40℃左右,属正常范围。

表2 Q345E加热温度制度

表3 厚规格钢板轧制温度制度

3.2 金相组织

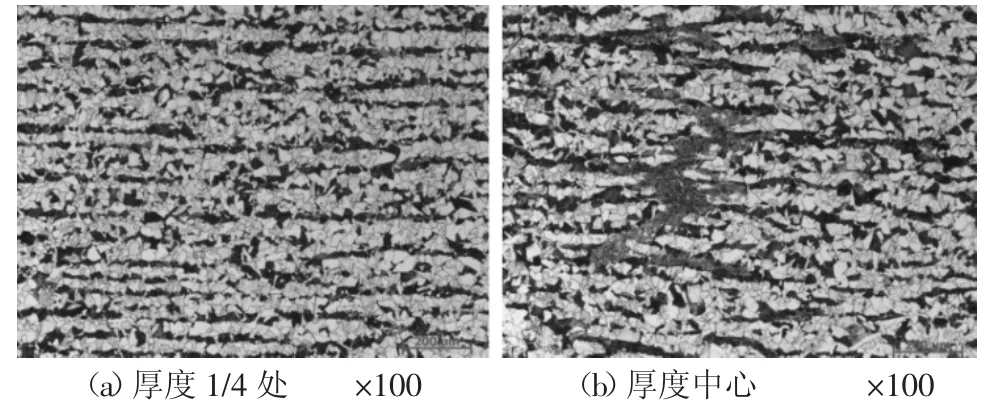

抽取试样分析不同厚度位置的金相组织,以分析钢板厚度方向的性能。从图1中金相组织上可以看出,组织为均匀的铁素体和珠光体,厚度1/4处组织呈带状分布,但带状级别不高,晶粒较为细小、均匀。心部由于存在偏析,导致心部珠光体颗粒较粗且分布不均匀。由金相组织说明,此次轧制取得了一定的效果,组织整体晶粒度较细,带状组织控制较好,但心部仍有偏析造成的组织不均匀的情况。

图1 80 mm厚Q345E钢板的金相组织

3.3 力学性能

80 mm厚Q345E钢板的力学性能如表4所示。从表6可以看出,两种轧制工艺条件下钢板性能均能满足钢种的标准要求。

从钢板的性能可以看出,本次试制钢板的力学性能稳定,且均达到Q345E级标准要求,其中-20℃及-40℃冲击功均有较大富余量,Z向平均值在55%以上。

4 结论

生产结果表明:通过优化成分和轧制工艺,可以实现250 mm板坯生产80 mm厚规格Q345E钢板。采用Nb、V微合金化以及高温低速大压下工艺,能够明显改善80 mm厚规格Q345E钢板中心的组织,特别是钢板厚度中心位置的疏松缺陷得到了明显改善,轧制过程已基本消除了原始铸坯心部疏松所带来的缺陷。采用Nb、V微合金化以及高温低速大压下工艺生产的80 mm厚规格Q345E钢板能够满足强度要求,具有良好的冲击韧性和Z向性能,力学性能各项指标均满足标准规定。

表4 钢板的力学性能