45Mn工业链条用热轧钢带的试制

2019-09-23吴德桂

吴德桂

(天津天钢联合特钢有限公司,天津300301)

0 引言

工业链条是机械行业传动和牵引的重要元部件[1],主要用于制作刮板运输机、斗式提升机、螺旋输送机等牵引链。45Mn热轧带钢作为制作工业链条材料的一种,具有强度高、塑、韧性好,高耐磨、抗疲劳等特点。天津天钢联合特钢有限公司以市场为导向,积极试制、生产高性价比、畅销对路的产品,从而满足机械链条行业与战略性客户的需要。技术人员在600 mm带钢生产线,克服没有轧后控冷的困难,采用“高压水除鳞+粗轧+高压水除鳞+精轧+冷却+卷取+堆冷”的生产工艺,成功试制出45Mn工业链条用钢带。试制结果表明,产品实物质量良好,各项性能指标完全达到技术协议及国家标准的要求。

1 产品技术要求

45Mn属于中碳含锰钢,其带钢产品在硬度、脱碳层、金相组织、表面质量及尺寸等方面要求严格。

1.1 化学成分

该钢种化学成分需要满足GB/T699-2015标准要求,为保证硬度波动小,C、Mn元素应进行窄范围控制,残余元素 P、S≤0.035%,Cr、Cu≤0.25%,Ni≤0.3%。

1.2 产品性能

该产品根据客户协议要求,钢带厚度为4.5 mm,需要检测脱碳层和硬度指标,45Mn容易脱碳,协议要求总脱碳层≤0.10 mm。GB/T8749-2008《优质碳素结构钢热轧钢带》国家标准要求总脱碳层深度不大于实际厚度的2.5%,即0.1125 mm,协议要求要严于国家标准,这就要从加热工艺上着重控制[2]。

为保证后续冷加工成型,要求产品交货硬度HRB<90。硬度偏高易造成冷加工开裂。因此要以控制化学成分、加热、轧制、卷取温度制度为研究重点[3],保证硬度合格。

1.3 表面及尺寸

钢带表面应良好,不应有气泡、结疤、裂纹、折叠、夹杂和压入氧化铁皮,不允许有分层存在。钢带规格:4.5 mm×234 mm,钢带厚度公差±0.20 mm,厚度三点差≤0.15 mm,宽度公差(+3.0,-1.0)mm,镰刀弯每5 m不大于20 mm,满足GB/T8749-2008《优质碳素结构钢热轧钢带》。

2 生产试制情况

2.1 产品工艺流程

45Mn热轧带钢主要工艺流程为:钢坯加热→高压水粗除鳞→粗轧轧制(CL、CP)→热剪机切头→高压水精除鳞→精轧轧制(二立九平)→冷却→卷取→打包→入库。

2.2 化学成分设计

该钢种按照铁碳相图在亚共析钢范围内,随着碳含量增加,抗拉强度不断提高。随着碳含量逐渐升高,易在连铸坯中形成中心偏析。锰溶于铁素体而引起固溶强化,使钢在轧制后冷却时得到比较细且强度高的珠光体。为保证该产品硬度合格,同时保证后续冷加工性能,化学成分的设计思路在国家标准的范围内采用低碳高猛的思路。C含量设计为国家标准下限,Mn含量设计为国家标准中上限。P、S属于有害元素,容易造成加工开裂,金相组织不良,因此要求 P控制在0.025%以下,S控制在0.010%,具体化学成分见表1。

表1 45Mn热轧带钢化学成分/%

2.3 加热工艺

加热工艺是45Mn生产工艺的重要控制环节,该钢种虽然为中碳含锰钢,但是容易脱碳,C、Mn元素也容易偏析,甚至产生带状组织,因此既要保证脱碳指标,又要保证合金元素充分溶解,结合钢坯断面尺寸,应着重控制各段加热气氛、加热温度和加热时间。

45Mn使用的钢坯尺寸为165 mm×225 mm×6 000 mm,工艺要点控制一加热段炉温为850~1 100℃,二加热段炉温为1 100~1 250℃,均热段炉温为1 150~1 250 ℃。加热时间 2.5 h(冷坯)。炉内气氛控制为加热工艺的关键环节:炉内气氛控制不好,会造成钢坯严重脱碳,甚至出现异常金相组织。加热过程中采用微正压弱氧化性气氛,压力控制在10~40Pa,控制加热炉煤气、空气配比,空燃比按0.70~0.80 控制。

2.4 轧制工艺

粗轧是在钢的奥氏体再结晶区轧制,通过反复变形及再结晶细化奥氏体晶粒。粗轧由CL(立辊)、CP(平辊)组成的可逆粗轧机组轧制,可逆轧制5道次,奇道次形成连轧关系,CP采用二辊可逆轧机。粗轧机组CL设置AWC(自动宽度控制)、SSC(短行程控制)系统,可以补偿头尾端宽度变化程度,缩短异常变形的长度,减小温度造成的宽度偏差。粗轧机组CL为液压压下,可快速调整立辊开度,CP轧机的辊缝设有电动APC系统(自动位置控制系统),实现对轧机工作辊辊缝的精确控制。

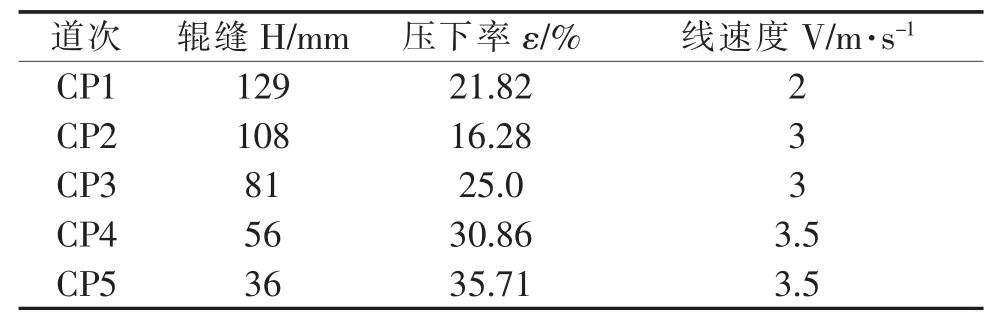

粗轧前进行除鳞,除鳞压力18~22MPa,粗轧开轧温度1140~1180℃。由于该钢种轧制变形抗力较大,对CP轧机线速度要求≤3.5 m/s。制定粗轧压下工艺见表2。

表2 粗轧压下工艺表

精轧机组由二架立辊和九架平辊轧机组成。JP1至JP9精轧机架间设有8台电动活套装置,可实现微张力、恒张力状态下轧制。精轧机组JP1~JP9平轧机压下系统为液压压下,设置液压AGC厚度自动控制系统。

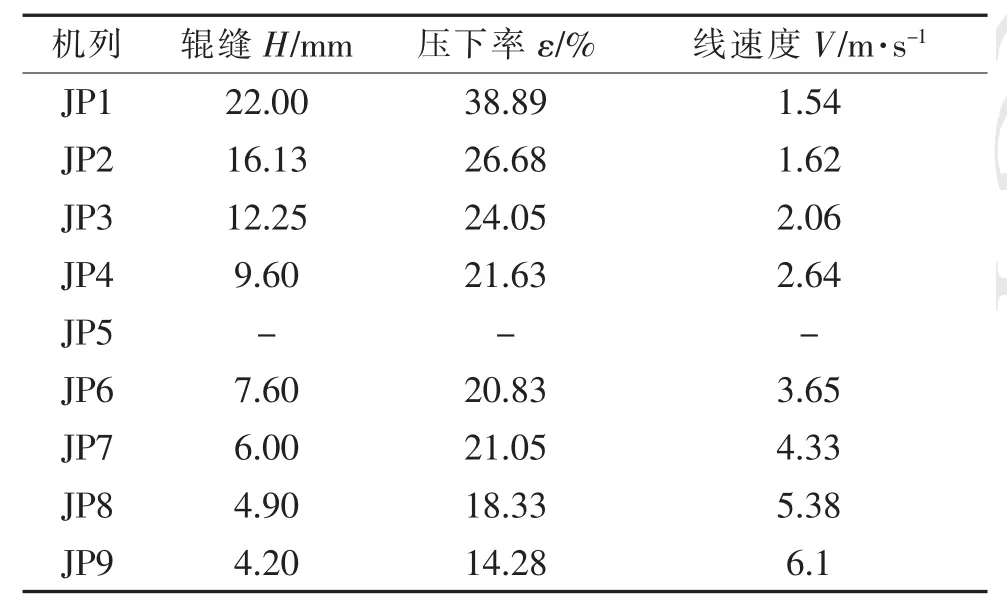

精轧前进行除鳞,除鳞压力≥15 MPa,精轧开轧温度大于1 050℃,终轧温度850~950℃,中间坯尺寸36 mm×258 mm,制定精轧压下工艺见表3。

表3 精轧压下工艺表

2.5 卷取

带钢的卷取温度对金相组织、力学性能、内应力、氧化铁皮、卷形等有较大的影响。为保证各指标合格,制定带钢卷取温度为650~700℃,卷取后钢带缓慢堆冷,进一步消除内应力,稳定卷形。

3 试制结果

3.1 脱碳层

统计12批45Mn带钢总脱碳层深度,总脱碳层深度平均值为 0.075 mm,最大值为 0.09 mm,满足技术协议和国家标准的要求。钢带脱碳金相照片见图1。

图1 钢带脱碳层

3.2 硬度

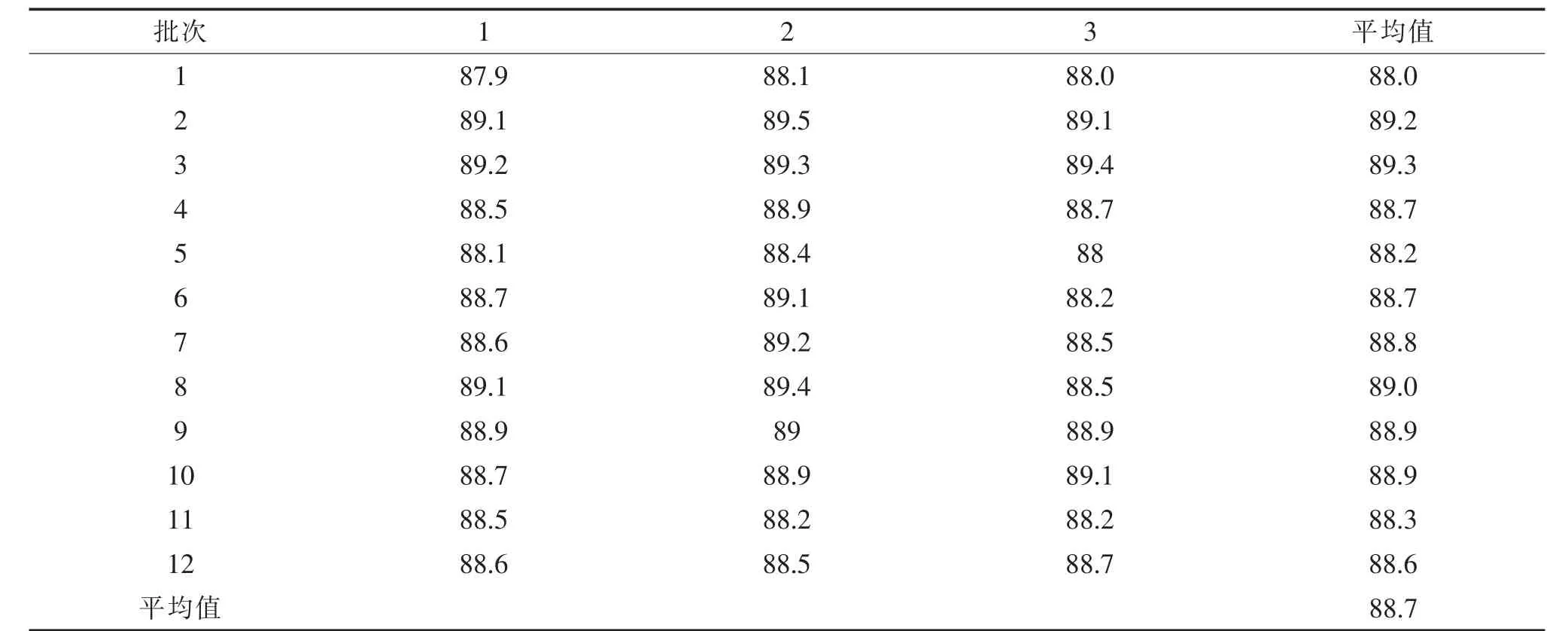

统计12批45Mn钢带硬度,硬度平均值为HRB88.7,最大值为 HRB89.3,能够满足技术协议要求,钢带硬度检测值见表4。

3.3 表面质量及尺寸

45Mn带钢表面光洁,质量良好,未发现气泡、结疤、裂纹、折叠、夹杂、压入氧化铁皮和分层的缺陷。

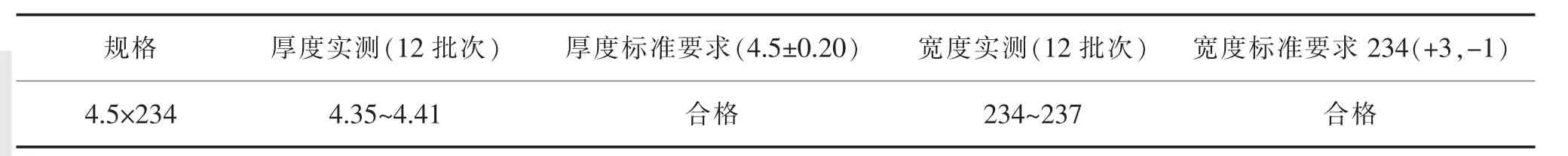

45Mn钢带尺寸及偏差实测见表5,尺寸及偏差完全满足国家标准GB/T 8749-2008要求。

另外钢带厚度三点差、通条差及其他要求全部满足标准要求。

表4 45Mn钢带硬度检测值(HRB)

表5 45Mn待岗尺寸控制/mm

4 结论

通过对45Mn带钢的技术分析,采用“高压水除鳞+粗轧+高压水除鳞+精轧+冷却+卷取+堆冷”的生产工艺,制定合理工艺参数,成功试制出45Mn工业链条用钢带产品。通过对各段炉温和加热气氛的控制,一加热段炉温为850~1 100℃,二加热段炉温为1 100~1 250℃,均热段炉温为1 150~1 250℃,加热时间 2.5h,炉压 10~0Pa,空燃比 0.70~0.80,保证带钢脱碳合格。试制的45Mn带钢总脱碳层指标0.09 mm以下,硬度HRB指标 89.3以下,表面质量和尺寸满足技术协议和国家标准的要求。该产品成功试制,为开发更高等级高附加值产品奠定了良好的基础。