PLC控制系统在除尘器卸输灰气力输送中的应用

2019-09-23靳杰

靳 杰

(天津钢铁集团有限公司,天津300301)

0 引言

气力输送是利用气体的能量输送粉料或固体颗粒的一种先进技术,因具有环境污染小、自动化程度高、能源消耗低、可连续运行等常规机械输送所不具备的优点,目前广泛应用于冶金、化工、电力等行业。为使除尘器卸输灰系统更加环保,天津钢铁有限公司炼铁厂于2018年对1号高炉矿槽除尘器刮板机与斗提机组成的卸输灰系统进行改造,将其改造为环保型由PLC控制的除尘卸输灰气力输送系统。经过10个月的运行表明,系统运行稳定,效果良好。本文将对炼铁厂矿槽除尘卸输灰气力输送设备的PLC控制系统进行分析。

1 除尘卸输灰气力输送系统

1.1 传统输送系统的改造

传统的刮板机与斗提机卸输灰系统的缺点为机械设备磨损大、维修量及备件需求量大;完全依赖作业人员定期点检发现设备问题;导致二次污染等问题。将传统的除尘卸输灰系统改造为PLC控制的气力输送系统,能够有效解决传统除尘卸输灰系统的缺点:全封闭确保不会有二次污染;PLC控制的自动化作业减轻了作业人员的劳动强度;减少了维修量和备件量;系统的画面能够实时显示现场设备运行情况,现场巡视的间隔时间变长;报警功能缩短了发现、应对故障的时间,且更有针对性、减少了判断时间。由于气力输送系统占地少,气路布置灵活,仓泵结构简单、质量轻,可以挂在灰斗下部,特别适用于对旧系统的改造。

1.2 气力卸输灰系统设备

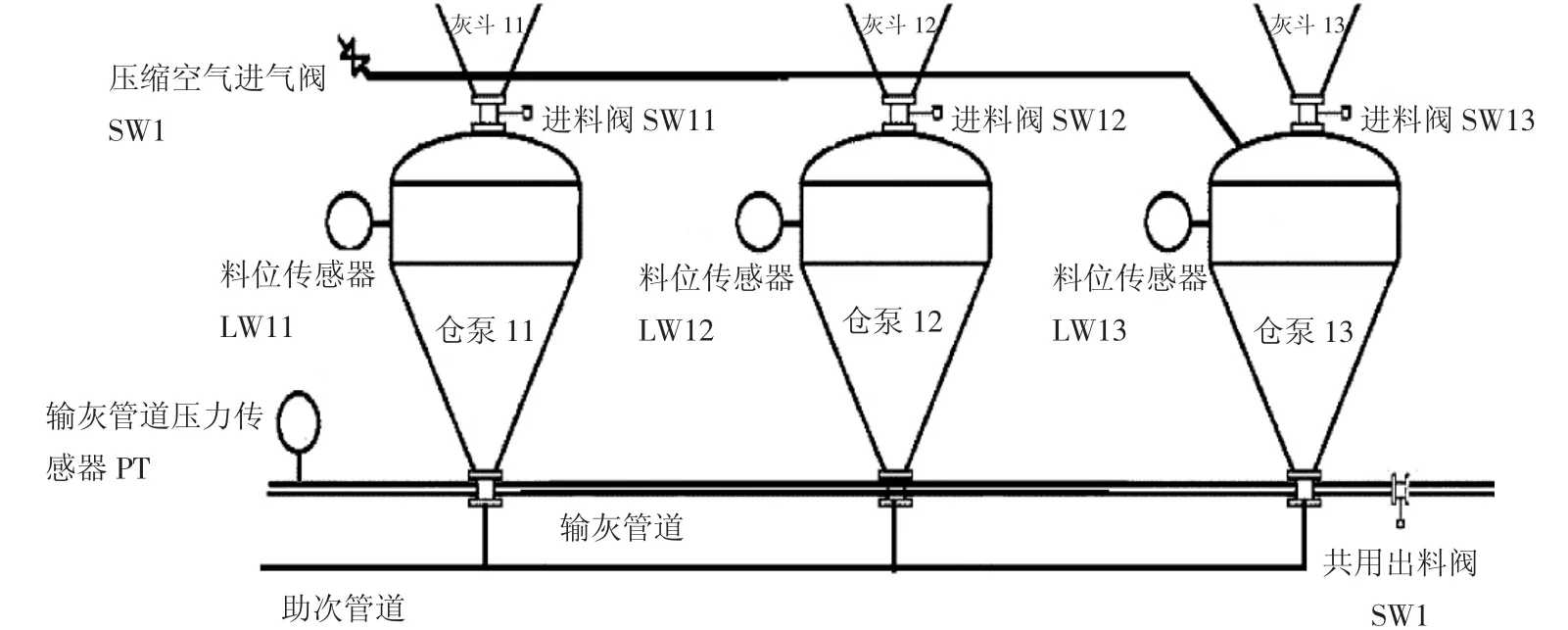

炼铁厂1号高炉矿槽除尘器配置灰斗6个,每个灰斗下方安装一台流态化仓泵气力输送装置,共安装6套。除尘器卸输灰气力输送系统由两组组成。图1是卸输灰气力输送装置中的第1组示意图,每组由3个流态化仓泵及其附属设备组成。同一组的3个流态化仓泵在PLC的指令下进行动作;两组的输灰过程自动交替进行。每个流态化仓泵上设置一个进料阀,用于控制灰仓内的除尘灰进入仓泵;1号仓泵和3号仓泵各设置一个常闭排气阀用于排气时使用;3个流态化仓泵底部均设有助吹压缩空气接口,用于仓泵内除尘灰的流态化;每个流态化仓泵设置1个料位传感器,用于实时检测流态化仓泵内的料位;3号流态化仓泵上设置压缩空气进气阀,以帮助此组输灰管道内的除尘灰输送至储灰仓。每组的3个流态化仓泵共用1个出料阀,控制输灰管道除尘灰的输送;3个流态化仓泵共用1个助吹进气阀,控制压缩空气进入仓泵;每组的3个流态化仓泵共用1个输灰管道压缩空气进气阀。

仓泵的出口位于仓泵的下方,优点是便于灰路系统的顺畅,充分利用除尘灰的重力,且不易造成仓泵的堵塞。

图1 除尘器卸输灰气力输送系统图

1.3 气力输送控制过程

气力输送过程属于正压输送。其控制过程可大致分为:进料、灰气混合及输送、吹扫及为下一周期准备。其均由PLC控制系统自动完成。1组和2组两组输灰系统按PLC指令进行交替输灰。

(1)进料。首先1组的2个仓泵(1号和3号)上的排气阀快速打开并关闭,以排除3个仓泵内的空气压力,为进料做好准备。1组仓泵的进料阀同时打开,共用出料阀关闭,共用助吹压缩空气进气阀同时关闭,布袋除尘器收集到的粉尘从3个除尘器灰斗分别进入相应的3个流态化仓泵;3个仓泵的3个料位传感器实时检测到进入仓泵的粉尘量并传至系统。当料位达到预定值时,PLC控制系统发出指令关闭3个进料阀,1组仓泵的进料过程结束。

(2)灰气混合及输送。压缩空气助吹阀打开,仓泵内粉尘的在助吹管道压缩空气作用下进行灰气充分混合(又称流态化)。1组共用出料阀打开,3号仓泵压缩空气进气阀打开,输灰管道压缩空气进气阀打开,粉尘在充分混合的流态化同时,在压缩空气的推动下,流态化灰气混合物在输灰管道内进行粉尘输送,直至到达储灰仓。

此过程中,PLC控制系统实时检测1组输灰管道内压力的变化,并与设定的阈值进行比较,低于阈值时,进行一定时间的吹扫;高于阈值一定时间,系统发出堵管报警信号并按程序进行处理。

(3)压缩空气吹扫及下一周期准备。当1组输灰管道中的除尘灰全部输送到储灰仓时,进行短时吹扫,以保持输灰管道内的清洁。输灰管道压力的降低至阈值之下,表明管道干净,以此作为输灰完成的信号。之后关闭所有阀门,并短时间打开并关闭2个排气阀以排出余压,为下一周期的进料做好准备。1组粉尘输灰过程结束以后,进入2组的输送过程。

1.4 压缩空气气路配置

气力卸输灰系统使用厂区压缩空气管道为气源。厂区管道压缩空气首先进入储气罐,储气罐分出两路:一路用于流态化、助吹、输灰管道;另一路用于气动控制气源和应急压缩空气气源。

卸输灰气力输送系统配备一个储气罐,以保持卸输灰系统压缩空气气源压力的稳定。气动控制阀门使用的压缩空气直接由储气罐引出,以确保气动控制所需的压缩空气气源的稳定和优先。当压缩空气管网故障而失压时,卸输灰输送系统根据程序对各阀门的操作得到有效保证,系统关闭所有的阀门停止输灰过程,关闭1组、2组两组的出料阀、进料阀、助吹阀等相关阀门。位于每组输灰管道上出料阀之后的位置有一路应急压缩空气管道,通过气动阀门与输灰管道相通。该路压缩空气与气动控制压缩空气同路(共同来自储气罐),厂区压缩空气管道故障失压时,应急压缩空气管道阀门打开,用于清理从两组出料阀至储灰仓管道内的除尘灰,使管道内剩余的除尘灰送至储灰仓,确保两组公用的输灰管路不被堵塞。

除尘器卸输灰气力输送管路上设置两套防堵控制设备,分别服务于两组除尘输灰系统。每组的1号、3号流态化仓泵各设置一个排气阀,通往灰斗。在每组输灰管路上的压力传感器实时检测管内压力,当输送管路压力超过设定值一定时间后,控制系统给出“堵管”的报警信号,并关闭此组压缩空气进气阀和此组输送管道上的共用出料阀,进入排堵程序,利用输灰管路的压缩空气不断冲击堵管的除尘灰,直至输灰管道“堵管”疏通完毕。

2 PLC控制系统

SIMATIC S7—300是模块化的中小型PLC,适用于中等性能的控制要求。不与布袋除尘器共用一套PLC,使用单独的PLC对卸输灰气力输灰系统独立控制,系统运行更加稳定可靠。其与上位机软件WinCC兼容性非常好。

炼铁厂1号高炉矿槽除尘卸输灰气力输送系统中,PLC控制系统使用西门子SIMATIC S7—300。1台除尘器配置6套卸输灰仓泵气力输送装置,每3台仓泵为一组,共2组。2组先后运行,各运行1次为1个周期。气力输送系统使用一台控制柜,由除尘监控计算机执行上位监控。

2.1 现场数据的获取

现场阀门的开关信号与各种模拟信号是PLC进行控制的依据和手段。卸输灰气力输送系统使用的传感器信号分为两类:阀门开闭的开关信号DO和料位、压力的模拟信号AI。料位传感器和压力传感器为4~20mA AI模拟信号;控制阀门均为DO开关信号。各传感器信号直接进入接入PLC系统,并将相关信号传至上位机进行监控。

2.2 PLC模块配置及控制

炼铁厂1号高炉矿槽除尘器设置6个灰斗,每个灰斗配备1套流态化仓泵气力输送装置,共配置6套流态化仓泵气力输送装置。6套装置分成2组,每组有3套装置,共用一路输灰管道。根据I/O点数和信号的种类,控制系统PLC选用西门子SIMATIC S7—300。PLC配置一块AI模块模块(AI 8×13 BIT),一块DI/DO模块(DI16/DO16)。图2为矿槽除尘卸输灰气力输送系统PLC模块配置示意图。

PLC根据按程序控制输灰系统自动运行,也可以根据需要由作业人员在现场手动运行。

图2 1号高炉矿槽除尘缷输灰气力输送系统PLC模块配置示意图

3 上位机监控软件

作为SIMATIC全集成自动化系统的重要组成部分,WinCC确保与SIMATIC S5 、S7和505系列PLC连接的方便和通讯的高效,WinCC语言与STEP7编程软件的紧密结合,缩短了项目的开发周期。此外,WinCC还有对SIMATIC PLC进行系统诊断的选项,给硬件维护提供了方便。

采用上位机监控软件WinCC进行软件设计,具有效率高、便捷的优点,与西门子SIMATIC S7—300PLC的通讯稳定可靠。本软件实现了除尘气力输送系统的实时监控、故障报警、历史数据的存储、分析和查询等多项功能,同时对过程控制参数进行监控。

4 结束语

矿槽除尘卸输灰气力输送系统的改造经过近一年的运行,达到了卸输灰气力输送系统的要求,自动运行稳定顺畅,输送效率高,对环境更加友好,减少了设备维修时间和二次粉尘污染,节省了备件费用,减轻了劳动强度和现场巡视的频次,提高了作业人员对故障的判别和反应速度,保证了生产顺利进行。