常化炉钢板跟踪控制系统的研究

2019-09-23秦静

秦 静

(天津钢铁集团有限公司,天津300301)

0 引言

常化炉钢板跟踪控制系统直接影响进出料操作安全,实现对钢板在炉内的加热时间、炉温控制等影响热处理产品质量的控制。对于大多数钢板生产厂家而言,热处理炉主要使用辊底式传动方式,其所使用的跟踪控制系统的实现方式和功能十分重要。本文主要从以该系统的硬件组成、钢板跟踪控制系统软件设计以及钢板跟踪控制系统的应用效果分别进行相应分析。重点阐述了钢板跟踪控制系统的以下四方面基本功能的实现:(1)钢板在常化炉运行过程当中所处的位置;(2)根据钢板所在的位置来设置辊道的速度,确保钢板在常化炉内的加工时间得到保证;(3)在常化炉内放置电光管实现钢板的自动校正;(4)确保常化炉内两块相邻的钢板不会发生任何接触和碰撞。

本文主要从3个方面对于常化炉钢板跟踪控制系统进行深入分析。

1 硬件组成

一般而言,常化炉钢板跟踪控制系统的硬件设备包括以下设备:控制器、辊道、变频器、调速驱动装置。以下对于这些设备参数、规格进行详细分析说明。

正常情况下,常化炉钢板跟踪控制系统所采用的控制器为西门子公司型号为416-2DP的PLC。常化炉大多采用的是单辊传动,辊子数量控制到180根。每一个辊道都需要通过变频器实现驱动,一般采用西门子6SE70系列的变频器驱动,且变频器是通过总线与PLC进行连接,辊道数量过多时,为避免发生拥堵掉线,需要分别设计3组DP总线。调速驱动装置主要分为PZD部分和PKW部分。

2 钢板跟踪控制系统软件设计

经过笔者长期的研究发现,常化炉钢板控制系统功能的实现相对而言比较复杂。要想更加高效地实现各个功能,可将常化炉钢板控制系统分为3个不同的模块分别展开设计。第一层模块:通讯接口模块,该层模块仅可实现PLC与变频器之间的通讯,兵流出接口为上层组件提供一定的服务,而不具备实现任何的业务逻辑功能;第二层模块的主要功能在于实现最基本的钢板跟踪业务逻辑;第三层模块建立在之前两层模块的功能基础之上,是可实现完整钢板跟踪功能的模块。以下主要对于变频器通讯接口模块、维护钢板信息表模块以及最终系统功能实现模块3个方面分别进行详细的分析,以下为详细内容。

2.1 变频器通讯接口模块

变频器通讯接口模块主要实现PLC与变频器之间的通讯功能。一般来说主要由以下4个组件构成:辊道速度DB110块、变频器信息DB110块、功能函数FC101以及功能函数FC100。以下分别对这4个组件的功能和作用逐一展开详细分析。

首先,辊道速度DB110块。该模块的具体结构如下:一个Real型数组,所装辊道所需要达到的速度;一个接口,上层模块命令所需要达到的辊道速度,将其写入到DB模块当中的具体位置,从而实现对辊道的控制。

然后是变频器信息DB100块,这一模块主要是PLC发送和接受变频器的信息的输入输出缓冲区。

再就是功能函数FC101。其主要作用在于将辊道速度当中的相关数据写入到PLC的输出缓冲区。

最后是功能函数FC100,主要是通过调用SFC14、SFC15来实现与变频器之间的通讯,SFC14、SFC15分别完成了读取变频器状态和对变频器命令的写入功能。

2.2 维护钢板信息表模块

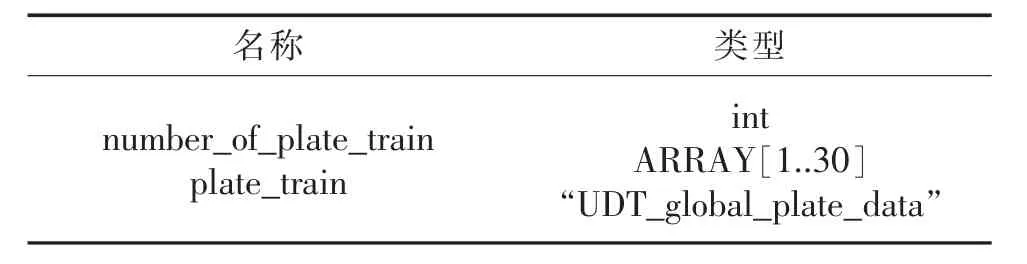

常化炉钢板跟踪控制系统主要是通过对钢板信息表这一模块的维护来进行工作的,并从变频器当中所获取相关信息,通过辊道速度来确定钢板的所处位置。表1为常化炉钢板跟踪控制系统的核心数据。

表1 常化炉钢板跟踪控制系统的核心数据

一块钢板在常化炉中的处理如下:首先钢板经过了长度测量等一系列工作之后,会在辊道的带动之下直接进入到常化炉当中。当钢板前端进入常化炉内的4号光电管时,就开始作为钢板的跟踪起点。这时,该系统就会根据钢板的厚度、长度、目标温度以及常化炉内的温度来准确计算测量出钢板最终的加热时间以及运行的速度。之后只需要定时根据钢板所处的位置辊速来刷新钢板的位置信息,就可以完全实现对钢板的跟踪控制了。

这一框架为常化炉钢板跟踪的基础框架,基本上能够实现大部分功能,但也是不够完整的。主要原因为常化炉在工作过程当中,炉内并不仅仅只有一块钢板,而是有多块钢板的,此时常化炉内的钢板之间必须保持足够的安全距离,避免钢板之间可能发生的碰撞等情况。与此同时,常化炉钢板跟踪控制系统主要是依据辊速计算出钢板位置,那么也就可能会因为钢板打滑、辊速脉动等多种原因造成定位不精准等情况,因此十分有必要采用光电管对钢板位置进行校正。

2.3 最终系统功能实现模块

第三个模块是常化炉钢板跟踪系统最终系统功能实现模块。最终系统功能主要包括3个方面:钢板间距控制、钢板位置自动校正以及辊速的温度补偿。以下逐一对这3个功能的实现展开详细分析。

2.3.1 钢板间距控制

在常化炉钢板跟踪控制系统的基本框架能够实现的基础之上,增加监视钢板间距功能,能够有效控制钢板之间的间距。一般来说,主要使用的是OB35函数,平均每100 ms运行一次,确保两块钢板之间的间距处于安全距离之内。为了进一步的确保安全,可以设定两个或两个以上的安全距离,包括安全距离减速距离。

2.3.2 钢板位置自动校正

钢板位置的自动校正,正常情况下是通过钢板遮挡热检信号来实现位置的自动校正的,且常化炉钢板跟踪控制系统之间一般会有10个左右的热检来对钢板的位置进行自动校正。其校正程序如下:开始→光电管是否被遮挡→是(否)→查出钢板头部位置在此光电管位置范围内的钢板(结束)→此钢板是否已在此位置校正过→否(是)→钢板计算偏差值=计算值-光电管位置;钢板头部位置=光电管位置;钢板位置校正位置(结束)→结束。

2.3.3 辊速的温度补偿

最后一个功能就是辊速的温度补偿。一般来说,在常化炉热处理钢板的过程当中,由于常化炉内的温度相对而言会比较高,会直接导致辊子受热而发生膨胀,相比较于室温的条件之下辊子的直径也会变大,角速度不变时,线速度一定程度上会提高,因此就需要将设定的速度在乘以修正系数之后再发送给变频器。修正过程为:第一步,判断辊子的炉温是否超过了温度补偿的阈值;第二步,一旦超过阈值则需要根据如下公式来计算修正因素,公式为:f=dc/(de+tε);第三步,如果未发现超出阈值,则修正因素为1。

3 钢板跟踪控制系统的应用效果

在常化炉钢板热处理的过程当中应用钢板跟踪控制系统之后,取得了很好的效果,此系统也表现出了很好的性能,主要体现在以下方面:首先,钢板在常化炉当中的位置准确度得到了进一步的提高,对于钢板速度和位置控制也更加精准,能够有效确保钢板在常化炉内的加热时间严格遵循施工工艺。此外,更重要的是常化炉钢板跟踪控制系统所使用的软件结构分明,方便今后在此基础上再一次进行功能扩充。例如在常化炉内增加钢板自动吹水功能,就需要建立在对钢板位置跟踪控制的基础之上才能够实现。总而言之,通过对常化炉钢板跟踪控制系统的实际投入使用,不仅能够提高钢板的热处理质量和热处理效率,还实现了成本的控制,能够获得最大的经济效益,保证了钢板热处理当中的安全性。

4 结束语

本文主要从硬件组成、软件设计包括变频器通讯接口模块,维护钢板信息表模块、最终系统功能实现模块、运行原理以及在实际使用过程当中所能够达到的最终效果等多个方面对于常化炉钢板跟踪控制系统进行了深入研究。可以说这3个模块的相互作用,不仅能够实现对常化炉内钢板位置的控制、辊道速度控制以及钢板位置的自动校正,更能够实现对钢板之的安全距离的控制、辊速温度的补偿等多个控制功能。此外,钢板跟踪控制系统在实际应用过程当中能够发挥良好的性能,取得了较好的使用效果。