基于BP神经网络的铸坯质量评估

2019-09-23牟聿峰

王 祥,马 聪,牟聿峰

(天津钢铁集团有限公司炼轧厂,天津300301)

0 引言

传统连铸生产线的质量评估一般选用抽样检测法,但是这种方法不能将铸坯质量信息实时地反馈。为了完善上述不足,引用人工神经网络的算法,可以实现在生产过程中对产品质量做出预判,并快速做出相应对策。人工神经网络是一种模仿大脑神经元联接结构的数学模型,通过分析大量的数据,能够实现非线性多维函数的逼近,进而对结论作出预判。构建BP神经网络作为核心算法,对多维工艺数据进行监督学习,实现了产品质量的在线评估。

1 BP神经网络算法

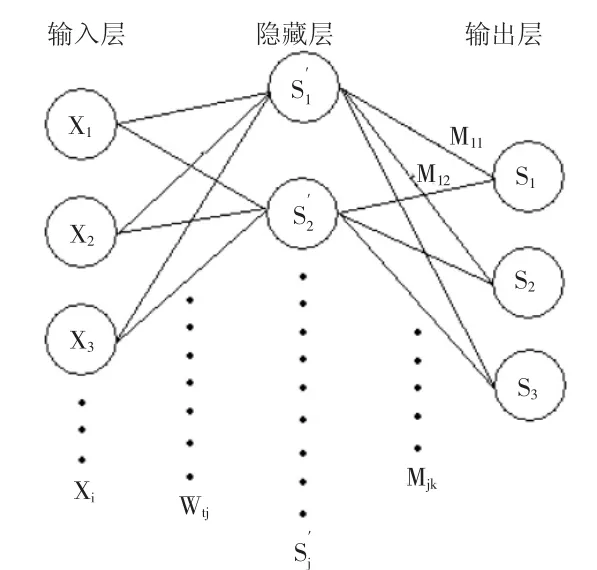

BP神经网络是一种聚类算法,其训练过程是:输入数据即特征向量,经由输入层加权求和加偏置值,且运用激励函数进行转换,将结果依次前向传递至隐藏层、输出层。再计算输出层的误差,反向调整隐藏层和输入层的各项权重值及偏置值。经过多次训练迭代,神经网络的正确率达到预期即可停止训练。BP神经网络基本模型见图1。

图1 BP神经网络基本模型

主要步骤是:

(1)在数据集中各项变量的量纲是不同的,因此需要标准化特征值,即将输入变量的取值范围区间定义在[0,1]。标准化公式:

(2)将权重和偏置进行随机初始化,其范围区间在(-0.25,0.25)

(3)将数据集分成训练集和测试集,导入样本集。

(4)前向运算:

对上层输入加权求和:

式中,Xi是输入层中节点i(i=1,2,3,4,…,m)的向量,是隐藏层中节点 (jj=1,2,3,4,…,l)的向量,Sk是输出层中节点k的向量,bk和bj分别是输出节点k和隐藏层节点j的偏置值,Mjk是隐藏层节点j和输出层节点k之间的权值,Wij是输入层节点i和隐藏层节点j之间的权值。

运用S函数做为激励函数:

(5)反向运算:

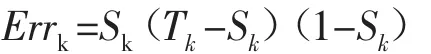

输出层误差计算:

隐藏层误差计算:

权重更新:

偏置更新:

精度公式:

式中,c为学习率,其范围区间在 [0.1,0.5];Errk和Errj是输出层节点k和隐藏层节点j的误差;bi和bj是输入层i和隐藏层j的偏置值;g是学习次数;Sgk是神经系统学习到第g次所得的输出值。

对样本集反复学习的过程,既是迭代的过程,当均方差达到所需精度时,停止学习。

2 数据采集

数据集主要是由人工进行核查,并将质量判定结果作为期望值录入数据库中。在核查数据集的过程中:当遇到相同质量数据,但缺陷结论相违背时,则要删除此数据。当遇到质量数据误差极小,则要合并此类数据,避免重复学习造成不必要的资源浪费。

数据采集服务器运用Oracle作为后台数据库,OPC方式采集生产过程中所有与铸坯质量有关的数据。数据采集服务器的作用分为两个阶段:训练阶段作为采集测试集和训练集的数据。预测阶段是通过实时的采集过程数据和工艺数据,以实现在生产过程中对铸坯的缺陷做预测。

数据采集服务器配置有以太网卡,通讯协议是TCP/IP,从10号网段采集PLC数据,主要包括:大包和中包的重量、中包温度、结晶器液位、结晶器冷却水温度、二冷水流量、智能轻压下液压缸位置、拉矫辊转矩、弧形段铸坯温度、拉速及摩擦力等。从20号网段采集二级系统的数据主要包括:炉号、钢种、断面、化学成分、结晶器摩擦力、相位差、坯长及切割长度等。

铸坯质量缺陷主要表现为表面质量缺陷、内部质量缺陷和几何形状缺陷。

3 训练并测试BP神经网络

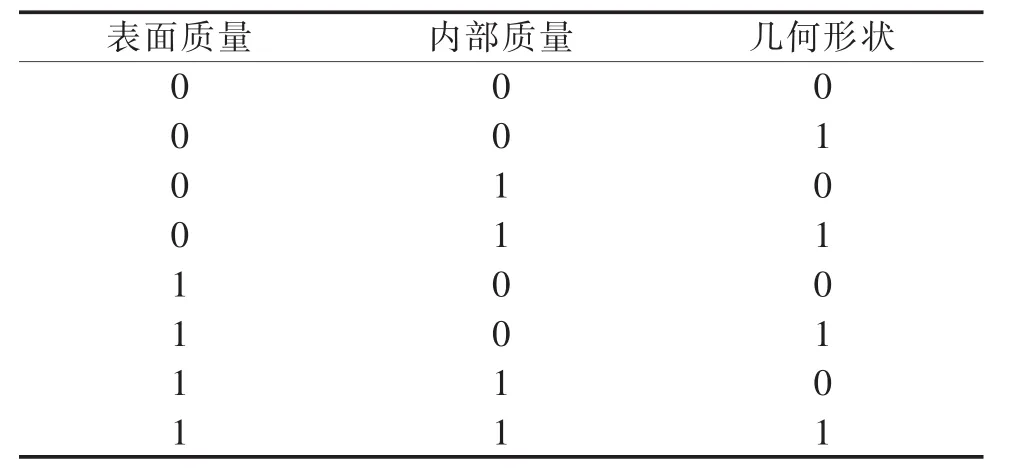

构建3层的BP神经网络,从数据库中抽取8000组数据作为训练集,用于逼近函数。引入111个参数作为BP神经网络输入参数,既111维输入向量。经过归一化处理后,输出为3维向量分别用“1”表示有质量缺陷,“0”表示质量无缺陷。质量缺陷诊断结果见表1。

表1 质量缺陷诊断结果

为了提高预测精度,降低训练时长,避免过拟合和欠拟合,要控制好隐藏层节点的数目。选用隐藏层节点数目计算公式:

式中,m为输入层节点数目,l为输出节点数目,a为1~10之间调节常数。

经计算,隐藏层节点数目取值范围[11,20]。学习率设定为0.2,经过试验证明三层神经网络111—16—3收敛相对最快,确定了隐藏层节点数目为16。迭代15487次达到了训练误差精度。

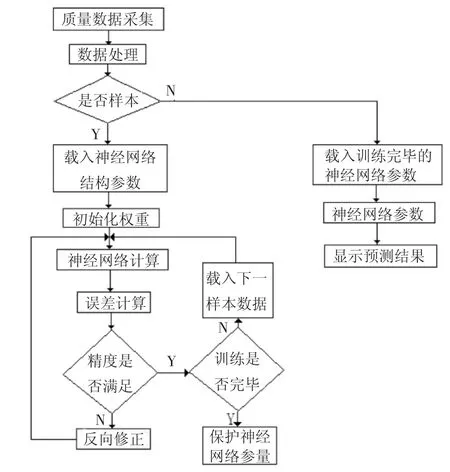

神经网络的训练部分和诊断部分见图2。

图2 神经网络的训练部分和诊断部分

从数据库中抽取4000组数据作为测试集,用来测试神经网络。经过测试,内部质量相对误差为0.935,外表质量相对误差为0.913,几何形状相对误差为0.927。测试结果证明BP神经网络的测试结果具备在线诊断能力。

4 构建质量在线诊断系统

数据采集服务器通过自动采集和人工输入方式,对铸坯过程进行在线跟踪,然后将数据传输至在线诊断服务器。为消除数据的噪声和波动,将数据进行均值和方差处理,归一化处理后的数据用于在线诊断。当铸坯产生质量缺陷事件时,系统会形成质量事件的列表,并实时地对铸坯缺陷位置进行跟踪定位。以切割完成信号作为触发条件,自动将新铸坯的炉号、坯长、质量相关联,通过客户端一并显示出来,以便于工程师分析。

当生产铸坯系统对质量的预测结果与实际一致时,则神经网络不需要重复学习。当预测结果与实际不一致时,则将其视为新样本用来训练神经网络,更新权重值,进而强化神经网络的映射能力。也可以由具有工程师权限的人员合理调整BP神经网络的参数,进而实现对诊断服务器的优化。

在实际生产中,系统对参量的采集、运算和判定时间小于3s,完全满足实时性的要求。当神经网络经过大量的积累,具有最佳质量诊断能力时,由工程师利用各项输入向量的权重值进行排列,比较出影响质量缺陷的重要因素,可反作用于加强工艺操作人员对此类参数的重视程度。同时,还可以通过选取关键质量因素,将其输入神经网络相应的节点,对其他输入节点作降维处理,将神经网络前向运算,由输出值反映其影响铸坯缺陷的能力。通过将此输入向量按照指定步长递增取值,得到一一对应的输出值,通过构建笛卡儿坐标系,绘制出缺陷的贡献曲线趋势图,并深入分析其规律,作为优化工艺参数的依据。

5 系统中待完善的功能

由于系统尚处于开发阶段,为了提高在线质量诊断的准确性,在将来,还可对系统作出如下拓展:

(1)为了避免BP神经网络在学习过程产生振荡,陷入局部最小值的缺陷,引入无监督学习的Kohonen网络与BP网络相融合,通过并行运算减少误差。

(2)建立板坯质量知识库模型来监视生产异常事件,并以插件的形式嵌入系统,作为神经网络诊断模型的辅助。当生产中发生异常事件时,知识库会对质量做出初步诊断,按照异常事件等级提出处理意见,作为参考在客户端电脑上显示出来,并作为神经网络模型的数据源的一部分,参与模糊运算,提高系统的命中率。

(3)细化神经网络的参量,对不同品种钢采用不同参量。

(4)对质量数据、质量诊断结果、质量事件等创建历史趋势图,便于工程师统计分析历史数据,为设备的及时检修提供理论依据。

6 结束语

本文论述了采用BP神经网络作为核心算法,对铸坯质量进行有效预测,能够辅助板坯质量管理。为提高神经网络的预测精确度,需要大量的准确数据供其分析,因此降低现场信号采集的误差和异常波动十分重要。本系统具有可推广性,在未来可运用到其他生产线,为实现生产的“零缺陷率”保驾护航。