某转管炮药筒破裂故障原因分析

2019-09-23张海洋

张海洋

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

转管武器主要利用其高射速、高密集度、高可靠性参与现代空战及近程防空反导。转管炮的射击动作是在一种极恶劣的高温、高压、高强度条件下完成的,因转管炮的射速极高,当在击发过程中遇到“瞎火”弹时,靠自动机惯性会自动抛出,保证射击的继续进行[1]。

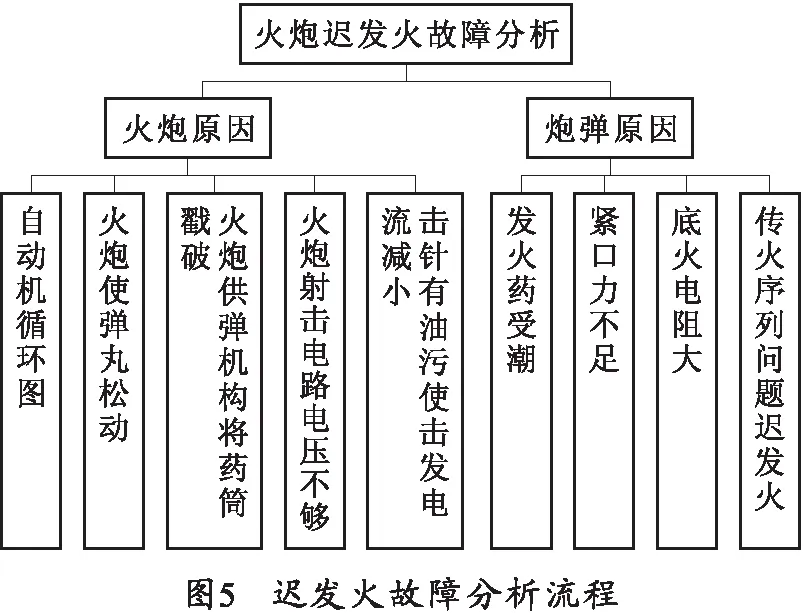

某转管炮射击时,发生意外停射、药筒破裂试验故障,初步判断是炮弹迟发火引起,即击发后底火推迟发火,而身管组继续旋转,在抽筒阶段底火发火点燃发射药,药筒在没有可靠约束的情况下发生炸裂,造成射击动作的不协调引起试验中断。针对上述故障现象,依次从火炮及炮弹两个方面寻找故障原因。在火炮方面,理论上分析了自动机循环图,结构设计上分析了可能戳破药筒的供弹零部件,射击线路上测试了射击回路电压的稳定性等;在炮弹方面,依次对发火药受潮、药筒紧口力不足、底火电阻大及传火序列不同等进行了测试验证,寻找引起火炮射击故障迟发火的症结[2]。

1 转管炮原理介绍

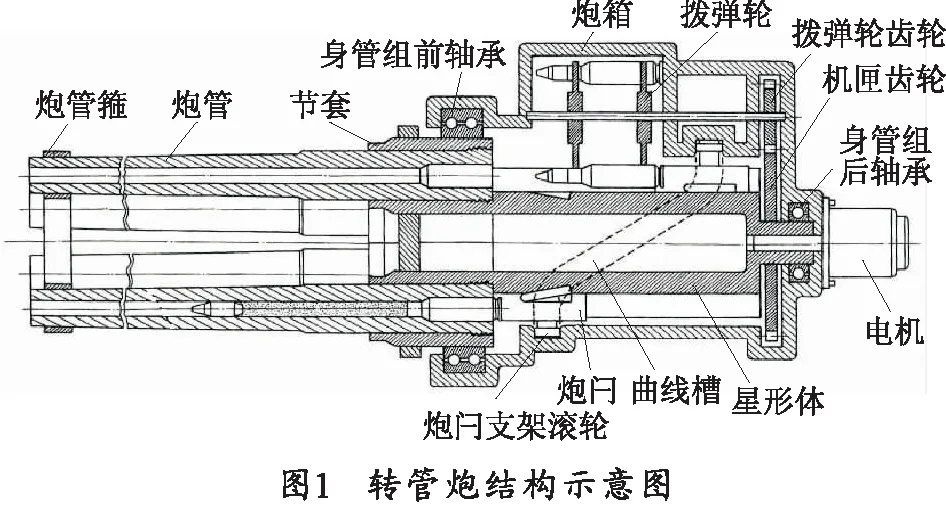

转管炮的结构组成如图1所示[2],是将多根身管(一般为3~11根)在圆周方向均匀排列,并固定在同一炮尾上,每根身管配有一套炮闩组件,炮闩组件位于星形体的纵向导槽内,身管组共用一个解锁器和闭锁器。工作时,身管和星形体由外部或自身能源驱动进行旋转,每个炮闩支架上方有滚轮与螺旋曲线槽相配合,炮闩组件随着星形体旋转的同时,支架滚轮就在曲线槽的作用下带动炮闩组件在星形体的纵向导槽内作前后往复运动,依次完成输弹、闭锁、击发、开锁、抽筒、抛筒等自动机的射击循环动作。

2 底火发火机理简介

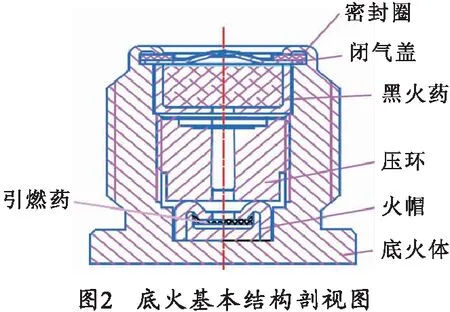

底火按发火原理的不同通常分为机械底火和电底火两种类型[3],底火的基本结构示意图如图2所示。

机械底火发火机理为:底火受火炮击针撞击底火体,使底火体发生塑性变形并产生一定的撞击能量,该能量使底火中的引燃药燃烧,引燃药燃烧可点燃底火中的点火药(即底火发火),点火药燃烧产生的高温高压燃气通过传火通道(传火孔)引燃下一级传火装置即发射药,发射药(一般为黑火药)燃烧会产生大量的高温、高压火药燃气,在火炮闭锁的状态下将弹丸从药筒中强制发射出去。

电底火发火机理为:在火炮射击击发动作时,击针与电底火体接触,电击发电路形成闭合回路,在击发电流的作用下,回路中的桥丝电阻发热,将附着在桥丝电阻上的引燃药引燃,引燃药燃烧点燃底火中的点火药(即底火发火),后续的传火序列与机械底火基本相同。

无论机械底火还是电底火,若点火药受潮或点火能量不足,未能及时点燃下一级传火装置,即有可能出现迟发火。

3 故障现象

某转管炮在进行射击试验时发生意外停射故障,检查供弹线路上炮弹依次排列,未见异常,在火炮前方检查,发现有一个破损的药筒,进一步观察,前排壳器排壳槽内散落着一些未燃烧的发射药药粒,故障中破损的药筒如图3所示。

经炮上操作,自动机手摇不能转动,人工解脱供弹与自动机的连接后,手摇供弹装置正常,进弹和退弹方向均无卡滞现象,但自动机仍不能转动。

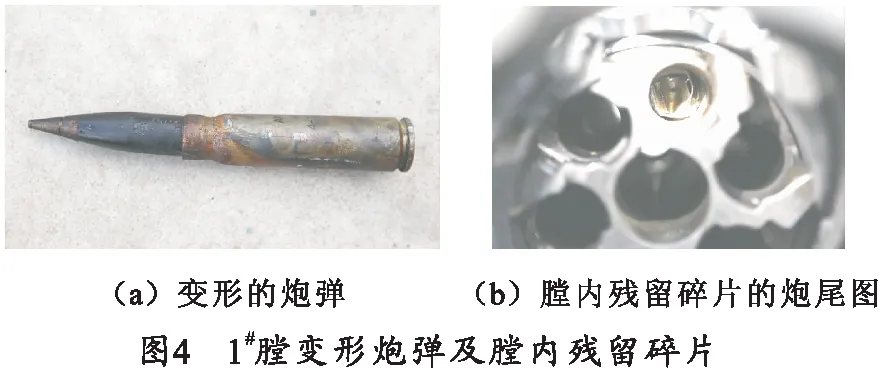

分解自动机进行故障排除,从自动机内取出2发炮弹和3个药筒,炮弹分别对应2#膛与6#膛位置,3个药筒分别对应3#、4#、5#膛。1#膛炮闩抓勾上有一发烟熏严重发黄的炮弹,未完全进膛。取出1#膛炮闩和待进膛弹后看到弹丸头部的铜带已完全挤进药筒内,药筒弯曲变形。此时从炮尾后方观察到1#膛内还留有残余药筒碎片和1个炮弹。1#膛变形炮弹及膛内残留碎片如图4所示。

观察破裂药筒情况,破裂药筒侧壁上有一些明显凸起、凹陷、裂纹等痕迹。将这些痕迹与自动机炮尾比对,发现药筒上的压痕和凸起都能够与炮尾闭锁齿、阻铁等完全吻合,从以上迹象来看,应是药筒在抽出炮尾半个弹长距离时被炸裂外翻,贴到炮尾闭锁齿位置形成的压痕。

同时,对自动机各零部件进行检查,曲线槽完好无损,炮闩支架在星形体的纵向导槽内按规律分布,炮闩与炮闩支架装配关系正确。由此可知自动机的装配无问题。

4 故障原因分析

根据故障现象,初步分析认为:炮弹经自动机闭锁通电后,底火未在膛内及时点燃发射药[4],随着自动机的循环,解锁后抽壳过程中,底火才将发射药点燃,即发生了迟发火故障。此时部分药筒已从炮膛内抽出,在无膛壁承压的情况下,发生药筒炸裂,弹丸留膛,同时膛内的弹丸、药筒残余部分、发射药药粒等阻碍将进入1#膛的下一发炮弹入膛,1#炮闩不能到达前方闭锁位置,导致身管组停转,火炮停射。

为消除武器系统故障隐患,从火炮和炮弹两方面进行分析,寻找可能引起该迟发火的末端因素,建立故障分析流程图,如图5所示。

4.1 火炮故障原因

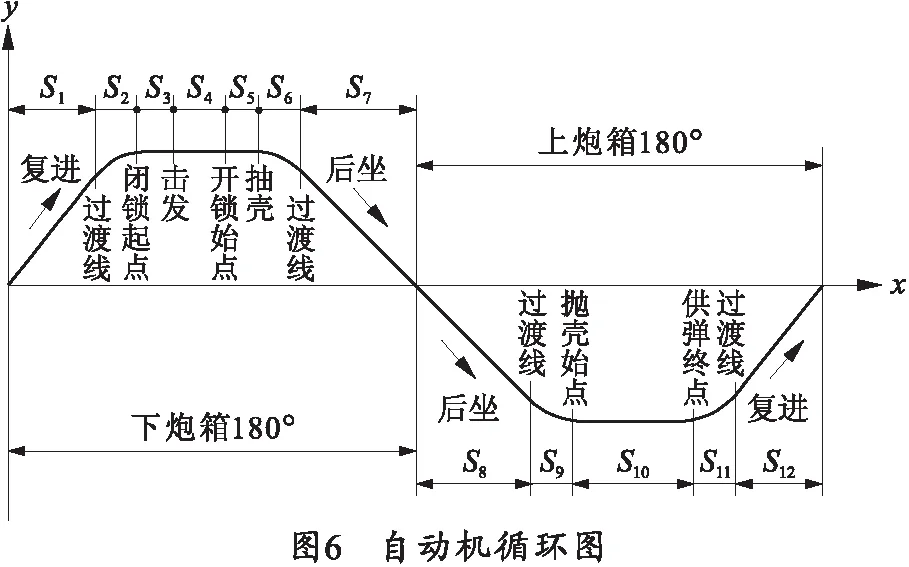

4.1.1 自动机循环图

转管炮在射击时,输弹、关闩、闭锁、击发、开锁、抽壳等机构动作应严格按照自动机循环图时序执行,若实际结构动作与循环图理论时序不符,可能会出现闭锁段时间不足就发生开锁、抽壳等动作,造成高膛压下开闩,即提前开闩,则会造成药筒炸裂故障。

该故障炮自动机理论循环图前期经过大量的理论计算、仿真分析及试验验证,可证明循环图时序是正确的,自动机的循环图如图6所示,在设计的最高射速条件下S4段终点时间为6.4 ms.基于故障炮的实际结构,测量了故障自动机实际循环图,如炮箱凸轮曲线、闭锁器和解锁器位置,经计算得出实际S4段终点时间为6.5 ms.而炮弹的理论内弹道时间t4为6.3 ms,因此可知在最高射速条件下,以炮弹的内弹道时间t4为参考,自动机的理论循环与实际循环误差在2%以内,可确认故障自动机实际循环时序与理论时序一致,因此可排除自动机循环图与理论不吻合这一因素。

4.1.2 火炮使弹丸松动

炮弹由弹丸和药筒两部分组成,若在炮弹供弹入膛之前,火炮使弹丸与药筒之间发生松动,闭锁击发时,假设火药燃气会从弹丸松动处泄露,不能有效将弹丸推弹入膛及正常发射,则会出现迟发火现象。

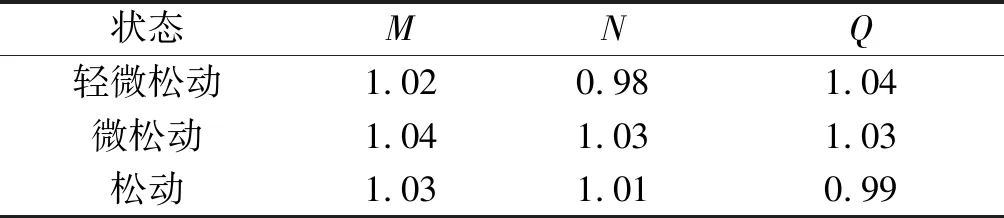

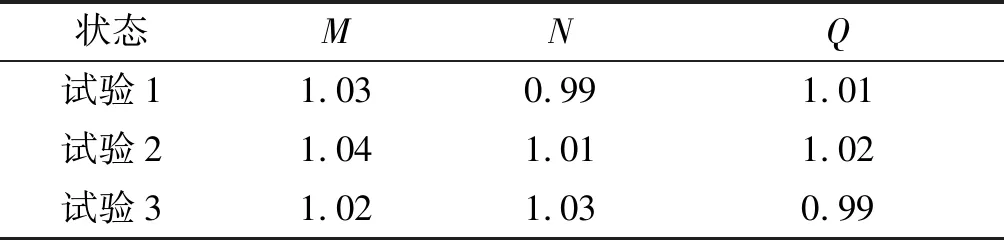

从现场调查的情况来看,虽然未击发弹的弹丸未见松动情况,但仍针对弹丸松动情况进行了验证试验。弹丸正常状态下,理论上内弹道最大膛压P为470.4 MPa,点火延迟时间t2为0.94 ms,内弹道总时间t4为6.3 ms,弹丸松动试验如表1所示,其中弹丸松动状态分轻微松动、微松动、松动,仅表示弹丸的松动程度由弱到强,但不影响弹丸的射击试验。表1中M为试验内弹道最大膛压与理论内弹道最大膛压的比值,N为试验点火延迟时间与理论点火延迟时间的比值,Q为试验内弹道总时间与理论内弹道时间的比值。

表1 弹丸松动试验

从试验数据得出,3发炮弹弹丸松动情况下,试验数据相对于理论数据的误差在5%以内,得出射击试验的内弹道数据正常,否定了上述假设,验证了即使弹丸松动也不会出现故障。

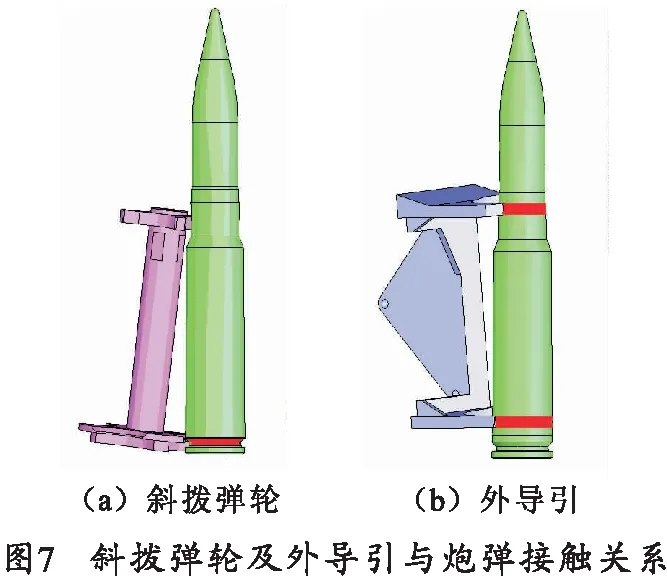

4.1.3 火炮供弹机构将药筒戳破

若火炮供弹机构零部件将药筒戳破,在闭锁击发时,发射药会在破口处泄露,造成膛内压力大幅降低,火药气体能量不足,无法将弹丸发射出去,从而在抽壳阶段出现上述故障现象。

可能戳破药筒的零件有供弹机构斜拨弹轮和供弹机构外导引,实物检查上述零件,未发现有装配错误及零件损坏问题。在计算机上比对三维模型,如图7所示,未发现有设计问题,基本可排除供弹机构零件将药筒戳破的可能性。

将药筒戳破,进行单发弹道炮模拟试验,试验结果如图8所示,药筒破口部位被发射药熏黑,而实际药筒破口部位无此现象,因此可排除供弹机构零部件将药筒戳破导致火炮故障的因素。

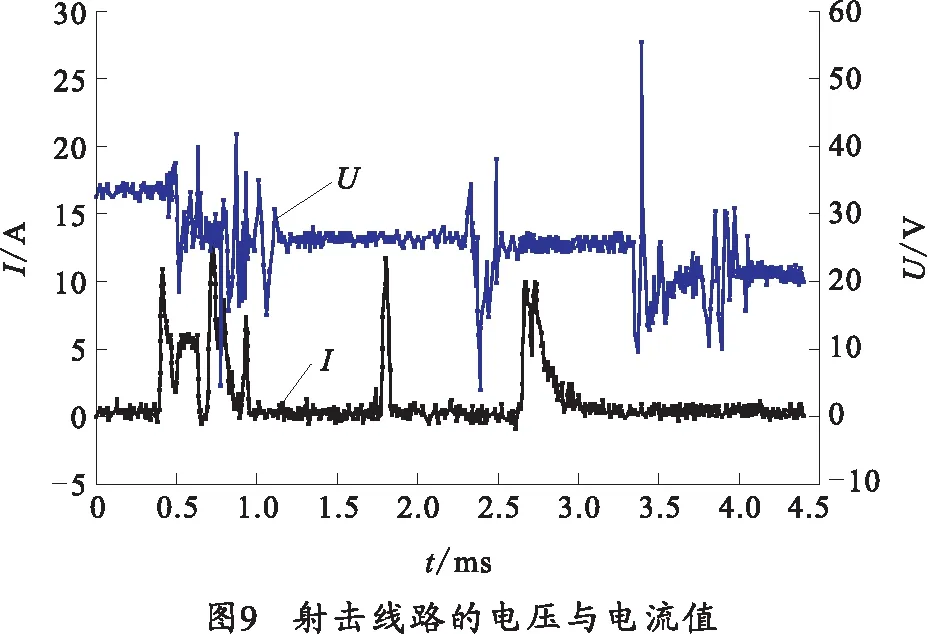

4.1.4 火炮射击电路电压不够

火炮正常射击需要满足的必要条件之一,是控制系统的电源能够为底火中的桥阻丝提供足够的电压,使桥阻丝在接通电流后会产生一定热能,依次点燃引燃药、点火药及发射药,最终将弹丸发射出去。如果火炮射击电路电压不足,将造成击发能量低,会出现迟发火现象。

该转管炮控制系统电源可为底火提供27 V直流电压,为保证电压的稳定与可靠,已采取两项优化措施:匹配危界机构缩短射击电路,减少线路上的能量损失;采用开关电源替代原桥式整流电源,电源的品质更好。

故障炮试验监测到的电流截屏如图9所示,从图中可以看出,最低值大于10 A,可有效地满足底火6 A的可靠发火要求。另对故障前和故障后射击线路检查均正常,因此可排除射击电路电压不足这一因素。

4.1.5 击针有油污使击发电流减小

若击针有油污,会影响击发瞬间电流的传输,减弱击发能量,会造成炮弹的不可靠击发,从而出现迟发火。

在射击前均进行了绝缘电阻检查,故障发生后,在未经清洗情况下,也进行了绝缘电阻检查,电阻值均满足规定的要求。击针也未见到油污及绝缘层损坏的情况,从后续试验监测到的电流来看,击发电流可有效地满足底火6 A电流的发火要求,因此本因素可以排除。

4.2 炮弹故障原因

4.2.1 发射药受潮

为验证发射药在不同吸水程度情况下,对火炮的内弹道影响程度[5-6],在某检测中心进行了发射药吸水验证试验。

正常情况下发射药的内弹道时间为6.3 ms,规定一个单位吸水量为wg,产品不同吸水量状态如表2所示。从表中数据可以看出,发射药在吸水达一定量时会产生迟发火现象。

表2 发射药加水试验结果

经试验验证,发射药吸水达到饱和状态时对火药的燃烧规律有少量影响,但影响程度从弹道炮试验数据来看不会造成本故障。当药筒内吸水量达到饱和吸水的2倍时,可使炮弹发射的内弹道时间t4明显延长,即迟发火现象。

4.2.2 紧口力不足

弹丸和药筒之间通过药筒紧口力连接到一起即为炮弹。若药筒紧口力不足,在闭锁击发时,有可能会影响炮弹的内弹道时间,从而间接影响火炮的发火时间,即出现迟发火现象。

对药筒紧口力不足进行了3组弹道炮试验,从试验数据得出,弹丸紧口力不足不会产生本故障。

表3 弹丸紧口力不足试验

4.2.3 底火电阻大

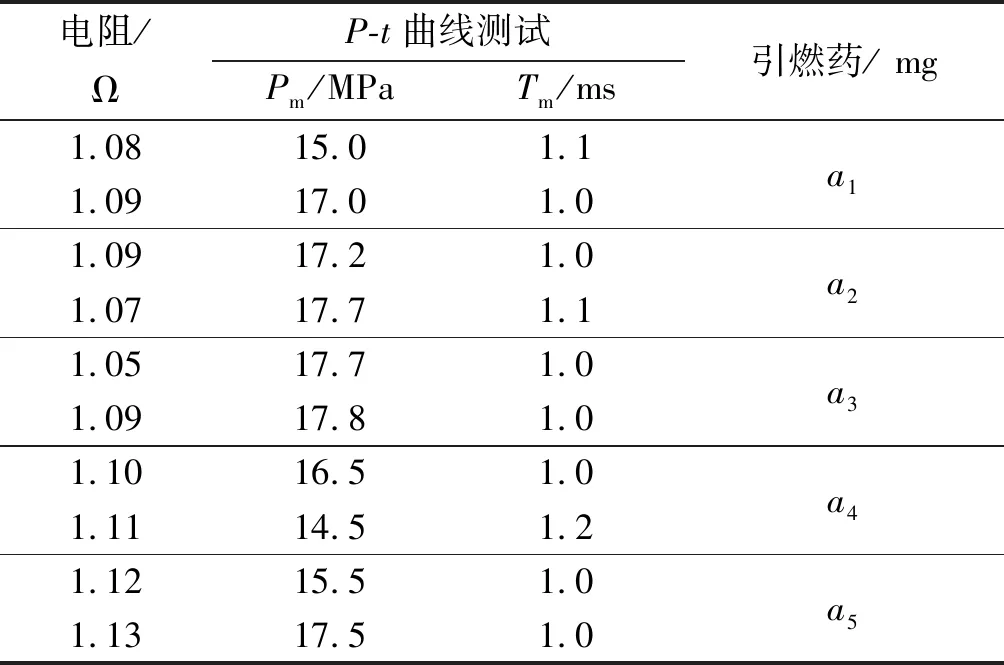

在生产过程中,不能保证每发炮弹底火的桥阻丝数值完全一致,其阻值的不同会造成实际电流、熔断时间的差异,进而影响底火的可靠发火。

对不同量引燃药的底火桥阻丝电阻进行了测量,测量结果如表4所示,引燃药分别为a1、a2、a3、a4、a5,且按顺序依次递增,其中Pm为底火最大膛压,Tm为底火燃烧终了时间。

表4 底火P-t曲线测试结果

从表4的测量数据可得出,在不同范围量的引燃药情况下,击发过程中底火桥阻丝电阻变化较小,不会影响底火电流的可靠发火。

4.2.4 传火序列问题迟发火

传火序列的不同会在一定程度上影响炮弹的内弹道时间,有可能会出现迟发火现象,故对不同量的点火药、引燃药及发射药的传火序列进行了弹道炮试验,点火药基量为α,引燃药基量为ε,发射药基量为σ,试验结果如表5所示[7]。

表5 点火药、引燃药、发射药量递减试验结果

经弹道炮试验可得出,炮弹的内弹道时间与点火药、引燃药、发射药成反比例关系,当点火药、引燃药、发射药量少到一定的程度,均会引起迟发火。

4.3 分析结论

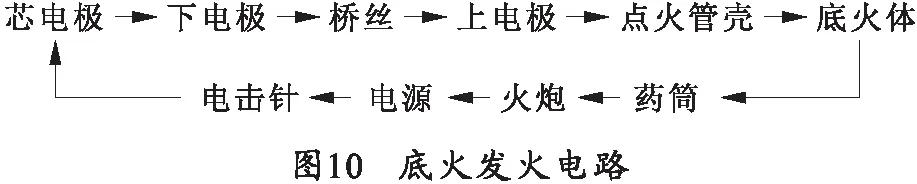

某型转管炮炮弹发火过程是[8]:当炮弹进入弹膛内,在不完全闭锁的情况下,电源接通开始给电底火供电,底火发火电路如图10所示。

经过分析及试验测试可得出结论:如果电底火中点火药内含有过多水份,就会在引燃药点燃点火药及点火药燃烧过程中消耗能量,影响点火药的正常燃烧,造成点火药燃烧缓慢,产生的燃气压力低,点火能量不足,不能在规定时间内提供正常的点燃发射药所需的点火能量,造成炮弹迟发火,发生迟发火故障,因而在高射速的转管炮退壳过程中将药筒炸裂。

5 结束语

某转管炮射击试验出现火炮意外停射、药筒破裂、发射药散落的故障,初步判断故障症结为炮弹迟发火。为消除武器系统故障隐患,从火炮和炮弹两个方面寻找故障的末端因素。火炮方面分析了自动机实际循环图,并与理论循环图进行对比,吻合较好;从结构设计上分析了供弹机构中零件将药筒戳破的可能性,并进行了火炮模拟药筒戳破射击验证试验,弹丸正常发射、药筒未炸裂,排除了该因素;对火炮射击电路的电压、电流进行了监测,均满足设计要求,可保证底火的可靠发火。炮弹方面分别从发火药受潮、紧口力不足、底火电阻大及传火序列问题等方面寻找迟发火原因,并进行了相关的验证试验,结果表明当带芯电极底火体含有一定水份,总装完成后,水浸入点火药,导致电底火点火药内含有过多水分引起迟发火。

针对某转管炮故障查找末端因素过程中,所采用的分析流程及验证方法对火炮武器系统故障的分析解决具有一定的借鉴作用。