电磁轨道炮锡合金镀层U形电枢仿真与试验

2019-09-23陈建伟吕庆敖邢彦昌赵文杰

陈建伟,吕庆敖,邢彦昌,张 倩,赵文杰

(1. 陆军工程大学石家庄校区 弹药工程系,河北 石家庄 050003;2.中国人民解放军32140部队,河北 石家庄 050003)

电磁轨道炮作为一种利用电磁力加速宏观弹丸到超高速的新概念动能武器,具有超高初速、超远射程、超远射高、快速响应以及易于控制等优点,在未来军事领域具有广阔的应用前景,已引起世界各国的广泛重视并开展深入研究[1-3]。研究表明,电磁轨道炮铝电枢在发射初始阶段,在法向预应力的作用下,枢/轨之间以干摩擦为主;同时由于电流欧姆热作用,电枢表面发生软化与剥落,加剧枢/轨间摩擦,即损伤电枢与轨道,降低轨道的使用寿命,还限制电枢速度的提高,导致发射效率低下;在电枢高速运动阶段,铝电枢表面由于电流欧姆热和摩擦热的持续累积,会熔化形成较均匀的液态层,对枢/轨滑动电接触具有一定的积极作用。

因此,针对低速阶段电枢/轨道间干摩擦情况,在电磁轨道炮电枢/轨道界面添加液态导电层,以降低电枢/轨道间摩擦力,提升电枢速度成为新的研究方向。Ghassenmi等[4]通过设计一种新型电枢结构,将液态金属铟添加到电枢表面,从理论上对改善电磁轨道炮滑动电接触进行了有限元仿真研究。Engel等分别将液态镓铟锡和水膜添加到电磁轨道炮电枢/轨道接触界面作为导电涂层,进行了发射试验研究[5],分析了这两种材料对电磁轨道炮滑动电接触性能的影响规律。Hsieh等[6]将铋、锡和铟等低熔点固态合金添加至铝电枢表面进行边界润滑,对其控制电枢表面材料的熔化磨损特性进行了试验研究。以上研究中的涂层厚度都比较小,仅为1 μm左右。

笔者通过计算镀层电枢运动学特性、轨道与镀层电枢接触电阻模型,对不同厚度锡合金镀层在电流焦耳热作用下的熔化规律以及液态金属层对电枢运动特性的影响进行了分析;并开展了镀层电枢与普通电枢的发射对比试验。

1 理论分析

1.1 电枢运动学分析

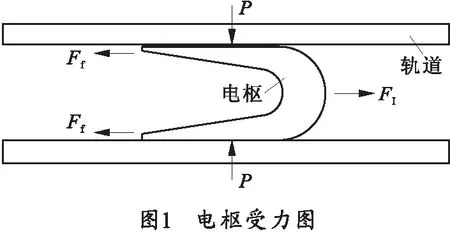

电磁轨道炮电枢在发射过程中会受到电磁力、接触压力、摩擦力等的作用,如图1所示。

由图1可知,在忽略空气阻力影响的基础上,可得到t时刻电枢在运动方向上所受到的合力为

F=FI-Ff=0.5L′I2(t)-2μP,

(1)

式中:L′为电感梯度;I为流入电磁轨道炮电流;μ为枢/轨间摩擦系数;P为枢轨界面接触压力。

结合电枢运动学方程

F=ma(t),

(2)

可得出,t时刻电枢的加速度、速度和位移表达式分别为

(3)

(4)

(5)

由于电磁轨道炮枢/轨滑动电接触过程非常复杂,通常会经历一个由大到小的动态摩擦系数变化过程。在以往的分析研究中,载流摩擦接触表面的摩擦系数通常按照经验值取一个常数,进行运动速度与位移的计算。然而,从电磁轨道炮实际发射过程看,其初期摩擦力较大,而发射后期摩擦力较小,尤其铝电枢在高速运动阶段形成液化膜后,摩擦系数更是降到几乎为0.由于锡合金熔点较低,其形成液化膜的时间比电枢要早,因此在低速阶段镀层电枢与轨道间摩擦力相应要小。在对镀层电枢炮口速度进行分析时,应区分不同的运动阶段。

1.2 接触电阻计算

物体宏观表面光滑但微观是粗糙不平的,因此电接触相关理论[7]认为,当两个金属相互接触时,其接触面是以导电斑点(a斑点)的形式接触,实际接触面积只是名义接触面积的一小部分,如图2所示。

研究表明,外加法向正压力P、金属硬度H和接触面积Aa满足以下关系式:

P=ξHAa,

(6)

式中:H是对金属承受集中载荷变形能力的一种表征;ξ是压力因子,其值取决于粗糙表面的变形程度,在绝大多数实际接触系统中取1.

当接触界面通电时,电流被收缩以通过a斑点,这时电流收缩产生的接触电阻称为收缩电阻。Holm通过研究,得出单个a斑点的收缩电阻可表示为

Rs=(ρ1+ρ2)/4r,

(7)

式中:ρ1和ρ2是两种相互接触金属的电阻率;r是金属和金属相接触斑点的半径。

接触电阻的另一表现形式为金属表面氧化膜层的电阻,由于在绝大多数应用中,膜层对总接触电阻的影响很小,故在本次分析计算过程中忽略不计。假设总的接触斑点数量为n,且每个斑点大小相等,则由式(6)、(7),可得总的接触电阻为

(8)

由于凸点数量n在实验中很难确定,故一般采用前人估算法[8],即每4 mm2约10个接触点,且均匀分布,即可得

n=2.5A,

(9)

式中,A为镀层与轨道的名义接触面积。

根据Marshall经验公式,按照每安培1克法则,可得出外加预应力为

Fc=0.01I,

(10)

式中,I为回路中电流大小。

将式(9)、(10)代入式(8)中,最终得

(11)

式中:ρP为电枢镀层的电阻率;ρR为轨道材料的电阻率;H为镀层材料的硬度,理论上镀层比轨道软。

1.3 镀层闪熔点计算

已知接触界面总电阻为Rc,电阻率为ρ.由于镀层的厚度为微米级,故在此假定由接触电阻产生的焦耳热,近似为镀层吸收的热量(由于电枢初始状态速度为0,故而暂不考虑摩擦热对膜层温度的影响)。则δt时间内,接触电阻热j2ρδt与镀层吸收热量CMρPδT相等,从而可得温升为

(12)

式中:CM为镀层材料的比热;δT为温升。

由式(12)可以看出,当镀层熔化为液态时,其最小温升δT应不小于材料熔点值,且包含相变潜热。由于镀层是在脉冲电流流通瞬间即熔化,在此将δT称为镀层材料闪熔点,并作为选择镀层材料熔点的依据,闪熔指固态镀层材料在瞬间熔化为液态的过程。

当电枢/轨道接触界面被液态膜填充后,枢/轨摩擦系数会大大降低。

2 仿真计算

2.1 几何模型及假设条件

由于电磁轨道炮枢/轨接触界面处热生成速率远大于枢/轨系统其他部件,枢/轨接触面可视为“移动热源”在接触面上的高速滑动。根据电磁轨道炮对称性结构特点,只取单侧电枢尾翼与轨道进行仿真计算,以简化计算过程,减小运算量。电枢材料为铝合金,与轨道接触面积大小为25 mm×20 mm,轨道材料为H62黄铜,尺寸大小为200 mm×40 mm×10 mm,模型上半部分为电枢,下半部分为轨道,模网格划分如图3所示。

仿真过程中,对条件进行合理简化,作如下假设:

1)由于接触电阻值远高于其他部分,故假设接触电阻欧姆热是引起界面温升的主要影响因素,忽略其他部位的欧姆热生成量。

2)由于镀层熔化后,枢轨界面摩擦力被液态润滑层粘滞力所代替,故发射初期摩擦热对枢/轨界面温升影响较小,在本次仿真模拟过程中,忽略摩擦热作用。

3)不考虑固态镀层熔化为液态层所产生的相变潜热,假定镀层材料温度达到熔点后继续上升。

4)不考虑枢/轨相对运动过程中接触电阻值的跳变情况,本次仿真假设接触电阻值为常数。

5)仿真中过程,枢/轨接触界面的欧姆热,以热流密度的形式加载到接触界面。

2.2 主要参数

仿真采用梯形波电流,上升时间为1 ms,平台时间为0.5 ms,下降时间5.5 ms.采用100,200,400,600 kA 4种峰值的电流,分别对应5,10,20,30 MA/m 4种线电流密度(电枢宽度20 mm),如图4所示。

2.3 仿真结果

通过仿真计算,得到镀层电枢表面温度变化曲线。由于仿真假设材料到达熔点后温度继续上升,故在此不考虑到达熔点之后的温度情况,仅分析熔点之前。根据仿真结果,得出在不同线电流密度下,镀层电枢表面材料达到熔点时刻,如图5、6所示。

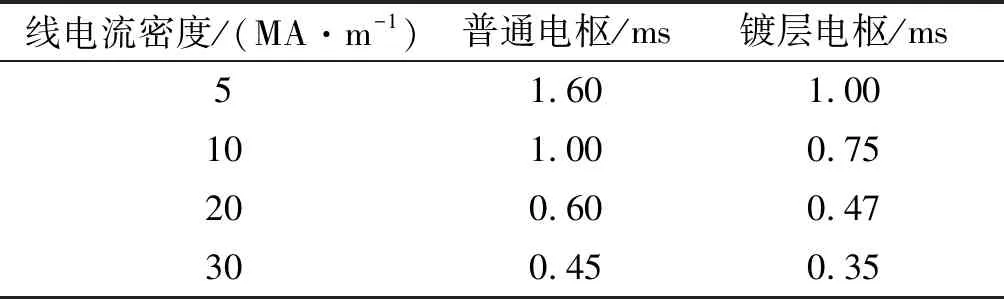

从图5、6普通电枢与锡合金镀层电枢表面温度仿真曲线结果,可以看出在接触电阻欧姆热作用下,镀层电枢与普通电枢表面温度随着时间的积累,均呈上升趋势并超过各自熔点。具体情况如表1所示。

表1 不同线电流密度条件下达到电枢熔点时刻

从表1中可以看出,随着线电流密度的增加,达到镀层电枢与普通电枢熔点的时间越来越短。相同线电流密度下,达到镀层电枢熔点的时间比普通电枢要短;其中,在5 MA/m条件下,镀层电枢较普通电枢达到熔点的时间缩短约37.5%;30 MA/m条件下,镀层电枢熔点时刻较普通电枢缩短约20%.

3 发射试验

3.1 电枢材料及规格

本文所用普通U形铝电枢,单个质量17 g,材料为6061铝合金,具有较好的抗拉强度。其结构如图7所示,电枢尾翼前端宽度为20 mm,尾端宽度为21.2 mm,与20 mm×20 mm方膛的轨道间形成机械过盈配合。电枢/轨道理论接触面积为20 mm×25 mm.

3.2 发射系统

试验平台为现有20 mm×20 mm方口径电磁轨道发射器[9],最大发射行程为1 000 mm,上下壳体均为玻璃纤维环氧体,利用上下压紧方式对轨道进行定位和预紧。轨道选用H62黄铜,规格为10 mm×40 mm×1 000 mm,电阻率为71 nΩ·m.

为实现脉冲成形网络(PFN)放电,试验采用文献[10]所述的5组电源模块,电容器充电电压5 kV,放电时序为(0,0,0,500,800)μs.

两组试验分别在全新铜轨道上进行,电枢行程起始位置均为距炮口90 cm处。

3.3 测量装置

电枢速度采用自制的B-dot磁探针,主要结构为感应环线圈,通过感应流过电枢电流产生的磁场变化,产生变化的感应电压信号,推算相邻B-dot磁探针间平均电枢速度。B-dot磁探针[11]安装在试验装置正上方,与电枢的中心点处于同一平面且到两根轨道距离相等。用距离炮口最近的膛内速度近似代表炮口速度,即电枢出口速度。

试验B-dot磁探针采用分布式,共安装3个,距炮口距离分别为10、20、30 cm,其位置如图8所示。

4 结果与分析

在5 MA/m线电流密度条件下,分别对不同厚度镀层电枢进行了发射试验。最终测得的速度参数如表2所示。

表2 同一线电流密度不同厚度镀层电枢炮口速度

表2中,相同线电流密度、不同厚度镀层的电枢发射实验结果表明,镀层的厚度对电枢速度的影响呈非线性变化。从表中可以看出随着镀层厚度的增加,电枢炮口速度呈增大趋势;当镀层厚度达到35 μm时,电枢炮口速度达到最大;镀层厚度超过35 μm时,电枢炮口速度反而降低。

随着镀层厚度的增加,其对电枢速度的提升幅值会增加,这是因为镀层熔化后形成液态层,降低了枢/轨摩擦力;镀层厚度增加,液态层的产生量会增加,对枢/轨润滑效果相应增加;当镀层厚度大于某一值后(35 μm),对电枢速度的提升幅值则开始降低,这说明镀层的厚度存在一个合理最大值(35 μm),超过该值后,液态层对电枢速度作用机理还有待进一步研究。

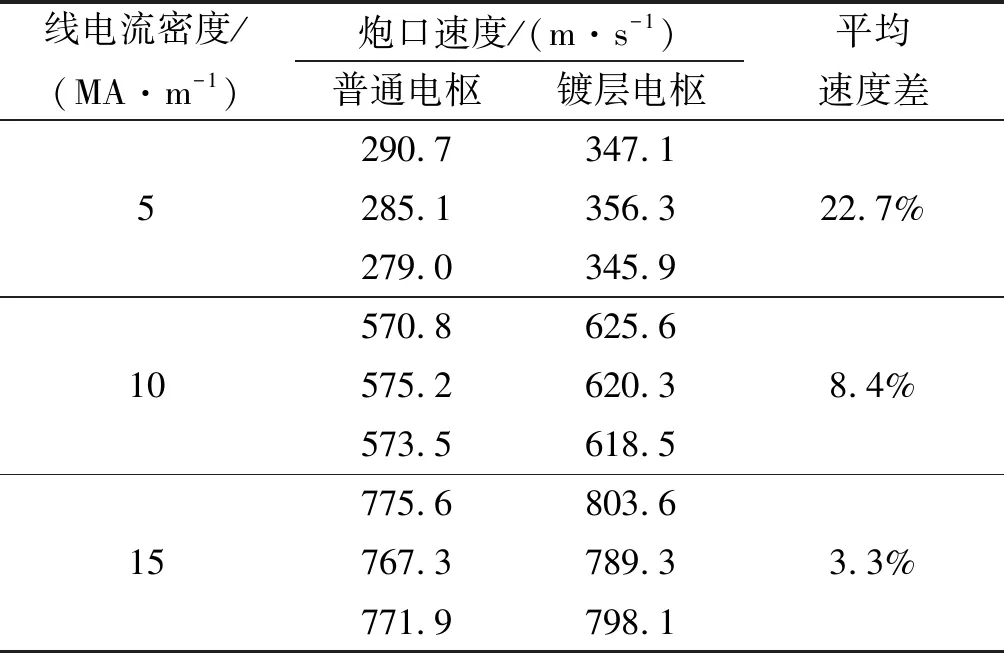

相同镀层电枢,不同充电电压时,即不同线电流密度条件下,镀层电枢发射的炮口速度如表3所示。

表3 不同线电流密度同一镀层电枢炮口速度

从表3可以看出,同一厚度、不同线电流密度条件下的镀层电枢发射实验表明,在5 MA/m线电流密度条件下,电枢速度增加幅值最大,达到了23.9%,但是在15 MA/m线电流密度条件下,电枢速度增加幅值仅为3.3%,这说明在大电流密度条件下,镀层电枢与普通电枢表面熔化时间已经非常接近,所形成的液态层对摩擦系数的影响也相近。但对比二者发射后的轨道表面状态,发现差别比较明显:镀层电枢发射后的轨道表面较为完好,而普通电枢发射后的轨道表面较差。由此推断:在电枢/轨道相互作用过程中,熔化的镀层起到了缓冲与过渡的作用,并对轨道具有一定的保护作用。

试验结果表明,镀层电枢发射速度较普通电枢有所提高,因此可认为镀层比电枢提前熔化并形成了液态层,从而降低了枢/轨摩擦系数。

5 结论

通过分析普通U形电枢和锡合金镀层U形电枢发射对比试验结果,锡合金由于熔点较低,在同等电流欧姆热作用下,会先于电枢(铝合金材料)熔化并在枢/轨界面形成液态层,从而可以及早地降低电磁轨道炮发射初期枢/轨间的摩擦力,提高发射速度。

1)锡合金镀层可在一定条件下降低电枢/轨道间摩擦力,提高电磁轨道炮电枢炮口速度。

2)在相同发射条件下,锡合金镀层U形电枢比普通U形电枢能达到更高的发射速度,镀层对速度的提升幅值与镀层厚度及线电流密度均有关。

3)同一镀层厚度条件下,低线电流密度时,镀层对电枢炮口速度提升幅值较大;高线电流密度时,镀层对电枢炮口速度提升幅值变小。

4)相同线电流密度条件下,镀层厚度存在一个合理最大值,对电枢炮口速度的提升幅值达到最佳。实验表明35 μm锡合金镀层厚度较为理想,但是大于该厚度时,液态层对电枢速度的影响机理还有待进一步深入研究。