基于多岛遗传算法的膛压动态加载实验装置参数优化

2019-09-23郭映华朱文芳张洪汉陈亚亮

郭映华,朱文芳,赵 娜,张洪汉,陈亚亮,刘 伟

(1.西北机电工程研究所,陕西 咸阳 712099;2.中国北方工业有限公司,北京 100000)

火炮内弹道过程是一个高温高压的瞬态物理过程,在几毫秒到几十毫秒内经历从一个大气压上升到几百兆帕再下降至一个大气压的瞬态变化物理过程,同时膛内温度也由环境温度瞬间上升至两、三千开尔文再下降到环境温度。为了模拟真实的膛内过程,目前文献上有3种技术方案:第1种是利用火炮模拟发射装置来实现,例如芮筱亭等[1]在进行测压铜柱静动差研究时,采用模拟装置来实现火炮环境的模拟,模拟装置主要由高压燃烧室、发射管、炮尾、炮、击发机构、驻退机、复进机、闭气环、炮架、弹丸等部分组成,通过射击弹丸来获取膛压的加载过程;第2种使用密闭爆发器在一定压力下破孔排气获得,例如谢辉等[2]使用了带剪切膜片的排气通道的密闭爆发器得到与火炮基本一致的膛压曲线,利用气体驱动活塞对样品进行挤压,完成动态加载条件下的炸药装药安全性技术研究;第3种是利用半密闭爆发器开排气孔得到,例如刘伟等[3]利用带通孔的爆发器得到膛内过程膛压曲线,将蓝宝石置于爆发器内,内弹道循环后对其强度进行检验。

优化算法在内弹道设计方面的应用较广泛,王敬进行了基本方案满意度的火炮内弹道优化设计研究,通过求解一系列关于弹道方案综合指标权重的线性规划,获得弹道方案的综合权重指标理想值、负理想值和满意度[4],李炜采用模式搜索法、遗传算法及模拟退火算法对埋头弹内弹道性能进行了优化,并对3种优化算法进行了对比[5];李克婧等利用遗传算法对混合装药的内弹道性能进行了优化研究[6]。张泽峰等利用改进差分进化算法实现了对内弹道参数的优化[7]。但优化算法用在半密闭爆发器上进行实验装置参数优化方面至今还没见相关报道。

笔者采用多岛遗传优化算法,对上述第3种膛压加载方案的试验装置进行优化设计,通过参数优化,模拟出与火炮射击过程膛内膛压曲线上升段一致性好的膛压曲线,对放于膛内的样品进行检验,目标加载最大膛压为350 MPa,加载上升时间为6.2 ms(从5 MPa上升至最大膛压的时间)。

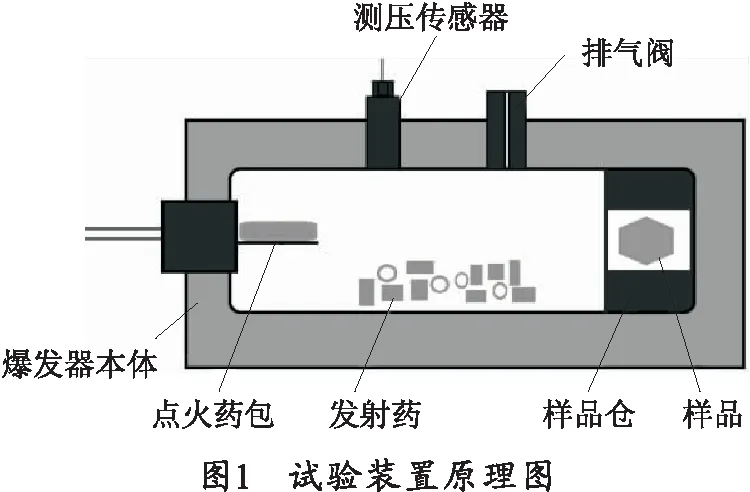

1 试验装置

本文的试验装置方案与文献[3]基本一致,利用半密闭爆发器原理,设计了一种膛压动态加载装置,能够模拟火炮射击过程中膛内压力上升过程,为样品提供一个模拟膛内压力加载过程的试验环境,可以检验样品在火炮内弹道循环后的状态。试验装置结构如图1所示,主要由半密闭爆发器、排气阀、动态压力测试系统、样品固定装置、发射药、点火药组成。其原理是:点火后,点火药包燃烧产生点火气体点燃发射药,发射药按照一定的燃烧规律燃烧产生高温气体,爆发器内的膛压开始上升,同时由于爆发器内外压力差排气孔开始排出气体导致膛压下降。由于开始阶段发射药的燃气生成量远大于排气量,所以膛内压力快速上升,随着膛压上升,膛内气体密度增加,膛内外压力差加大,导致排气量增大;当发射药进入减面燃烧阶段后,排气量开始大于燃气生成量,膛压开始下降;当发射药燃烧结束后,进入纯排气阶段,膛压快速下降直至爆发器内外压力差值趋于0.从整个过程可以看出,影响膛压上升时间和最大膛压的主要因素为药室容积、排气孔截面积、发射药质量、发射药几何参数、发射药燃速等参数的变化。

2 动态加载内弹道模型

2.1 基本假设

试验装置属于底部点火,发射药床不可能全面同时着火,而是存在一定的传火延迟时间。点火药包点火后,火焰从爆发器一端到另一端逐层传播并引燃发射药,但考虑到一般爆发器内装填密度不大(小于0.3 kg/dm3),所以模型中忽略了这一传火过程,认为半密闭爆发器燃烧室内发射药同时全面着火。在此基础上,对动态加载内弹道模型提出如下假设:

1) 假设发射药床同时点火,发射药燃烧遵循几何燃烧定律。

2) 发射药燃烧和燃气膨胀过程中,燃烧生成物成分变化不予考虑,即发射药火药力、爆温、比热比等为常数。

3)发射药燃气状态方程服从诺贝尔-阿贝尔方程。

4) 忽略燃烧室内气流运动,排气孔流动遵从绝热条件下小孔临界流动规律,并假设临界流动工质为纯气相,漏气成份中忽略点火气体的影响。

2.2 数学模型

根据以上假设,可以得到动态加载装置的内弹道模型。

发射药燃速方程:

(1)

式中:Z为发射药已燃相对厚度;u1为发射药燃速系数;n发射药燃速指数;e1为发射药弧厚一半;P为压力。

发射药燃气生成方程:

(2)

式中:ψ为发射药燃烧量;χ、λ、μ为发射药形状参数。

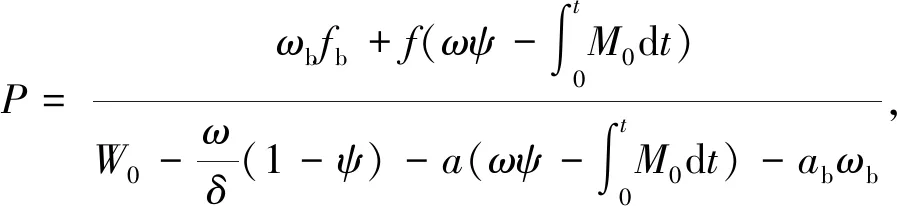

火药气体状态方程:

(3)

式中:ω、ωb分别为发射药、点火药质量;f、fb分别为发射药、点火药火药力;a、ab分别为发射药、点火药余容;W0为药室容积;M0为单位时间流出的气体质量。

排气方程:

(4)

式中:C0为流量系数;ρ为气体密度;φ为空隙率;A0为漏气孔面积之和;k为比热比;P0为外界压力。

2.3 优化方法

2.3.1 设计变量及取值范围的确定

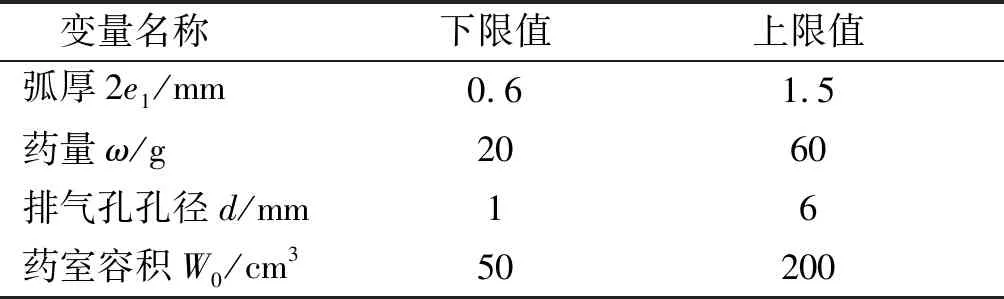

影响膛压上升过程的主要因素有发射药形状、火药力、弧厚、装药量、燃速系数、排气孔截面积、发射药质量、发射药几何参数、发射药燃速等,由于选用最常用7孔高氮单基发射药,其火药力、几何参数及燃速系数均为确定量,可作为设计参数予以考虑。因此,笔者选取药室容积、弧厚、装药量、排气孔直径为优化设计变量,并根据工程经验确定变量的取值范围。弧厚取值范围为0.6~1.5 mm;考虑到排气量过大会导致排气孔的烧蚀量大,发与发之间的一致性很难保证,故装药量的范围取20~60 g;考虑到加工难度,排气孔孔径最小取1 mm,上限值则取6 mm;药室容积取常用的50~200 cm3.各设计变量取值范围具体如表1所示。

表1 设计变量及取值范围

2.3.2 优化目标的确定

根据对样品影响因素的分析,优化目标参数定为膛压上升时间tm和最大膛压Pm,目标值分别为6.2 ms和350 MPa,权重主要是通过试算过程发射药弧厚的敏感程度以及弹道试验数据的误差范围确定,tm、Pm权重分别为3.0、1.0.

2.3.3 优化算法的选取

遗传算法是目前应用最为广泛、最为成功的探索型智能优化算法。在标准遗传算法基础上改进的众多算法之中,大都借鉴生物界的自然选择和遗传,多岛遗传算法为改进遗传算法中较常用的一种算法,笔者选用该算法进行动态加载试验装置优化设计。

多岛遗传算法每个种群被视为多个“岛”(子群),在每个岛上并行地进行独立的选择、交叉、变异等标准遗传算法操作,“岛”中个体采用轮盘赌选择法和精英保留相结合的策略,周期性地随机选择一些个体进行迁移操作,根据设置的迁移间隔和迁移率,从一个“岛”上的子种群中选择个体迁移到另一个“岛”上,并继续进行标准遗传算法操作,迁移保持了样本的多样性,提高了获得全局最优解的机会,抑制早熟现象的发生。多岛遗传算法流程具体描述为:

1)初始化最大进化代数,种群分散的岛数,每个岛上随机生成个体作为各岛初始种群。

2)计算各岛子种群的个体适应度。

3)各岛并行地进行独立的选择、交叉、变异操作。

4)运用轮盘赌法和精选保留相结合的迁移策略进行岛之间的信息交换,得到新的岛。

5)终止条件判断:若不满足精度要求或最大进化代数要求,则转向2);若满足终止要求,则将具有最大适应度的个体作为最优解输出,结束优化。

3 结果分析

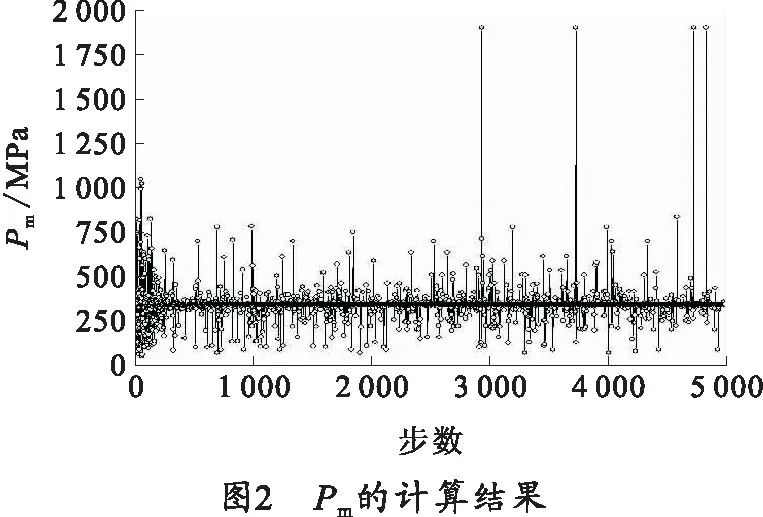

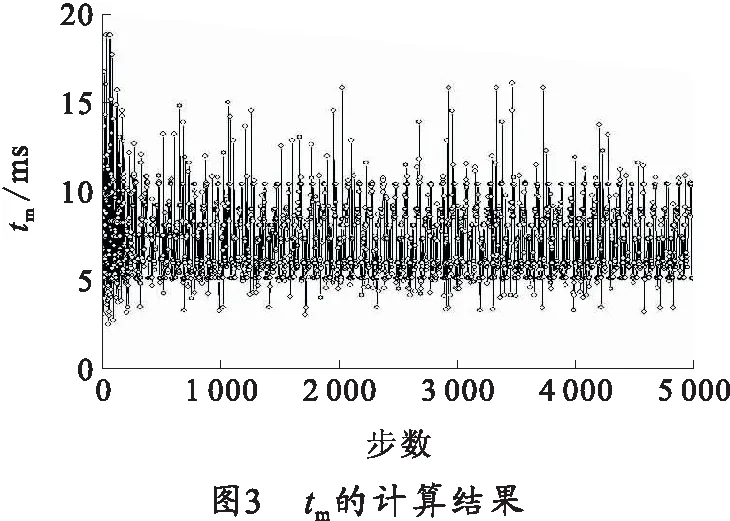

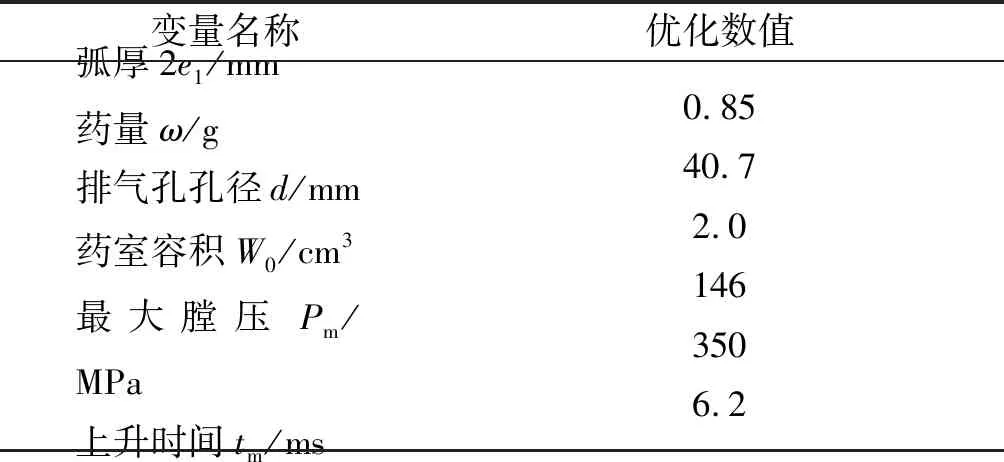

笔者基于动态加载试验进行内弹道建模,选择多岛遗传算法进行装药结构相关参数的优化设计。优化模型参数的设置如下:种群数10,岛数10,代数50,杂交概率1.0,变异概率0.01,迁徙概率0.01,迁徙间隔5代。经过5 000次的迭代,得到了药室容积、弧厚、装药量、排气孔直径的最佳组合。运用多岛遗传算法优化迭代过程如图2、3所示。从计算过程来看,最大膛压Pm在开始0~300步时计算结果比较分散,300步后绝大部分计算结果收敛于350 MPa附近。在收敛过程中,由于算法所执行的变异操作偶尔会出现震荡,但并不影响优化结果的收敛性;压力上升时间tm在整个计算过程中计算结果主要集中于5~10 ms之间,由于计算步数较多,符合要求的计算结果反复出现达到百次之多,设计变量参数变化幅值很小,计算结果较稳定。优化结果如表2所示。从表2看出,这些优化参数都在常用的容易加工的范围,工程上易于实现。

表2 确定优化计算结果

变量名称优化数值弧厚2e1/mm药量ω/g排气孔孔径d/mm药室容积W0/cm3最大膛压Pm/MPa上升时间tm/ms0.8540.72.01463506.2

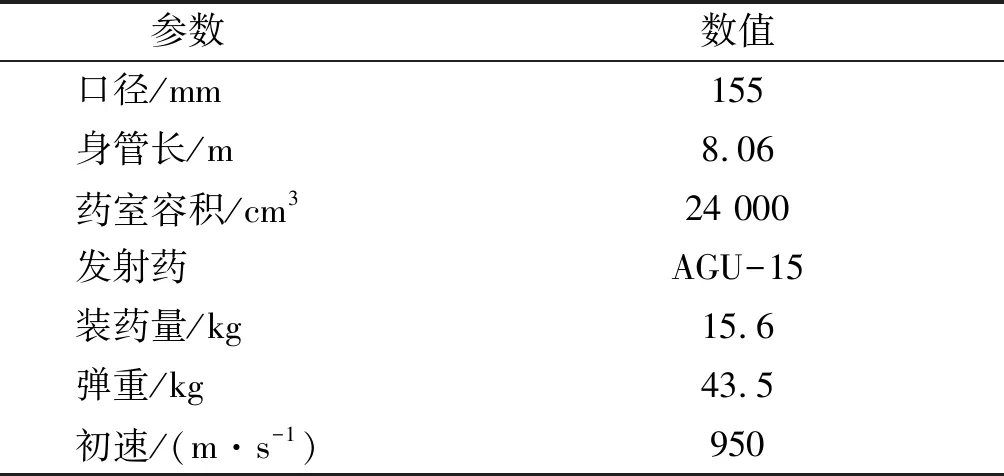

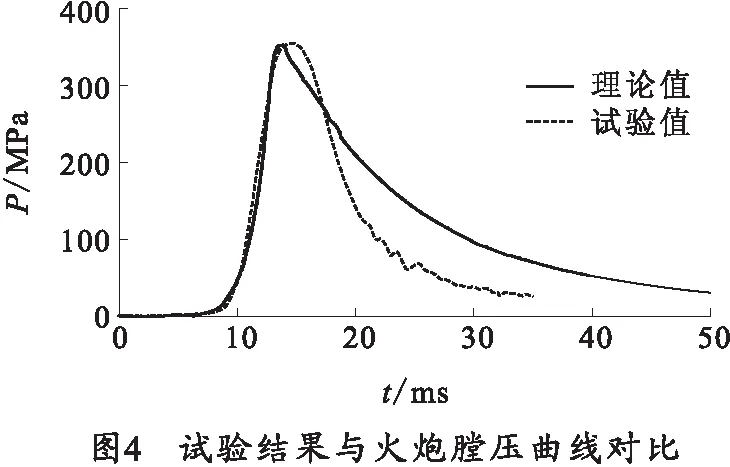

4 试验验证

根据优化计算结果,使用药室容积为146 cm3的半密闭爆发器,安装多个带有排气孔的螺堵,排气孔直径为2 mm,构成动态加载实验装置。为减少烧蚀对排气孔孔径的影响,螺堵选用耐烧蚀的炮钢材料,而且每发更换。发射药选取高氮单基9/7发射药进行了试验验证,火炮试验的射击诸元及装药相关参数如表3所示。动态加载模拟装置试验与火炮试验实测结果对比如表4所示,动态加载实验测试与火炮实测的P-t曲线对比如图4所示。从对比结果可以看出:动态加载试验装置优化设计后的参数比较合理,曲线的上升段和火炮射击试验的压力曲线基本重合,能够模拟火炮膛内的压力加载过程,用于检验样品在火炮内弹道循环后的状态。

表3 火炮射击诸元及装药相关参数

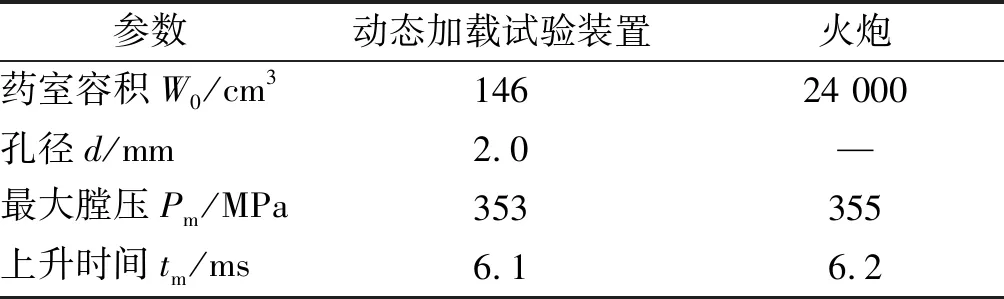

表4 试验结果与火炮实测结果对比

5 结束语

笔者采用多岛遗传优化算法对动态加载试验装置装药结构进行了参数优化,并对优化结果进行了试验验证,模拟出的试验曲线与火炮射击的膛压曲线上升段吻合较好,表明了这种方法适用于动态加载试验装置的设计,实现了通过实验室单项试验模拟样品火炮膛内的压力加载过程。

从试验结果可以看出,下降段曲线和火炮射击的膛压曲线有较大的区别,如果需要全部曲线相似,需要增加设计参数,例如增加发射药的燃速参数,发射药的品种,同时增加部分设计参数的取值范围,进行进一步的优化。