一种柔性电容传感器的压力传感特性及其机理研究*

2019-09-21李雪萍杨晓锋卿新林

李雪萍,杨晓锋,卿新林*

(1 .中国商飞上海飞机客户服务有限公司,上海 200241;2.厦门大学航空航天学院,福建 厦门 361112)

随着现代工业的不断发展,压力传感器被广泛应用于航空航天、汽车系统、生物医学、环境监控等重要领域[1-6]。传统的硅压力传感器具有较高的灵敏度和线性度,并且经过几十年的发展已经形成了成熟的生产工艺和有效的环境补偿方法。但由于硅属于脆性材料,发生较大变形时极易产生裂纹,甚至断裂,导致传感器失效[7-8]。

近年来,柔性电子传感器发展迅速,由于具有体积小、灵敏度高,可承受变形大等特点,其在电子皮肤[9-10],生物检测[11],可变形飞行器[12]等重要领域得到了很好的应用。根据传感原理的不同,现有的压力传感器可分为三类,压阻传感器,压力传感器和电容传感器。传统的压阻传感器是利用硅压敏材料在受到力的作用后,电阻率发生变化,通过测量电路得到正比于力变化的电信号输出[7]。压电传感器是利用电介质在某一方向受力后发生变形,内部电荷极化在表面产生电荷的原理制成的传感器,其稳定性好、灵敏度高,但是截至目前压电传感器只能用于动态压力的检测,还无法测量静态压力[13-14]。新型柔性压阻传感器主要利用碳纳米管、石墨烯、金属纳米线、导电液体等新材料作为传感材料,通过不同的制作工艺将传感材料与聚二甲基硅氧烷(PDMS)、硅胶(Ecoflex)、聚偏氟乙烯(PVDF)等柔性高分子材料复合而成,制作工艺简单、成本低且可承受大变形。但是上述传感材料的灵敏度低、性能易受环境因素影响,制作成的传感器可重复性差[15-18]。

柔性基体中添加少量的纳米导电材料可以有效的提高材料的介电常数,且其在受到外力作用发生压缩变形时介电常数增加,因此被用做传感器的介电层以提高传感器的灵敏度[19]。随后,在柔性基体和导电纳米材料中引入气孔以降低其弹性模量提高传感器的灵敏度[20]。但是和压电传感器相比,这两种方法制成的电容传感器灵敏度还是很低。因此,研究一种制作工艺简单、重复性好、灵敏度高的压力传感器具有重要意义。

本文基于目前电容传感器的局限性,提出一种基于聚氨酯海绵的柔性电容传感器,研究了该传感器的传感特性、传感机理及温度对其传感特性的影响。实验证明,该传感器灵敏度高,抗环境干扰能力强。

1 传感器的传感原理及制备方法

1.1 传感原理

图1 电容传感器传感原理图

本研究提出的柔性电容传感器的传感原理如图1所示。该传感器包含聚氨酯海绵-碳纳米管复合介电层和氧化铟锡-聚对苯二甲酸乙二醇酯复合导电膜(ITO-PET)两部分。当外界压力作用于传感器时,传感器上下电极之间的距离减小,吸附在聚氨酯海绵内部的碳纳米管之间的距离减小,介电常数增大,传感器电容增大。由于聚氨酯海绵-碳纳米管复合介电层是一种多孔材料,其弹性模量低,微小压力作用下能产生的较大的变形,使传感器电容增加;同时当聚氨酯海绵受力压缩后,吸附在聚氨酯海绵内部的碳纳米管之间的距离减小,介电常数增大,传感器的电容增大,基于上述两种效应的叠加,该柔性电容传感器具有较高的灵敏度。其次,聚氨酯海绵的弹性好,回复能力强,在外界压力撤去后,其回复速度快,因此传感器的响应时间短,可重复性高。

基于两相体系的介电常数模型,传感器电容值与外界压力的关系可表示为[20-21]:

式中εa为真空介电常数;q0,εs分别为聚氨酯海绵-碳纳米管复合介电层的孔隙率和介电常数;A为传感器两电极的正对面积;σ为作用于传感器表面的压力;d,E,v分别为聚氨酯海绵-碳纳米管复合介电层的厚度、弹性模量和泊松比;n为碳纳米管形状因子。

1.2 制备方法

柔性电容传感器的制备流程如图2所示。

图2 电容传感器制作流程

①碳纳米管溶液配制:将碳纳米管和酒精按重量比1∶1 000的比例配制,常温下进行超声分散2 h使碳纳米管均匀分散于溶液中。

②聚氨酯海绵-碳纳米管复合介电层的制备:将聚氨酯海绵置于碳纳米管酒精溶液中超声20 min,随后放入80 ℃恒温箱中保温0.5 h,将其取出置于纯酒精溶液中超声20 min以去除未能附着在聚氨酯海绵中的碳纳米管并置于80 ℃恒温箱中保温干燥0.5 h,重复上述过程3遍。

③传感器电极的装配:将ITO-PET导电薄膜粘贴于聚氨酯海绵-碳纳米管复合介电层两侧,并分别在上下电极上引出测量导线。

1.3 显微组织分析

图3(a),3(b)为聚氨酯海绵-碳纳米管显微组织图。从图中可以看出,聚氨酯海绵中孔隙分布均匀,碳纳米管均匀附着于聚氨酯海绵骨架上。图3(d)为图3(b)的碳元素扫描分析图谱,红色显示的碳元素均匀分布在聚氨酯海绵的骨架上。图3(d)为聚氨酯海绵骨架上的碳纳米管分布图,从图中可以看出,碳纳米管均匀地分布在海绵骨架上。因此,从聚氨酯海绵-碳纳米管的显微组织图和元素成分分析图可以看出,该处理方法可使碳纳米管均匀分布于聚氨酯海绵骨架上。

图3 聚氨酯海绵-碳纳米管纤维组织图

2 传感器对压力的响应

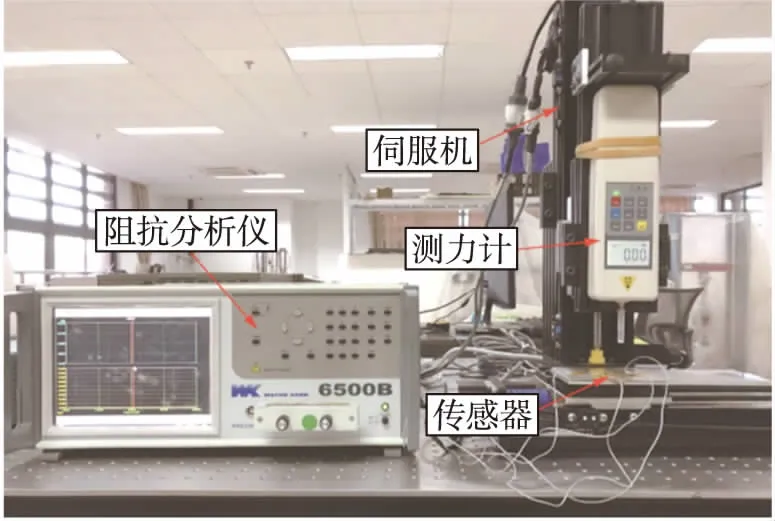

本研究通过电控伺服机和精密测力仪施加一个可控的力于传感器表面,阻抗分析仪实时采集传感器在不同压力作用下的电容值,如图4所示。将传感器一侧固定于一块亚克力板上,压力的大小为施加力的大小与传感器横截面积的比值。

图4 压力测量装置图

2.1 静态压力的响应

如图5(a),5(b)分别为聚氨酯海绵介电层添加和未添加碳纳米管电容传感器的电容值与压力的关系图。拟合直线的斜率为传感器的灵敏度。从图5(a),5(b)中可以看出,电容传感器电容值与外界压力呈正相关关系。在0 kPa~5 kPa压力范围内,介电层添加碳纳米管的电容传感器灵敏度为1.88,介电层未添加碳纳米管的电容传感器灵敏度为0.26。通过对比图5(a)和图5(b)可以看出,在电容传感器介电层中添加少量碳纳米管不仅可以提高传感器的基准电容值,提高传感器的抗干扰能力,而且还可以有效提高传感器的灵敏度。在测量范围内,传感器电容值与压力之间的线性度较好。

图5 添加和未添加碳纳米管传感器对不同压力的静态响应

图6 添加和未添加碳纳米管的传感器对压力的动态响应

2.2 动态压力的响应

如图6(a),6(b)分别为添加碳纳米管和未添加碳纳米管的传感器对动态的触觉压力的响应图。当触觉压力不断增加时,传感器电容值随着压力的增大而增大,且两者的线性度较好。同样当压力卸载时,电容值能与压力同步降回初始值。通过对比图6(a)和图6(b)可以看出,同样大小的触觉压力作用于两种传感器上,介电层添加碳纳米管的电容传感器的电容值变化量大,采集到的信号信噪比高,而介电层未添加碳纳米管的电容传感器电容值,变化较小,灵敏度低,采集到信号的信噪比低。此外,图6(a)所示,当保持一定压力作用于传感器时,介电层添加碳纳米管电容传感器电容值稳定。由于聚氨酯海绵的弹性性能好,所以上述两种传感器对动态压力的响应好,回复时间短。

3 温度对传感器的传感特性的影响

传感器在实际服役过程中,环境的温度总是随时间不断变化的,这就要求传感器必须有一定的抗温度干扰的能力。如图7所示,为不同温度下介电层添加碳纳米管的传感器电容值与测量频率的关系图。从图中可以看出,在25 ℃~60 ℃温度范围内,传感器电容值基本稳定,当温度继续增加超过60 ℃时,传感器电容值随着温度升高而不断增大。造成上述的原因可能是,聚氨酯海绵和碳纳米管在受热后膨胀导致聚氨酯海绵孔隙率降低,碳纳米管之间距离减小,介电层的介电常数增大的原因。

图7 电容随温度的变化曲线

6 结论

本文提出了一种灵敏度高、响应速度快、不易受环境因素干扰的基于聚氨酯海绵的柔性电容传感器,并对其进行了静态压力、动静态压力响应和温度影响的实验测试,得到了如下结果:①在聚氨酯海绵介电层中附着碳纳米管,能有效提高介电层的介电常数,从而显著提高电容传感器的灵敏度,聚氨酯海绵介电层附着碳纳米管的电容传感器灵敏度高(达到1.88)约为未附着碳纳米管电容传感器的7倍,且具有更好动态响应能力;②在25 ℃~60 ℃范围内,传感器电容值稳定,当温度继续升高时,传感器电容值随温度的增加而增加;③该传感器响应和回复速度快,制作工艺简单,成本低,在电子皮肤、生物检测、可折叠机翼等重要领域具有潜在的应用价值。