整纬设备光电检测头的设计与研究

2019-09-21史先传徐镇冬苏胜辉

史先传,徐镇冬,苏胜辉,董 冲

(常州大学机械工程学院,江苏 常州 213000)

织物在染色、整理过程中,由于连续处于牵引状态,受各种机械运动及生产操作的影响,经常会产生纬纱歪斜弯曲的现象,进而直接影响产品质量。为克服上述缺点,织物必须经过整纬设备处理,整纬设备的核心检测部件是光电检测头,位于整纬设备的机架上。若光电检测头设计不合理,不仅无法采集到精确的信号,还将导致整纬设备无法判断织物变形情况,极大影响工作效率和加工成本。

目前在整纬设备光电检测头方面已有一定的研究:周正元等提出采用四只以集成式硅光电池为检测元件的光电检测头采集织物信息进而提高检测精度[1];刘洲峰等提出采用CCD摄像头采集运动中的织物图像,通过图像处理技术计算纬斜角度[2];邓玉等提出采用旋转式狭缝检测头取代固定狭缝检测,适用于厚度较薄、透光性好的织物;土耳其DEBA公司利用PLEVA探测头进行在线检测与控制,达到在线控制的目的[3];日本DENSIMATIC整纬设备检测头采用波纹检测与缩放式细缝检测两种检测功能的双模式检测方式。上述文献通过优化光电检测头的检测方式、增加光电检测头的数量或更新检测元件来获得较高的检测精度,但是少有相关针对性的设计。

本文设计一种基于STM32芯片的光电检测头,CPU型号为STM32F103RBT6。将采集到的信号送至STM32芯片进行信号强弱和通道位置的计算,上位机再根据光电检测头计算结果得出对应的斜度、弯度,驱动执行机构进行矫正,很大程度上减轻上位机的运算负担,在实际应用中已经取得了良好的整纬效果。

1 整机工作流程及原理

光电整纬设备是集光学、电子、自动控制、机械等技术于一体,用于矫正纬斜、纬弯的纺织仪器[4],整纬设备简单示意图如图1所示。

1.1 工作流程

织物纬纱既然在加工的过程中产生纬纱变形,而将纬纱变形减少到标准规定的范围内或者把变形消除,这个过程就称为织物整纬,光电整纬装置的整纬是由机械执行机构直接实现的。织物进入布辊后,依次交叉穿过矫斜辊与矫弯辊,再穿过光电检测头、光源之间后,经出布辊导出,纬纱变形得到矫正,如图1所示,再进入下一工艺流程设备,如烘干机、定型机等。

图1 光电整纬设备示意图

1.2 光电检测原理

光电检测原理是利用光电透射式检测方式,将光电检测头,如图2所示,和光源分别水平相对放置在织物纬纱的两侧[5],光电检测头中装有硅光电池,光源发出的平行光照射到织物纬纱上时,织物纬纱的影像成像到硅光电池上,将采集到的光信号转换成电信号送至光电检测头中的放大电路板。硅光电池共有十三路,如图2所示,从上往下排列为+13°,+10.5°,+8°,+5.5°,+3.5°,+1.5°,0°,-1.5°,-3.5°,-5.5°,-8°,-10.5°,-13°,依次代表第1路至第13路,若织物纬纱的像与其中一个硅光电池条的方向一致,则输出的信号幅度最大,输出信号最大者,对应纬纱倾角的大小[6]。例如,光电检测头的第8路信号幅度最大,则表示纬纱偏角为-1.5°。

图2 光电检测头示意图

图3 测头内的硅光电池排列图

1.3 矫正原理

纬纱变形的基本类型主要有纬斜、纬弯两种。纬纱两侧产生行程差就是所谓的纬斜,纬纱中间对两侧产生行程差就是所谓的纬弯,常见的织物纬纱变形主要有四种,通常将纬纱左侧超前右侧滞后的状态称为左斜,将纬纱右侧超前左侧滞后的状态称为右斜,将纬纱中间超前两侧滞后的状态称为上弯,将纬纱两侧超前中间滞后的状态称为下弯。如图4(a)所示,此时纬斜矫正电机拖动矫正辊作与纬纱变形相反的运动,使得左侧纬纱行程距离减小,右侧纬纱行程距离增大,从而令纬纱变形得到矫正[7-10]。图4(b)~图4(d)矫正原理同理可知。

图4 矫正原理示意图

2 光电检测头硬件设计

光电检测头硬件设计为PCB电路板设计,起到了将接收到的光信号转换为电信号并进行放大处理的作用[11]。

2.1 放大电路的设计与计算

光电检测头的放大电路是对硅光电池产生的微弱电信号进行滤波放大处理,一共分为5级。如图5所示。

图5 放大电路示意图

①第一级前置放大电路由反相输入一阶有源低通滤波器构成,输入信号中有干扰杂波,并且信号很小,故滤波电路与放大器设计在一起,从而达到去除干扰杂波,放大信号的效果,可知硅光电池短路电流最大有效值iI约为0.01 μA,根据运算放大器工作在线性区时的分析依据,因此第一级前置放大电路输出电压为:

②第二级主放大电路由同相比例运算电路构成,放大倍数为:

③第三级主放大电路同样由同相比例运算电路所构成,放大倍数为:

④第四级主放大电路由半波整流电路构成,由反相比例运算电路和二极管的性质可知,放大倍数为:

⑤第五级主放大电路由电压跟随器电路构成,放大倍数为1。

综上所述,经过光电检测头放大电路放大后的输出电压为直流电压,其值为:

U0=1.5×101×1.95×10 mV≈3 V

输出信号范围一般在2.8 V~4.6 V,满足设计要求。原理图中的CEL01接至硅光电池的第一路,IN1接至STM32芯片可复用的AD端口。基于STM32F103RBT6的光电检测头完成了硬件选用和放大电路的设计后,采用软件对其电路进行仿真,利用Proteus 8 Professional软件对其进行仿真,在Proteus中绘制电路原理图,仿真电路如图6所示[12]。用信号发生器产生一正弦波信号,调节至适当的频率及电压,接入放大电路的输入端。四通道示波器分别将四路接至第一级、第三级、第四级、第五级放大电路输出端,观察输出波形变化结果如图7所示。

图6 仿真原理示意图

图7 仿真波形示意图

2.2 通信电路设计

根据控制方案,信号在光电检测头放大板上经过滤波、放大、整流后,先传送至调光控制器,调光控制器根据发送来的数据可对光源进行调光,再将数据传送至上位机进行处理。所以需要完成光电检测头与调光控制器通信电路的设计,二者通过RS485进行通信。具体硬件电路设计如图8所示,采用MAX3485通讯接口芯片,CRTL485、TX、RX分别连接至STM32F103RBT6的PA8、PA9、PA10端,485A,485B与调光控制器连接通信,右侧供电端子分别接至对应的开关电源加以供电。

图8 通信电路示意图

3 光电检测头软件设计

光电检测头主要程序包括主程序和中断子程序。

3.1 主程序

图9为主程序流程图,主程序主要完成系统初始化任务并进入死循环等待IWDG重装载计数值的到来,期间如果满足中断条件,当前主程序暂停,跳转到中断入口,执行中断子程序,中断完成后接着主程序继续运行,中断的运用是系统程序运行的重点所在。中断子程序包括定时器3(TIM3)中断子程序、串口(USART)中断子程序、直接存储器访问(DMA)中断子程序。

图9 主程序流程图

3.2 定时器与通信程序

光电检测头程序设计采用STM32普通定时器3产生1 ms中断,用以每隔1 ms准备发送一次数据至调光控制器,定时器3时钟使能和中断优先级配置已在main()函数的外设时钟初始化、嵌套向量中断控制器(NVIC)初始化中完成,时基配置步骤如下:初始化定时器参数:设置自动重装载值、分频系数、计数方式等;允许定时器更新中断;允许定时器工作即使能TIM3;编写中断服务函数,通过该函数来处理定时器3每隔1 ms产生的相关中断。

光电检测头与调光控制器通过RS485实现通信,使用STM32的串口来接收和发送数据,波特率为115 200,字长为8位数据格式,1个停止位,无奇偶校验位,无硬件流控制,收发模式。通信程序将实现如下功能:光电检测头通过串口和调光控制器对话,在收到调光控制器发来的字节后,通过定时器3每隔1 ms将所需要发送的字节包含13路通道的均值、极值均值、极值出现次数最多的通道位置共15个数据发送至调光控制器。

3.3 模数转换程序

由光电检测原理可知,光源发出的平行光穿过被测织物,照射在硅光电池上,硅光电池将采集到的光信号转换成电信号,再送至光电检测头的放大电路板上进行放大处理,因此需要读取硅光电池的13路模拟信号。通过STM32的ADC1连续采集13路模拟信号,ADC转换分辨率采用8位,因此采样结果就在0-255之间[13-14]。再通过DMA将转换的数据传输到内存中,减少CPU的负荷同时增加采样速度,最后通过串口传输出最后转换的结果[15]。

在main()函数的初始化部分完成ADC和DMA相关设置,模数转换通道采样200次,使能了DMA1传输完成TC1中断。本文提出一种“极值运算—位置判定”的控制算法用于光电检测头的程序设计,在DMA1中断服务程序中读取中断标志位,如果传输完成TC1标志位置位,则根据第一组采样点数值计算出ADC1的13路通道极值,若极值出现在通道1,则通道1出现极值的次数加一;若极值出现在通道2,则通道2出现极值的次数加一,通道3至通道13以此类推。数据采样200组,总计判定200次极值出现在哪一路通道,计算200组中哪一路通道极值出现的次数最多,该通道的位置对应纬纱偏角的大小。将计算出的数据并存放于对应的数组中,以此准备好需要发送的数据。控制算法流程如图10所示。

图10 极值运算—位置判定示意图

4 测试与分析

光电信号放大后的效果尤为重要,将直接影响到整纬效果。为有效评定光电检测头的检测效果,对光电检测头采集到的信号进行记录分析,经过多次实验和验证,本设计光电检测头部分采集信号效果很好,满足设计要求。

4.1 采样数据均值图

为评定光电检测头的信号采集效果,将其利用ADC功能采集到的数据发送至串口,通过串口调试助手显示数据。信号数据共有13组,对应13路硅光电池通道,每路通道采集200次,即采集一次共计2 600个信号数据,对应织物这一范围的纬纱变形情况。在串口调试助手中向光电检测头发送4 byte的数据,以此来替代调光控制器向光电检测头发送数据的过程,光电检测头会发送2 600个数据至串口调试助手,每隔5 s记录一次数据,绘制成图,图11为各路通道采样数据均值图。可以发现,光电检测头的第5路信号幅度最大,则表示纬纱偏角为+3.5°,如果最大信号出现在其他路通道,则表示其对应的纬纱偏斜角度。

图11 采样数据均值图

4.2 速度对光电信号的影响

在实际运行中,会发现诸多因素均会对光电信号产生影响,如织物运行速度,织物透光性以及织物纹理等。采用控制变量的研究方法,保持光源值不变即织物透光性一定,分别测定织物运行速度在30 m/min,50 m/min,70 m/min情况下光电信号的变化情况,绘制出不同布速时各路通道信号变化图,如图12所示。可以发现,织物在不同运行速度下,产生的光电信号强弱不同。v=30 m/min时,信号幅度较弱,v=50 m/min时,信号幅度较强,v=70 m/min时,信号幅度很强。可以看出,速度越快,光电检测头从织物上采集到的信号范围越大,信号也更加精确,有效地提高了控制系统的可靠性。

图12 不同布速时信号变化图

4.3 透光性对光电信号的影响

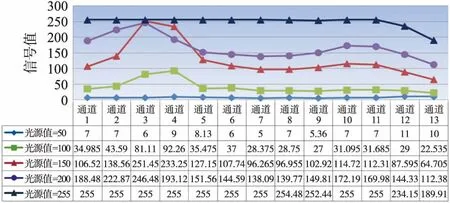

保持织物运行速度不变,分别测定织物在光源值为50、100、150、200、255情况下光电信号的变化情况,绘制出不同光源值时各路通道信号变化图,如图13所示。可以发现,在光源值较低的情况下,信号幅度很小或几乎没有信号;在光源值设定为最高即255的情况下,13路通道信号值均达到最大,无法检测织物弯斜情况;只有在合适的光源值时,信号幅度情况良好。因此可以看出,不同的织物透光性不同,需要给其合适的光源值。

图13 不同光源值时信号变化图

在实际运行中,织物运行速度、透光性等因素均会对光电信号产生影响,在光电整纬设备正常作业时,需将检测头的镜片擦拭干净,将其位置调整至最佳,确保所有检测头前都有织物经过,避免织物跑偏,将布速维持在70 m/min左右。光源值根据具体织物的透光性能调节,透光性较差的织物需提高光源值,透光性较好的织物可降低光源值,观察信号强弱,将影响因素降为最小。

5 结论

针对传统光电检测头在光电整纬领域检测能力较弱的问题,设计一种以STM32F103RBT6为核心处理芯片的光电检测头,对整机工作流程及光电检测头的工作原理进行全面研究,提出相应的检测及控制方案。

光电检测头采用新颖的集成电路,软件部分的模数转换采用DMA传输方式,程序占用CPU时间少。提出一种“极值运算—位置判定”的控制算法,并应用于STM32的软件设计中,通过实验结果验证了该光电检测头在合理的布速与光源值采集到的信号是精确的,检测效果明显优于传统的光电检测头,已在企业中得到应用,具有很高的性价比和推广价值。

后续工作将围绕增大该光电检测头的适用范围及升级核心处理器展开,进一步提高光电检测头的适用性和处理数据速度。