多线蜗杆轴工艺分析与蜗杆宏程序设计

2019-09-21廖晓玲

杨 旭, 颜 浩, 廖晓玲

(1.成都工贸职业技术学院, 四川 成都 611731; 2.衡阳市职业中等专业学校, 湖南 衡阳 421008)

多线蜗杆零件是车削加工中难题,很多学者对此进行深入分析研究。为解决加工中排屑顺利,在数控车上加工蜗杆时采用强力弹性车刀[1]避免车削啃刀。合理设计加工程序,可提高生产效率[2-3]。多线蜗杆车削时关键在准确分头,分头不正确造成等距误差大,严重影响与蜗轮的啮合精度,降低使用寿命[4]。用宏程序编程实现分层车削大螺距螺纹,解决大螺距螺纹加工难题[5]。采用层切借刀法,利用G82螺纹切削循环指令和子程序解决加工过程断刀现象,切削力大和刀尖受热,保证产品的质量[6-8]。通过分层切削解决加工过程中梯形螺纹车刀各切削刃的受力分配问题,有效避免扎刀现象[9]。

本课题是某机械厂为攀钢某企业加工的双头左旋蜗杆,毛坯为锻件45钢,毛坯件在车削加工前进行正火处理,去除材料的内应力,降低材料硬度,提高工件的塑性和综合力学性能,为后期机械加工作准备。共计4件属于小批量生产。根据现有数控设备CK6140数控车(西门子801系统)上进行加工。

1 多线蜗杆轴工艺分析及蜗杆刀具选择

1.1 多线蜗杆轴工艺分析

如图1所示,零件为阿基米德螺线蜗杆,轴向模数ms=5,蜗杆头数Z1=2,齿形角α=20°,螺旋方向为左旋旋向,导程角γ=9°27′44″,精度等级为9DC,其余表面粗糙度为12.5 μm。零件各表面尺寸精度高,所以采用粗车(400~500 r/min)→半精车(700~800 r/min)→精车(1 000~1 200 r/min)的原则。毛坯件各表面留有5 mm的余量,粗车各表面后留1.5 mm半精加工余量,半精车后留0.5 mm进行精车。

粗加工工艺方案:平两端端面并控制零件长度→钻两端中心孔→夹左端Φ40f9外圆→粗车Φ70h8→粗车右端Φ50→粗车右端Φ46→粗车右端Φ40f9→粗车右端Φ40k6→调头夹右端已粗车外圆Φ40f9(软卡爪或开口套装夹)→粗车左端Φ50→粗车左端Φ46→粗车左端Φ40f9→粗车左端Φ40k6→粗车左端Φ25k6→粗车螺纹外圆。

半精加工工艺方案:夹右端已粗车外圆Φ40f9→百分表校正圆柱表面的圆跳动并调整车床尾座→主轴转速提高到700~800 r/min→背吃刀量ap=1 mm→半精车Φ70h8→半精车左端Φ50→半精车左端Φ46→半精车左端Φ40f9→半精车左端Φ40k6→半精车左端Φ25k6→半精车螺纹外圆→调头夹左端已半精车外圆Φ40f9(软卡爪或开口套装夹)→半精车右端Φ50→半精车右端Φ4→半精车右端Φ40f9→半精车右端Φ40k6。

图1 多线蜗杆轴零件图

精加工工艺方案:夹左端已半精车外圆Φ40f9(软卡爪或开口套装夹)→百分表校正圆柱表面圆跳动在0.025 mm以内→主轴转速提高到1 000~1 200 r/min→背吃刀量ap=0.5 mm→精车Φ70h8→精车右端Φ50→精车右端Φ46→精车右端Φ40f9→精车右端Φ40k6→调头装夹右端已精车外圆Φ40f9(软卡爪或开口套装夹)→精车左端Φ50→精车左端Φ46→精车左端Φ40f9→精车左端Φ40k6→精车左端Φ25k6→精车螺纹外圆→切Φ16.4×5槽→车削三角螺纹M20→车削双线蜗杆→最后进行键槽35×8×4 mm铣削加工。

如果先装夹右端车削左端,最后精加工时要进行多一次的装夹工序。加工工艺方案采用先夹左端车削右端可以提高效率,减少加工中空刀量时间,减少装夹次数所产生的误差。蜗杆部分圆柱表面的圆跳动为0.025 mm,需用两顶尖进行装夹和百分表校正。用软卡爪或开口套进行装夹已加工表面的使已加工表面不损坏和变形。为达到各表面的尺寸精度采用粗车、半精车、精车原则进行加工。该零件是左旋蜗杆加工时刀具应从卡盘方向向尾座方向移动车削。

1.2 蜗杆车刀选择

此蜗杆为左旋蜗杆,导程角γ=9°27′44″很大,如果使用整体式高速钢蜗杆车刀,右边的后角刃磨会很倾斜,造成蜗杆车刀刀头强度降低,车削时容易打坏刀尖。为改善车削所达到的要求,采用可调螺旋角强力弹性刀进行车削,避免降低刀头强度和扎刀现象,如图2所示。

1.刀头 2.压刀螺钉 3.刀杆 4.弹簧套 5.方套 6.螺母图2 可调强力弹性车刀

2 蜗杆主要尺寸及分线方法

2.1 蜗杆主要参数计算

导程:L=nP=nπms=2×3.14×5=31.4 mm

全齿高(半径值):h=2.2ms=2.2×5=11 mm

齿根槽宽:w=0.697ms=0.697×5=3.485 mm

齿顶宽:f=0.843ms=0.843×5=4.215 mm

切削力计算公式:FZ≈2 000apf(式中ap为被吃刀量,f为多线蜗杆的导程,即f=L)

FZ≈2 000apf=2 000apL=2 000×0.2×31.4=12 560 N

2.2 多线蜗杆常用分线方法

蜗杆常用分线方法有轴向分线法和圆周分线法,考虑到数控车床刀架的重复定位误差,此次多线蜗杆的加工采用圆周分线法进行,通过螺纹加工指令G33设置相应的旋转角度达到加工要求。从而保证多线蜗杆的分线精度。

3 多线蜗杆车削方法选择及宏程序设计

3.1 多线蜗杆车削方法

蜗杆的车削方法分低速和高速切削两种。精度要求较高的蜗杆或单件生产时需低速切削加工。低速切削螺纹方法有直进法、斜进法、左右车削法和车阶梯槽法,如图3所示,这会影响零件加工效率和加工质量。通过计算我们知道车削蜗杆时的切削力为12 560 N,如果牙槽一次车削成型刀具将承受巨大的切削力,刀具刀尖散热困难,排屑困难,且刀尖容易折断。为解决上述问题采用分层车削法将牙槽分成若干层,把深的槽分成若干个较浅的槽进行加工(如图3d),降低车削难度。

图3 蜗杆车削方法

3.2 左(右)移刀量的计算

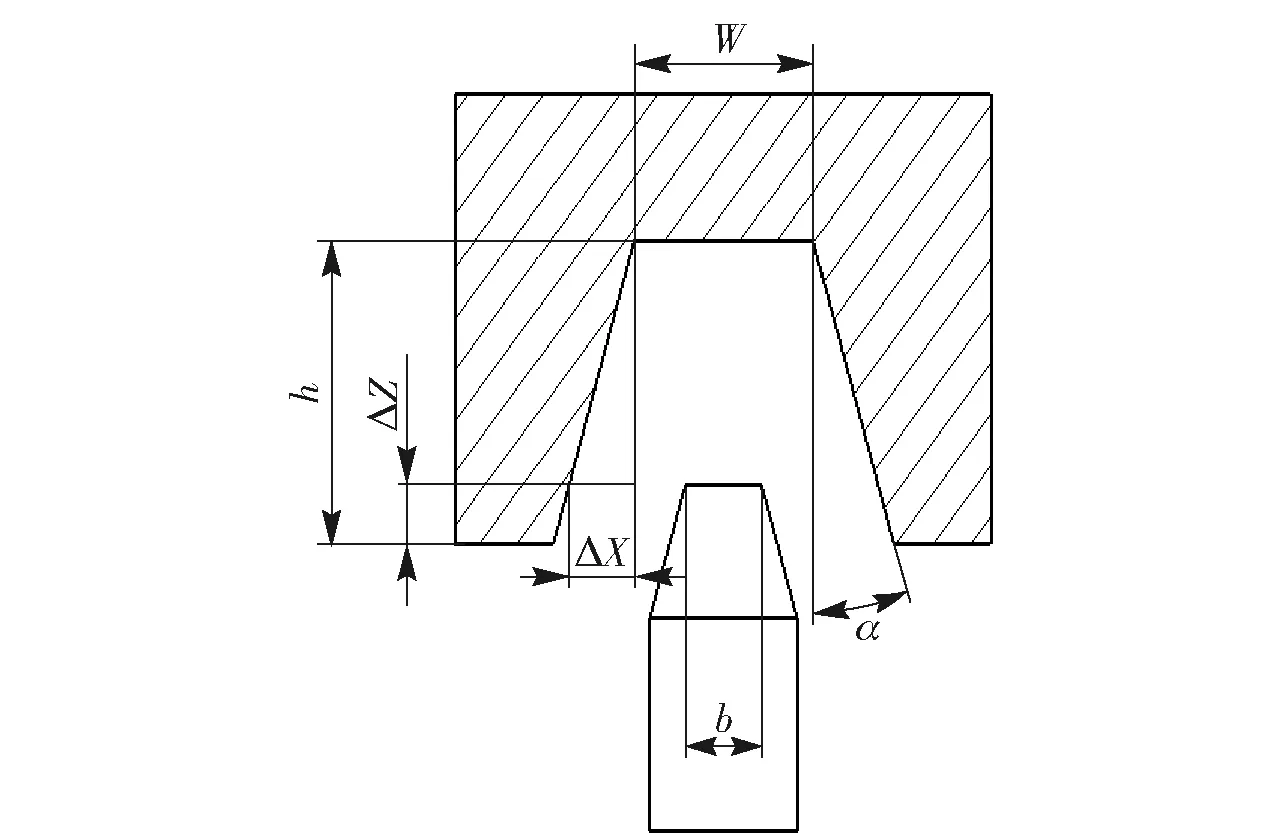

由于左右车削时槽深不变,刀具只须向左或向右移动即借刀。左右都有一定的余量,需要将左右的余量进行切除,如图4所示。当前层余量加工时存在下面两种情况:刀头宽度等于牙槽底宽和刀头宽度小于牙槽底宽。

图4 余量计算表示图

当前层斜面部分对应的余量:

ΔX=(h-ΔZ)×tanα

刀头小于牙槽宽度时左右牙槽单边剩余余量:

(1)当刀头宽度等于牙底槽宽时,左(右)总余量计算如下所示。

ΔX′=ΔX=(h-ΔZ)×tanα

(2)当刀头宽度小于牙底槽宽时,左(右)总余量计算如下所示。

ΔX′=(h-ΔZ)×tanα+W′

3.3 多线蜗杆宏程序设计

N1 R1=3.14πN2 R2=5mxN3 R3=20压力角N4 R4=2.2∗R2全齿高N5 R5=2线数N6 R6=R1∗R2∗R5导程N7 R7=70蜗杆公称直径dN8 R8=0.697∗R2蜗杆齿槽宽wN9 R9=2蜗杆车刀刀尖宽N10 R10=0X递增量初始值N11 R11=0.2X递增量N12 R12=(R8-R9)/2N13 R13=84蜗杆长度N14 R14=85X退刀量N15 R15=-5Z退刀量N16 T1D1 M03 S500N17 G94 G00 X=R14 Z=R15N18 AA: R10=R10+R11N19 R16=R7-2∗(R10)N20 G00 X=R16N21 G33 Z=R13 K=R6 SF=0(或180)N22 G00 X=R14N23 Z=R15N24 R17=TAN(R3)∗(R4-R10)+R12N25 R18=0.05N26 BB:G00 Z=(R15+R18)N27 X=R16N28 G33 Z=R13 K=R6 SF=0(或180)N29 G00 X=R14N30 Z=R15N31 R18=R18+0.05N32 IF(R18<=R17) GOTOB BBN33 G00 Z=R15N34 R17=TAN(R3)∗(R4-R10)+R12N35 R18=0.05N36 CC:G00 Z=(R15-R18)

注意:(1)多线蜗杆分线的方法通过改变螺纹加工指令G33后面的SF旋转角度即可。通过修改宏程序前面的相应参数可以进行不同蜗杆或者梯形螺纹的加工,而无需重新编写相应程序,达到高效快捷的目的。

(2)控制多线蜗杆精度车削的方法是把蜗杆实际车刀刀尖尺寸R9数值写大些,根据实际车削检查情况进行修改此参数,达到控制蜗杆尺寸精度的要求。

3.4 加工效果图

车削出的双头蜗杆实物图如图5所示。选择左右车削法和宏程序编程,加工时充分浇注冷却液进行冷却,保证零件的表面粗糙度和精度,加工效果良好。且刀具不被损坏,提高加工效率。

图5 蜗杆效果图

4 结论

优化的工艺设计保证多线蜗杆轴零件加工精度、表面粗糙度和生产效率。多线蜗杆车削是数控车削中的一个热点,利用分层切削法、宏程序编程和强力弹性车刀相结合方式保证零件的加工质量。并解决蜗杆车削牙槽深排屑难、切削力大、易振动啃刀和刀尖受热等难题,提高蜗杆生产效率。利用G33螺纹加工指令进行圆周分线,避免分线误差,保证合格的多线蜗杆的车削。