顶装焦炉装煤除尘安全联锁运行

2019-09-19何俊祥徐俊彪

何俊祥,徐俊彪

(马钢股份公司煤焦化公司 安徽马鞍山 243000)

新环保法对焦炉生产提出了更高的要求,同时根据新环保法环保部门可以直接关停排放不达标的生产单位。随着人们环保意识的不断提高,职能部门各种明察暗访,一旦发现无组织放散情况,罚款轻则上千,重则上千万,更严重时停产整顿。

为此,必须对整个装煤除尘过程进行深入的剖析,找出整个装煤除尘过程中容易产生爆炸或爆鸣的危险因素,通过对其增加监测手段、连锁控制、有效切断等方式,消除装煤除尘过程中可能产生的爆炸或爆鸣,保证装煤除尘系统安全高效运行。

1 装煤除尘工艺过程:

以6米顶装焦炉为例,装煤时,含一定水分的煤顺着煤车套筒进入炭化室,在炭化室内与炽热的炉墙接触产生大量的烟气(荒煤气与煤粉混合物),大部分烟气在高压氨水的作用下吸入到集气管中,并在化产风机的作用下将烟气通过吸气管抽至化产单元平煤时,烟气向机侧集气管流通的通道会大大减小,部分烟气会从装煤车内套与装煤口接触面处外溢(如图1),外溢的烟气在地面除尘风机的作用下通过煤车上的烟气管道进入固定在炉顶的装煤除尘管道,顺着除尘管道进入除尘器,通过除尘布袋过滤干净后排出(如图2)。

图1 煤车内外套

图2 装煤除尘器

2 根据爆炸产生的三要素分析如何避免装煤过程中产生的爆鸣或爆炸

2.1 高压氨水

6米顶装焦炉高压氨水使用压力达到2.4 Mpa,在桥管中形成的吸力达到600 Pa左右(关闭小炉门情况下),打开小炉门平煤时,桥管中形成的吸力约200 Pa。经过焦耐院测算,在整个装煤过程中集气管通过高压氨水形成的吸力吸收装煤过程的烟气(大量荒煤气与少量烟尘的混合物)约占70%。当装煤过程中没有启用高压氨水或者高压氨水突然停供,那么在集气管正压的作用下,约100%装煤过程中产生的烟气会从装煤口溢出,被除尘系统吸走,除尘管道中的烟气浓度会翻上好几倍,很容易达到烟气的爆炸极限。此时若风机跳停,烟气在除尘管道内部不断淤积,达到一定的浓度之后,炭化室内的高温会引燃烟气,导致除尘管道或者除尘器产生剧烈的爆炸;有高压氨水,但是除尘风机在装煤过程中因为人为误操作或者接触不良等原因导致风机由高速转为低速,装煤车烟气管道及除尘管道内烟气淤积到一定的浓度达到爆炸下限之后,炭化室内高温会引燃烟气,导致装煤车上烟气管道或除尘管道内会产生轻微的爆炸或爆鸣。

2.2 除尘吸力

经过生产实践得到,当装煤车烟气主管中吸力达到400 Pa时(装煤车上烟气管道严密性较好的情况下),可有效对装煤过程中从装煤口外溢的烟气进行吸收,当吸力低于200 Pa时,装煤末期在装煤车烟气管道及除尘管道中易发生轻微爆鸣。当地面除尘站检修等,必须停除尘系统,仅使用高压氨水装煤时,必须将装煤车顶部的放散阀打开,煤车上烟气管道的混风调节阀关死,将烟气导引至煤车顶部,此处烟气的温度低于其燃点(荒煤气的燃点560℃-600℃),所以可杜绝装煤过程装煤车烟气管道中的爆鸣。

2.3 焦炉或除尘地面站供电

当装煤过程中焦炉突然停电时,装煤车装煤导套及除尘导套不能快速收回,大量的烟气会被抽向除尘器本体,当布袋的透气性变差到一定程度,烟气会在除尘管道及除尘器中富积,达到一定的浓度,炭化室内的高温会引燃烟气,易造成装煤车被烧坏或装煤车烟气管道内产生爆鸣;若装煤过程除尘地面站突然停电,如前“有高压氨水,但是除尘风机在装煤过程中因为人为误操作或者接触不良等原因导致风机由高速转为低速”所述。

3 装煤除尘系统的监测及安全连锁

从上述分析可以看出,装煤除尘系统产生爆炸或爆鸣的主要因素有高压氨水、除尘吸力、焦炉或除尘系统供电,如何杜绝装煤过程中产生的爆鸣或爆炸就必须要对高压氨水和、除尘吸力、焦炉或除尘系统供电进行必要的监测,并有相应的报警和连锁,才能及时制止事故的发生或扩大。I、对高压氨水除人工定时记录监控外,在高压氨水主管上取点,通过压力变送器接入焦炉交换机室的DCS系统,设置低压报警(如设定值不能低于2/3,若低于2/3,装煤过程中高压氨水在桥管、炭化室内就不能形成足够的负压,将烟气抽向集气管侧,导致抽向除尘器的烟气量成倍增加,而埋下爆炸隐患)。当高压氨水主管压力过低时,DCS系统报警,交换机工立即通过对讲机联系装煤车司机,司机收回装煤车除尘导套(装煤车顶部设置有一个放散阀,当从装煤口溢散出的烟气在装煤车烟气管道内产生爆炸或爆鸣时,放散阀及除尘导套口可以泄爆,不会对装煤车造成大的损坏),切断装煤车与除尘管道之间的连接,可防止除尘风机突然故障停机造成除尘管道或或除尘器本体产生剧烈爆炸;II、对除尘吸力进行监控,在装煤车烟气总管道上取点,用胶管(耐高温)连接到放在司机室的U型液体压力计上,由司机对装煤过程中烟气管道的吸力进行实时监测。司机若在装煤过程中发现U型液体压力计压差归零时,立即抽回装煤车除尘导套,切断装煤车与除尘管道之间的连接,可防止避免除尘地面站风机因故障或者误信号造成停机,引发爆炸;或将在除尘总管上的取点通过压力变送器送入PLC,在司机室操作触摸屏上显示管道吸力,同时具备低压报警功能,并将除尘吸力低与除尘导套后退动作进行连锁,可有效切断装煤车与除尘管道之间的连接,防止爆炸发生;III、通常生产中都会将集气管压力保持在一个正压的值,当集气管压力异常,压力过大,会消弱高压氨水在炭化室中产生的吸力对烟尘向集气管侧导向作用。在集气管上取点,通过压力变送器接入焦炉交换机室的DCS系统,设置高压报警。当集气管压力过高(300Pa以上持续10 s)时,DCS系统报警,交换机工立即通过对讲机联系装煤车司机,收回装煤车除尘导套,切断装煤车与除尘管道之间的连接,防止大量烟气沿装煤车烟气管道进入除尘管道及除尘器本体引发爆炸。IV、在除尘管道上设置快速切断阀(如图3,图4),切断阀关闭与除尘风机停机及集气管压力过大连锁。当风机停机或者集气管压力过大时,切断阀能快速关闭将除尘管道切断,使得烟气不再被抽向除尘器本体,可保护除尘器本体及除尘管道,防止爆炸发生;V、装煤车液压站蓄能器改为一键操作。目前设计的装煤车从装煤除尘系统安全性考虑,液压站都配有蓄能器(如图5),但是蓄能器的设计需要至少两个人配合才能实现蓄能器蓄能的有效释放进行机构动作。出于成本及日常操作需求,日常操作中装煤车上只有司机一人,焦炉突然发生停电故障,短短几分钟甚至几十秒的时间内,司机不能叫上其他员工与其一起配合利用煤车蓄能器将除尘导套收回,无法将装煤车与除尘管道之间的连接有效进行切断,从而易导致焦炉段除尘管道内爆鸣爆炸,甚至除尘器本体剧烈爆炸。要想让蓄能器在紧急状况下起到应急作用,必须简化蓄能器操作方法,缩短操作时间至几秒以内,才能保证足够的安全冗余。将液压站蓄能器的能量释能与装车除尘导套回抽动作改为手动阀一键操作(如图6),可在5s内快速实现,切断装煤车与除尘管道之间的连接,确保装煤除尘系统安全。除尘导套收回之后,再利用蓄能器将装煤车其他机构回抽到位,防止装煤套筒或者其他结构被烧坏。VI、增加一个备用UPS电源(定期对UPS电源进行检查,防止UPS失效,事故状态下,不能起到应急作用),并将焦炉停电与除尘导套后退连锁,在焦炉停电时,备用电源可以自动启动,收回除尘导套,可有效切断装煤车与除尘管道之间的联接,从而可防止焦炉段除尘管道内爆鸣爆炸,甚至除尘器本体剧烈爆炸;VII、制定装煤除尘安全操作规范,明确装煤过程中操作顺序,严禁在装煤结束之后,推焦机还在平煤时,装煤车提套管,可杜绝装煤末期爆鸣;严禁先抽除尘导套,后提装煤套筒,可防止提套筒时,因为平煤没完全平通,导致烟气在装煤口与大量的空气混合而产生爆鸣。将上述操作顺序在装煤车PLC中进行连锁设计,可有效杜绝装煤末期产生的各种爆鸣现象。

图3 快速切断阀工作流程图

图4 快速切断阀联锁控制图

图5 蓄能器实物图

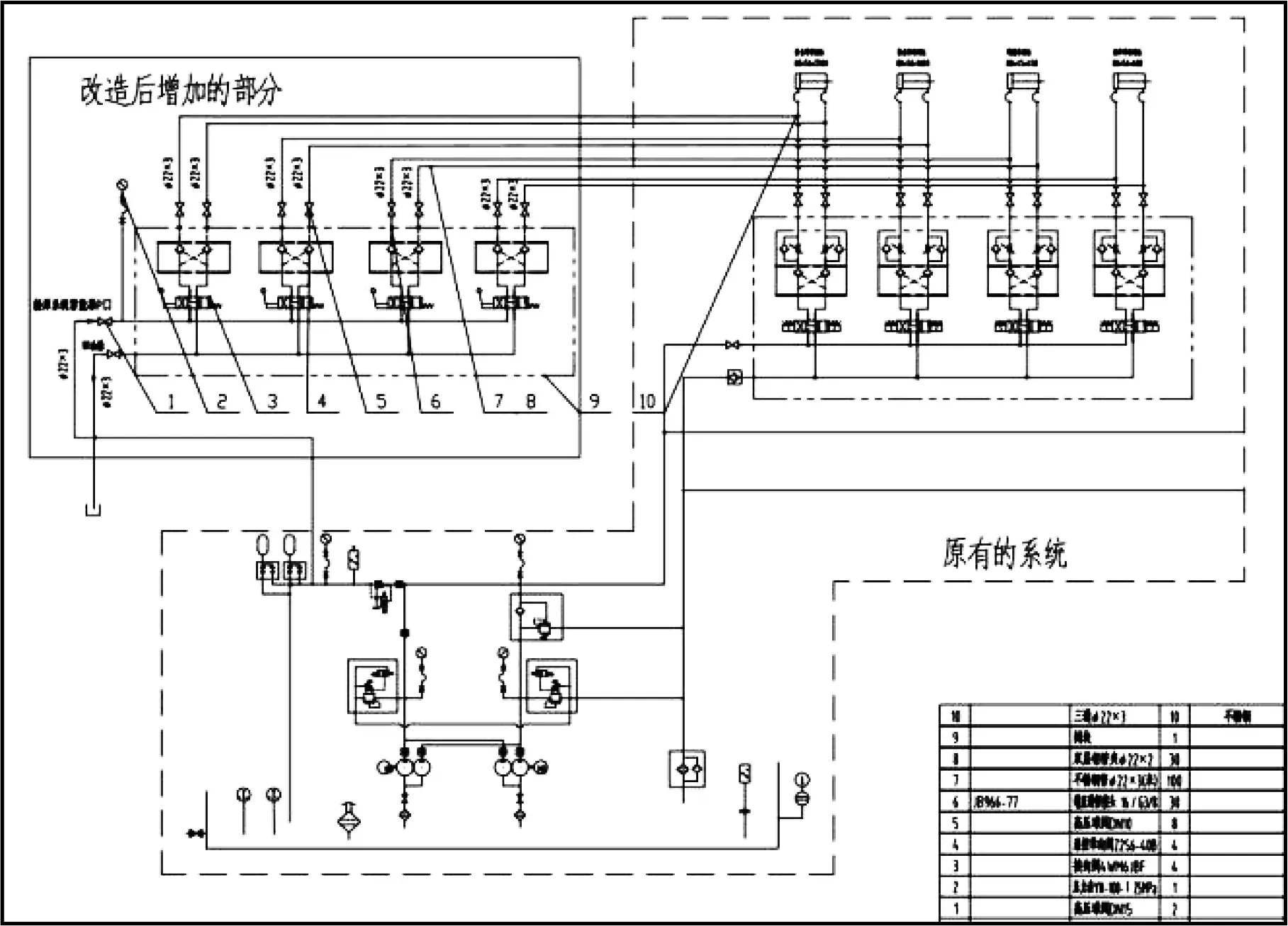

图6 蓄能器改造液压原理图

4 结语

全国焦化行业,装煤除尘系统发生过很多爆炸事故。装煤除尘系统的安全运行,已严重关系到每个炼焦人的生命安全,必须高度重视装煤除尘系统的安全运行,必须对其进行必要的监护及连锁,同时要对其监护及连锁进行不定期检查实验,确保监护及连锁可靠,防止突发事故状态下,监护及连锁失效,导致装煤除尘系统发生剧烈的爆炸,造成人员伤害。