烟支滤嘴夹末的控制

2019-09-19徐友良袁长刚

徐友良,袁长刚

(安徽中烟工业有限责任公司滁州卷烟厂,安徽 滁州239000)

1 烟支滤嘴夹末介绍

所谓滤嘴夹末,按照GB5606.3-2005《卷烟外观的指标要求》第6条规定[1],指卷烟表面有长度大于2.0 mm的夹末,缺陷类别为C类。烟支滤嘴夹末是行业存在的共同问题,特别是早期制造的设备的问题更严重,如ZJ19卷接机组、ZJ17卷接机组。为此设备制造企业和各卷烟生产厂都在设法解决。

2012年某中烟工业有限责任公司质量监督抽查滤嘴出现质量缺陷比率为0.021%,其中滤嘴夹末外观质量缺陷所占比重最大。为此,公司制造部要求下属5家工业企业对滤嘴外观质量缺陷进行立项攻关,项目完成后,滤嘴外观质量缺陷率降低50%。

项目组连续10个工作日,按每天4次,每次抽取5盘,每盘4000支,对1#卷接机组在线生产抽取80万支样本量,检测滤嘴外观质量缺陷数据统计如表1:(检测条件:关闭稀释度检测功能)。

表1 1#卷接机组滤嘴外观质量缺陷项残次品烟支所占比率统计表

由统计表看出,滤嘴夹末质量缺陷所占比例最大,为77.273%,为主要问题。

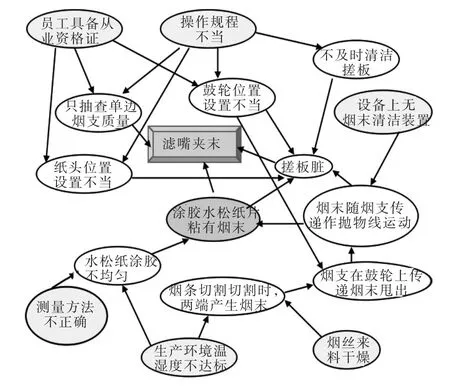

2 烟支滤嘴夹末问题分析

项目组运用头脑风暴法,从5M1E即人、机、料、法、环、测[2]六方面,全面分析各种可能造成烟支滤嘴夹末的原因,见图1,逐条排除人为因素、来料因素、操作规程因素、环境因素、测量因素为非要因,确定机器设备因素为主要因素,对机器设备存在的主要因素分析如下。

图15 M1E原因分析结构图

2.1 烟支端部存在烟末的必然性

由卷烟机传输到接装机的双倍长烟棒,在前切割鼓轮处被旋转的圆刀分切成单长烟支,在切割过程中,烟支端部必然存在较短的烟末。

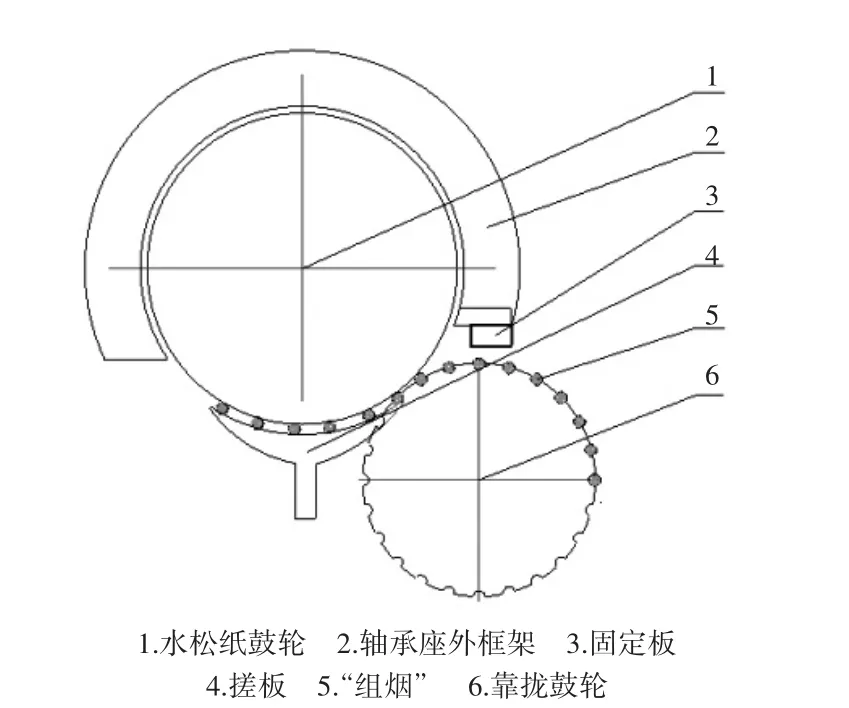

2.2 烟支在鼓轮之间传递时烟末飞溅的必然性

汇合鼓轮和靠拢鼓轮凹槽对正时,两鼓轮凹槽底部的间距为8.1 mm,生产的烟支直径为7.8 mm,说明“烟组”在鼓轮上传递时,在两鼓轮之间将发生0.3 mm的位移。当汇合鼓轮负压吸风切断时,烟支在离心力的作用,脱离汇合鼓轮而“飞向”靠拢鼓轮;当“烟组”到达靠拢鼓轮时,靠拢鼓轮负压吸风吸附烟支。正是因为有离心力的存在,才是造成烟支端部烟末被甩出的原因,见图2。

图2 烟支传递受力示意图

2.3 烟末被粘附在涂胶水松纸片上的必然性

烟支端部甩出的烟末随靠拢鼓轮运转方向运动,水松纸片随水松纸鼓轮运转方向运动,两者作反向运动[3]。由于设备上没有烟末清洁装置,烟末向涂胶水松纸片运动,运动中的烟末易粘附于涂胶水松纸片上。

靠拢鼓轮、水松纸鼓轮、搓板位置关系示意图见图3。

图3 鼓轮位置示意图

2.4 烟支形成滤嘴夹末的必然性

“烟组”在从汇合鼓轮传递到靠拢鼓轮上时——离心力对“烟组”的作用——烟棒端部烟末甩出——甩出的烟末作抛物线运动——设备上靠拢鼓轮处没有烟末清洁装置——运动中的烟末被涂胶水松纸片粘附——烟支搓接时,水松纸鼓轮、搓板共同作用——“烟组”在搓板上作纯滚动——烟末被搓接在水松纸表面或内部,从而产生滤嘴夹末质量缺陷的烟支。

3 解决滤嘴夹末问题的方案

3.1 解决问题的方案选择

根据滤嘴夹末产生的原因,总结为:

烟末散播源——烟支在从汇合鼓轮传递到靠拢鼓轮上时,由于离心力的作用,促使烟支端部烟末甩出。

烟末传递途径——甩出的烟末作抛物线运动。因为设备上没有烟末清洁装置,可以考虑增设一套装置。

易粘附烟末的涂胶水松纸片——烟末和涂胶水松纸片作反向运动,造成涂胶水松纸片上粘有烟末。

通过分析,选择切断烟末传播途径,为目前解决滤嘴夹末烟支质量缺陷的最佳方案。

针对切断烟末传播途径,正压吹风、负压吸风均能够起到对烟末的清洁作用,只不过是它们的作用方式、作用效果不同。经试验,确定采用负压吸风的方式清除烟末。

3.2 解决问题的方案实施

3.2.1 方案设计

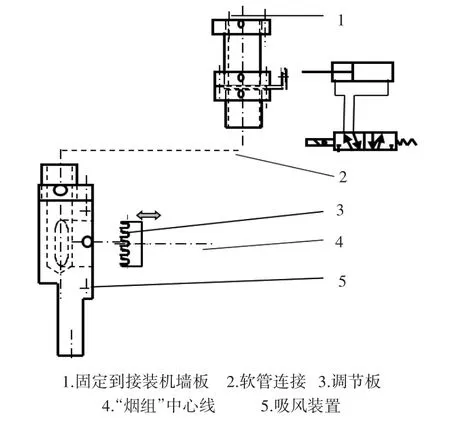

以金属板材加工成吸风装置,将吸风装置固定到水松纸鼓轮轴承座外框架上;以金属管材加工成吸风管,连接到接装机墙板吸风口;中间以软管连接,组成一套烟末清洁装置。

设计思路为:接装机主负压吸风压力较大,为了防止吸风装置吸风槽入口处负压吸风对烟支在靠拢鼓轮上传递的影响,以及对飞溅的烟末的清洁程度,把吸风槽开口宽度设计为可调式;设备停机时,操作工需要对搓板清洁,为防止水松纸片等杂物阻塞吸风槽、吸风通道,停机时,吸风装置内的负压吸风应被切断;机器运行时,当烟支到达前第一分离鼓轮时,闸阀打开,接通吸风装置内的负压吸风。烟末清洁装置结构示意图见图4。

图4 烟末清洁装置结构示意图

3.2.2零部件尺寸设计

在不改变设备主要结构布局的情况下,设计吸风装置,具体尺寸设计如下。

(1)吸风装置:总长 310 mm,总宽 40 mm,总厚20 mm,内开一直径为φ16的孔,底部开一吸风槽,见图5。

图5 吸风装置示意图

(2)吸风槽:长70 mm,宽10 mm。

3.2.3 零部件材料选择

对各部件的材料选择如下:吸风装置、吸风管采用LY12铝合金,连接块采用45#钢,连接软管采用带钢丝的塑料软管。

3.2.4 安装调试

图纸设计好后,交由协作单位加工配件,配件到货并检验合格后,将配件安装到1#卷接机组上。

3.3 效果检查

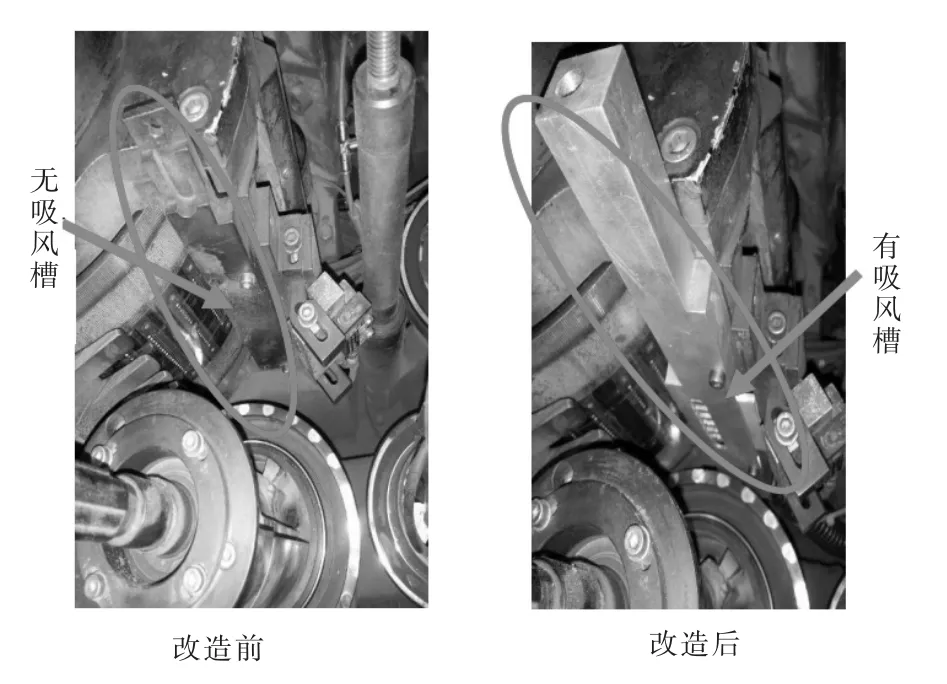

设备改造前后对比照片如图6所示。

图6 设备改造前后对比照片

设备运转正常后,观察靠拢鼓轮、水松纸鼓轮、搓板交接处,烟末在吸风装置处被清除。

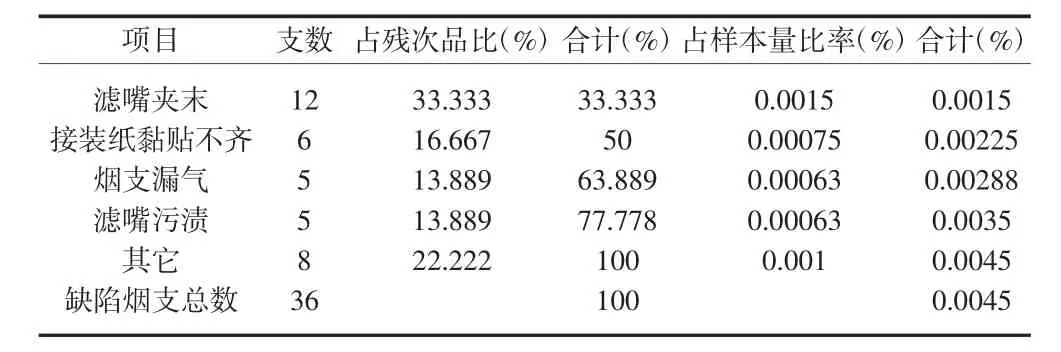

项目组连续10个工作日,同样按每天4次,每次抽取5盘,每盘4000支,再次对1#卷接机组在线生产抽取80万支样本量,检测滤嘴外观质量缺陷数据统计如表2(检测条件:关闭稀释度检测功能)。

表21 #卷接机组滤嘴外观质量缺陷项残次品烟支所占比率统计表

参考改造前后1#卷接机组在线生产滤嘴外观质量缺陷项残次品烟支所占比率统计数据可知,吸风装置改造后,滤嘴外观质量缺陷残次品烟支占样本量的比率由0.022%下降为0.0045%;滤嘴夹末质量缺陷烟支数由改造前的136支下降到12支,下降了124支,下降的比例约为91.2%。

4 结束语

项目组运用头脑风暴法,从人、机、料、法、环、测六方面,分析造成烟支滤嘴夹末的原因,制定相应对策并采取措施,优化了装备的性能,提高了产品质量,为其他厂家解决这一问题提供可借鉴的方案。

本吸风装置采用电器控制、正压伺服、机械动作、负压除末的原理,完成对烟末的清除。项目组自主设计、外协加工一套吸风装置,安装在靠拢鼓轮上方、水松纸鼓轮轴承座外框架上,对“烟组”中心线附近飞溅的烟末,以负压吸风的方式清除,切断烟末的传播途径,阻止烟末粘附到涂胶水松纸片上,极大地降低烟支滤嘴夹末质量缺陷比率,保证了产品质量,达到对烟支滤嘴夹末质量缺陷控制的目的。