电机控制简易车铣复合机床设计与分析

2019-09-19王龙飞

王龙飞

(陕西国防工业职业技术学院数控工程学院,陕西 西安710300)

0 引言

车铣复合加工技术[1-2]是一种缩短产品制造周期、提高产品质量的先进加工理念,同时车铣复合加工技术是一种先进的智能化的加工技术,集精密测量技术、CAD/CAM应用技术和现代先进控制技术于一体。该技术通过夹具的一次性夹装,便可以完成被加工零件的复杂表面或多个形面的加工过程,极大地降低了工件装夹的时间、简化了加工系统的操作复杂性,减少了被加工零件的非生产时间。车铣复合加工技术[3-4]不仅满足了客户高加工精度、高生产效率、低库存、低零件转移和低占地面积的需求,它还符合“中国制造2025”节能减排的要求。可以预见,车铣复合加工技术的应用市场会越来越广泛,并将朝着更宽工艺范围、更高效率、更高精度和模块化方向发展。

车铣复合加工机床是世界上最先进的数控加工设备之一。现在国内已有多家生产厂商可生产车铣复合加工机床,但机床的关键功能部件,如数控系统、铣头和回转台等产品,还有待进一步商品化和产业化。我国的车铣复合机床技术[5]和国外相比还有数十年的经验积累差距,整体加工技术和欧洲、日本相比还有不小的差距。车铣复合加工技术[5]的特点包括:生产率高,生产链少;基准转化少,产品精细度高;产品研发周期短。同时车铣复合技术朝着先进、融合、简便、可靠、标准化方向发展。

本文提出了一种简易车铣复合加工机床,可应用于中小型企业,并为民用车铣复合加工机床的设计提供了依据和参考数据。

1 机床总体设计

车铣复合机床结构设计合理,机身和底座采用铸铁结构,一次铸造成型。在机身上开有通孔,安装轴和轴承,用于连接三爪卡盘和电动机1。主轴部件通过丝杠结构与机身连接,工作台的横向及纵向运动通过步进电机和滚珠丝杠实现,虎钳刀架台位于工作台上,尾座位于最左端[6],如图1所示。

图1 车铣复合机床总装配图

运动过程详解:电动机1运转,通过带轮带动三爪卡盘旋转,从而带动安装在三爪卡盘上的工件做旋转运动;步进电机1运转,通过滚珠丝杠带动虎钳刀架台上的刀架台做横向运动,实现对旋转工件的车削加工。电动机2旋转,通过带轮带动滚珠丝杠运动,实现主轴部件的上下运动。步进电机3旋转,通过带轮带动主轴旋转,实现对虎钳工作台上夹持工件的铣削加工。

2 主要零部件设计

2.1 机身设计

机身是机床的重要支撑件,在机床工作过程中起着支撑机床主轴上下运动、三爪卡盘旋转和尾座运动等作用,如图2所示。

图2 机身

机身材料常使用灰铸铁(HT250)材料,这种材料耐磨性、耐热性较好,强度高,铸造性能优异,减振性良好,需要进行人工时效处理。除此之外经常用到的机身材料还有HT200、HT300和球墨铸铁,根据不同工作条件而定。

本文中的机身将车床的车身和铣床的立柱结合在了一起,更加节约空间,铣刀轴部件与机身通过燕尾槽连接,铣刀轴部件的上下运动导向利用了丝杠原理,该设计可减轻机床的使用难度。

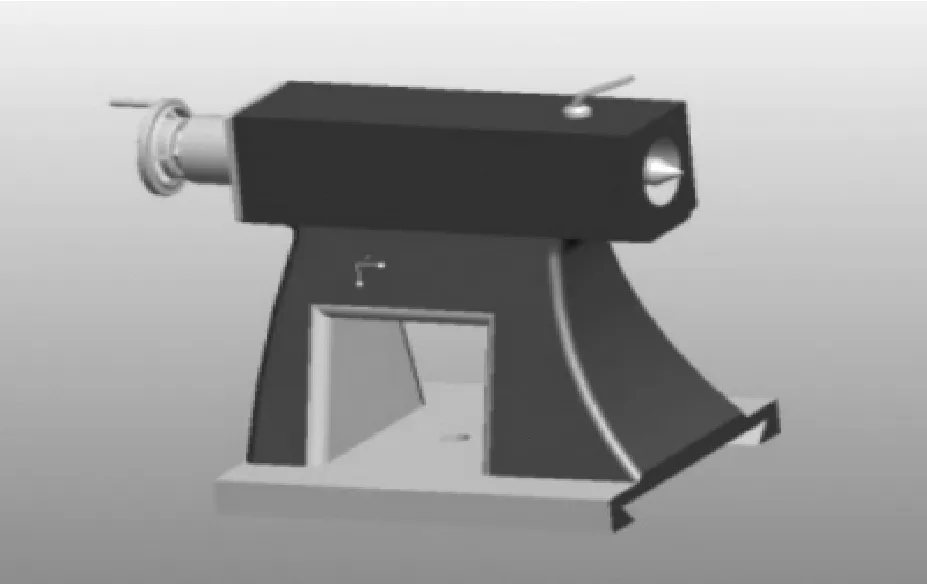

2.2 尾座设计

尾座是数控机床的重要组成部分,其主要作用是在加工过程中为轴类零件定心,同时具有辅助支撑和夹紧轴类零件的功能。卧式数控车床的尾座常采用由套筒、尾座体、芯轴结构等组成的整体式结构,如图3所示。芯轴结构静刚度、动刚度好,选取高精度的进口轴承支承,同时整体式结构尾座具有刚度高、抗震性能好,精度高等特点。

图3 尾座

尾座的工作原理是:尾座套筒和螺纹轴相互配合,顶尖装在套筒内,套筒装在主体上,螺纹轴的另一边穿过后盖与手摇轮相连,当手摇动时,套筒带动顶尖向前移动。

2.3 主轴设计

主轴铣刀,使用传统铣刀的旋转运动方式,在机身立柱处,设计有燕尾槽与铣刀主轴连接,步进电机通过带轮控制铣刀主轴的旋转,进一步带动铣刀的旋转。铣刀主轴与刀柄的上下运动,依靠机身处的丝杠和主轴的齿轮齿条结构来实现,如图4所示。这样的结构简单明了,操控方便。铣刀刀柄可以依据使用铣刀的不同而进行更换,使用范围广泛。

图4 主轴

2.4 虎钳刀架台设计

虎钳与刀架的相结合,便产生了一种即可以装夹刀具,又可以装夹工件的组合装置。装夹车刀时可以进行车削加工;装夹工件时可使用钻头对工件进行铣削加工,如图5所示。平口虎钳的工作原理如下:使用开口扳手转动丝杠,通过丝杠螺母带动活动钳身向左、向右移动,实现对工件的加紧与松开动作。活动钳身上部的刀架台随之移动,不起夹紧作用,刀架台一般为回转式结构,刀具沿圆周方向安装在刀架台上,可以安装轴向车刀、径向车刀、镗刀、钻头、轴向铣刀和径向铣刀等。

图5 虎钳刀架台装置

3 机身有限元分析

使用ABAQUS有限元分析软件对车铣复合机床的机身进行了不同弯矩载荷作用下的应力应变分析,施加1 000 N·m的弯矩。

从图6应力云图分析结果观察可知,机身的最大应力发生在机身与底座的接触处,机身的最大应力为3.340×10-4Pa,小于灰铸铁(HT250)的最低抗拉强度250 MPa,机身可正常工作;从图7位移云图观察可知,机身的最大位移变量是1.649×10-12m,变化量较小,不影响机床的正常使用。

图6 应力云图

图7 位移云图

如图8所示,通过PRO/E软件装配各构件,在电动机和步进电机上施加旋转驱动,观察机床的三爪卡盘、主轴、虎钳刀架台的运动,观察得知:各子系统部分装置运转正常,无干涉,可正常工作,机床能完成简单的车削和铣削加工,符合设计要求,满足设计目的。

图8 运动仿真示意图

4 结束语

本文所设计的车铣复合机床,结构简单,操作方便,占地面积小,可实现车床及铣床的加工功能,能够完成基本的外圆车削、钻孔、车螺纹等功能,能够适应大多数零件的轮廓加工,适应面广,适合中小型企业进行小批量生产。