造船龙门起重机大车平衡梁裂纹分析

2019-09-19庄玉洋钱红飙郭晓光

庄玉洋,钱红飙,洪 波,郭晓光

(1.大连船舶重工集团有限公司,辽宁 大连116021;2.大连益利亚工程机械有限公司,辽宁 大连116025)

0 引言

从起重机日常故障维修比例来看,金属结构裂纹修理占到其他各项故障维修之首。引起起重机金属结构裂纹的因素有多种,主要是超负荷工作、起重机失修、设计制造、材料缺陷及焊接质量等。

本文对某船舶集团一台600 t造船门式起重机大车平衡梁结构裂纹维修进行阐述。从金属结构受力分析入手,配合结构工艺性分析,来查找判断裂纹产生原因,并根据计算分析结果,制定相应的结构维修改造方案。所用方法通过实践证实是正确可靠的。

1 平衡梁裂纹检查

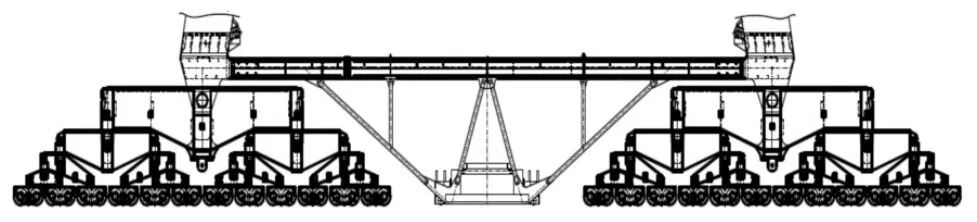

某船舶集团一台600 t造船龙门起重机,起重量600 t,起升高度90 m,跨度188 m,整机自重4 524 t,刚挠腿大车运行机构各配置48个车轮。大车运行机构结构形式见图1所示。

图1 大车运行机构结构形式

在进行日常点检时,发现大车平衡梁铰点结构的焊缝区域产生裂纹,且集中在大、中平衡梁上,对起重机的安全运行产生严重影响。平衡梁结构检查结果见表1所示。符合GB/T6067.1-2010《起重机械安全规程 第1部分 总则》[1]。

表1 平衡梁检查

裂纹区域检查。根据图纸技术要求,裂纹区域的焊缝为开坡口熔透焊缝,但由于无损检测不能反映裂纹处的内在情况,因此,随机抽查两处裂纹,采用气刨将裂纹区域焊缝打开,发现焊缝内部存在夹碴、未熔透等较严重缺陷。

2 裂纹分析

2.1 平衡梁结构受力分析

(1)载荷计算

根据该门吊的计算书,按空载和满载荷组合工况,分别计算刚、挠腿平衡梁的受力情况。各腿分别取最大点载荷加载到大平衡梁铰点上,具体加载数值见表2。

表2 载荷表

(2)有限元模型

应用ANSYS软件进行有限元分析,各级平衡梁主框架结构为箱型焊接结构,通过销轴进行连接。建模时,箱型结构按SHELL板单元建立,销轴连接处建立质量点,作偶合处理,模拟销轴连接方式。有限元模型及约束形式见图2所示。

图2 边界条件

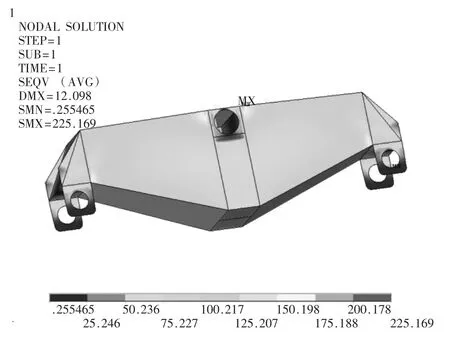

(3)计算结果

刚、挠腿在两种工况下的计算结果见表3。图3和图4分别为空载时刚腿侧的大平衡梁和中平衡梁应力云图。计算的最大应力都发生在出现裂纹的焊缝区域。其中,在空载时刚腿侧的最大应力225.2 MPa,发生在大平衡梁上,满载时的最大应力为273 MPa,超出Q345材料许用应力(按板厚30 mm计算得243 MPa)的1.12倍;挠腿侧在空载时的最大应力203.5 MPa,发生在大平衡梁上,满载时的最大应力为246.6 MPa,略超出Q345材料的许用应力。

表3 刚、挠腿在两种工况下的计算结果

图3 空载时刚腿侧大平衡梁应力云图

图4 空载时刚腿侧中平衡梁应力云图

(4)结果分析

从平衡梁受力分析来看,大车运行机构的各级平衡梁,在空载运行时,裂纹所在的焊缝区域,其计算应力就较大,达到了Q345许用应力(243 MPa)的80%以上;另外,由于最大应力都发生在结构突变处,这是应力集中的体现;对比刚、挠腿平衡梁受力结果,刚腿侧的应力大于同工况下挠腿侧应力。综上分析认为:裂纹的产生与结构所承受应力有关,应力大则破坏就相对严重,这从实际裂纹检查结果得到印证,而且,结构的应力集中也对裂纹的产生起到重要影响。

2.2 裂纹表象分析

(1)裂纹的表象特点

裂纹产生位置都在座板与下盖板的连接焊缝,该焊缝在设计时为开坡口焊透焊缝;产生裂纹的区域,没有发现明显的塑性变形情况;检查焊缝内部存在夹碴、未熔透等较严重缺陷。

(2)表象分析

从裂纹的表象特征来看,裂纹都产生在结构突变处的焊缝上,且该区域布置有多道交叉集中焊缝,其结构工艺性相对较差,由于焊接质量控制不好,在焊缝内部产生了夹碴、未熔透等较严重缺陷,在综合应力作用下,裂纹从焊缝的缺陷部位开始,逐步向外延展形成表象。因此,分析认为,结构工艺性较差、焊接质量缺陷等是导致裂纹产生的主因,

3 平衡梁维修

(1)维修原则

根据分析结果,将平衡梁的维修重点放在解决以下两方面问题上:一是降低裂纹区域的应力水平,减缓应力集中现象;二是去除焊接缺陷,保证焊接质量。

(2)平衡梁结构改造

在大平衡梁的结构拐角区,焊接板厚20 mm的加强筋板,连接采用带衬板单边开坡口熔透焊缝,并在腹板上焊接16 mm的补强板,采用角焊缝连接,图5为大平衡梁补强结构示意图。

在中平衡梁的结构拐角区焊接板厚20 mm加强筋板,连接采用带衬板单边开坡口熔透焊缝,图6为中平衡梁补强结构示意图。

图5 大平衡梁补强结构

图6 中平衡梁补强结构

(3)理论分析校核

采用ANSYS分析软件,建模分析平衡梁结构改造前后应力变化情况。计算工况:小车在刚腿侧,吊载600 t,大车运行,工作风速。计算结果:在裂纹所在区域,应力有了较大改善。其中,大平衡梁在裂纹处的应力由272 MPa下降至181 MPa,中平衡梁在裂纹处的应力由261 MPa下降至224 MPa。图7到图10为平衡梁结构改造前后应力云图。符合GB/T 3811-2008《起重机设计规范》[2]。

图7 大平衡梁结构改造前应力云图

图8 大平衡梁结构改造后应力云图

图9 中平衡梁结构改造前应力云图

图10 中平衡梁结构改造后应力云图

(4)维修措施

为了确保本次平衡梁的维修质量,对现场施工提出了以下要求:

1)在维修期间,应保证大、中平衡梁裂纹区域在维修期间不受力,避免结构内应力对焊接质量产生影响;

2)裂纹区域的缺陷清理要彻底,采用气刨清理裂纹区域的焊缝,清理的深度达到板厚尺寸,气割时不能切割到平衡梁的耳座板,气割后要采用手动打磨方式对焊接区域的氧化皮、飞溅等打磨干净。

3)焊接采用气体保护焊,焊接材料采用H08Mn2-SiA所有开坡口熔透焊缝均要保证焊透,焊缝外观上不得有裂缝、咬边、焊瘤等缺陷。

4)焊后对焊缝进行磁粉无损检测。

4 结束语

通过本案例,使设计人员更深刻地认识到:在图纸设计时应尽可能避免或缓解主承力构件上的应力集中,并加强结构工艺性分析,为加工质量的提高创造条件。以上述理论计算分析为依据制订的维修方案,在大船600 t造船门吊大车平衡梁裂纹维修项目中,进行了具体应用与实施,并取得了良好的效果,保证了该600 t造船龙门起重机的安全使用。