微细铣削中切削条件对刀具磨损影响的试验研究*

2019-09-18杨学明王文豪

杨学明,程 祥,李 阳,王 飞,王文豪

(山东理工大学 机械工程学院,山东 淄博 255000)

0 引言

微细铣削加工中,刀具与工件之间剧烈摩擦产生大量切削热,刀具易发生磨损失去切削能力,这严重制约了加工质量和效率[1-2]。因此,微细铣削中最具挑战的问题之一是减少刀具的磨损,提高加工质量和效率[3]。

在加工过程中,选择适合的切削条件,既能解决切削区域的冷却和润滑问题,又可以减少刀具磨损[4-5]。苏宇等[6]研究了干切削和浇灌润滑条件对毛刺和加工精度的影响,但试验中缺少对刀具的研究。Aslantas[7]、Liu[8]、Li等[9]研究了MQL、低温气体冷却和浇灌润滑条件对刀具磨损和表面粗糙度Ra的影响,但并未建立刀具磨损与表面质量之间的联系。Zhang[10]、Ganguli[11]、Marcon等[12]研究了MQL、浇灌润滑和低温冷风条件对刀具寿命、切削温度和毛刺的影响,试验结果表明,切削液有利于降低切削温度,减少刀具磨损和毛刺数量,但研究中缺少对切削条件的综合分析,未具体确定最佳切削条件。

众多学者研究了两种或三种切削条件对刀具磨损和表面质量的影响,但是针对三种以上切削条件对切削力和刀具磨损影响的研究却很少。因此,本试验通过研究干切削、浇灌润滑、微量润滑、低温气体冷却(-5℃)切削条件对刀具磨损、切削力及工件表面粗糙度Ra的影响,确定最优的切削条件,以达到减少刀具磨损,提高加工质量和效率为目的。

1 试验准备

1.1 试验设备

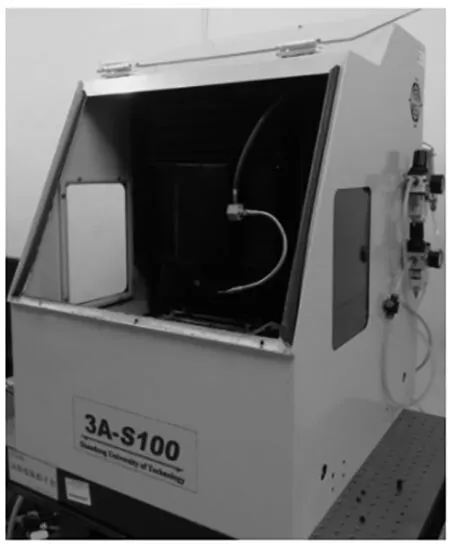

试验加工机床是微铣削数控机床3A-S100,如图1所示。机床主轴最高转速达80000min-1,三个轴均安装高精度光栅尺,机床定位精度为0.1μm,轴向与径向跳动均小于1μm。刀具是直径1mm的双刃平头涂层铣刀,涂层材料为TiAlN,刃圆半径是5μm,前角是15°,后角是10°。为保证试验刀具表面无缺陷,每把刀具都要进行电子显微镜扫描(SEM)观察,如图2所示。工件材料为黄铜H59,尺寸为10mm×10mm×10mm。为了保证微细铣削试验中工件加工表面的平面度,所有的工件都要提前预铣平面。

图1 3A-S100机床图

(a) 铣刀整体图 (b) 刀尖放大图 图2 试验所用新刀观测

试验中不同切削条件的加工环境,如图3所示,4种切削条件如下所示:

(1)干切削:不使用任何冷却润滑介质。

(2)浇灌润滑:试验采用微型离心泵供给切削液,切削液用量为3L/min。

(3)低温气体冷却:试验使用英国Meech A60015可调式冷风枪对切削区域低温气体冷却,气流量为283L/min,冷却温度为-5℃。

(4)微量润滑:试验采用0.7MPa压力空气供给雾化喷头,喷头空气用量为150L/min,切削液用量为50ml/min。

(a) 干切削 (b) 浇灌润滑

(c) 低温气体冷却 (d) 微量润滑 图3 4种切削条件的加工环境

本试验使用Kistler9257B测力仪测量铣削产生的三向力,该测量系统由9257B压电原理测力仪、5070A10100四通道电荷放大器、DEWE43A数据采集系统组成,并自带电信号降噪装置。切削力的变化能直观的反映刀具与工件的摩擦状态,铣削中刀具主要受来自Fx与Fy方向力的影响,因此,取切削稳定状态下力合成,公式为:

工件表面粗糙度使用日本三丰Mitutoyo CS-3200粗糙度仪测量,分辨率为0.01μm,取样长度设定为0.8×4mm。本试验中选取侧刃后刀面磨损宽度作为刀具磨损的评价指标,它是指刀具侧刃外边缘轮廓到磨损区域边界的距离。在使用Quanta 250电子显微镜测量刀具磨损之前,使用超声波设备对刀具表面进行清洗,以去除切屑等对观察刀具的影响。同时,为保证数据准确,对刀具磨损、切削力和表面粗糙度Ra测量6次,取其平均值。

1.2 试验设计

本试验总切削长度为200m,每切削50m长度,观察刀具磨损情况,采集切削力和工件表面粗糙度Ra值。试验采用工件外侧下刀,顺逆铣混合铣削方式,走刀路线为循环往复进给的方式。基于以前的正交试验研究结果,本试验选用的铣削参数,如表1所示。

表1 铣削参数表

2 试验结果分析

2.1 刀具磨损

试验完成后,对刀具磨损情况进行观察。当切削长度为200m时,不同切削条件的刀具磨损形式,如图4所示。

(a) 浇灌润滑 (b) 微量润滑

(c) 干切削 (d) 低温气体冷却 图4 不同切削条件的刀具磨损形式

由不同切削条件的刀具磨损形式可以看出,各切削条件的刀尖均出现磨钝现象,这是由于刀尖处受力集中且涂层强度比其它部分薄弱造成的。同时,由于切屑与刀面摩擦产生高温,且涂层材料与刀具基体的热膨胀系数不同,切削区域温度频繁变化,造成刀具出现涂层脱落现象[13]。与其它切削条件的刀具相比,只有干切削条件的切削刃出现崩刃现象,这表明干切削条件会降低刀具寿命,造成加工成本提高。低温气体冷却条件的刀具经超声波清洗,表面仍粘结大量金属材料,工件与刀具相对运动时,金属材料会带走涂层,进一步加剧刀具的磨损。根据以上刀具磨损形式,发现浇灌与微量润滑的刀具破损较少,干切削与低温气体冷却的刀具破损更严重,这表明浇灌润滑与微量润滑条件可以减少刀具的磨损,更适合加工的需要。

为进一步确定不同切削条件对刀具磨损的影响,本试验研究了刀具磨损随切削长度变化的趋势,如图5所示。

图5 刀具磨损变化趋势图

由图5所示,随切削长度增加,各切削条件的刀具磨损值都呈上升趋势。切削长度小于100m,干切削、浇灌润滑和微量润滑条件的刀具磨损量平缓上升,切削长度大于100m,刀具磨损量上升较快。同时,根据刀具磨损的变化趋势,可以区分刀具初期磨损、稳定磨损和急剧磨损阶段。切削长度小于100m,低温气体冷却条件的刀具磨损量急剧上升,表明低温气体冷却的刀具处于初期磨损阶段;切削长度大于100m,低温气体冷却的刀具磨损量由平缓到急剧上升,表明低温气体冷却的刀具由稳定磨损到急剧磨损阶段。

当切削长度相同时,浇灌润滑条件的刀具磨损量最小,低温气体冷却条件比其它三种切削条件下的刀具磨损更严重,刀具磨损量最大。这是因为刀具切削时受热温度升高,而刀具空切时受低温气体冷却,刀具表面温度骤冷骤热,拉、压应力交替作用,致使刀具更容易磨损。同时,低温导致工件分子结构更紧凑,金属硬度增大,刀具切削阻力增加,加剧刀具磨损。根据刀具磨损的变化趋势和刀具磨损形式,试验表明浇灌润滑与微量润滑条件更有利于减少刀具磨损,提高加工效率。综合分析,切削条件的影响刀具磨损大小的顺序为:浇灌润滑<微量润滑<干切削<低温气体冷却。

2.2 切削力

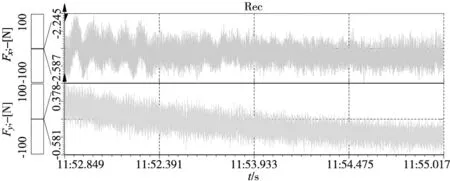

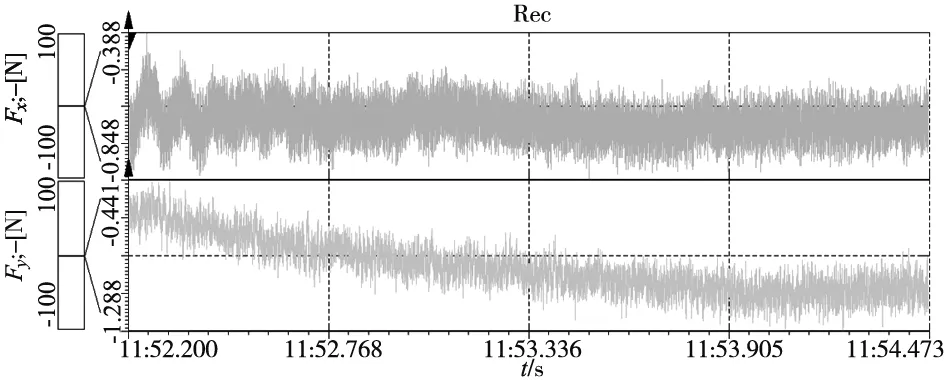

试验完成后,对切削力进行分析。切削距离200m时,不同切削条件下Fx和Fy方向切削力状态,如图6所示。

(a) 浇灌润滑

(b) 微量润滑

(c) 干切削

(d) 低温气体冷却 图6 不同切削条件的切削力状态

由图6所示,各切削条件的Fy方向切削力均呈下降趋势,上下波动较小。低温气体冷却与干切削条件的Fx方向切削力波动较大,并出现突然跳动现象,切削状态不稳定,浇灌润滑与微量润滑的Fx方向切削力表现平稳,切削状态相对稳定。这是因为刀具磨损影响切削力的变化趋势,切削力也反应了刀具磨损状态[14]。切削长度为200m时,干切削和低温气体冷却的刀具磨损较严重,出现崩刃和刀尖磨钝现象,导致刀具切削能力下降,切削力状态不稳定。

新刀在磨合期时,切削力随刀具磨损增加而迅速上升;稳定磨损期,切削过程相对稳定,刀具磨损变慢,切削力也相对平稳增加缓慢;急剧磨损期,由于切削热力积聚的综合作用,刀具磨损急剧增加,切削力也迅速增大[15]。试验中,不同切削条件的切削力随切削长度变化趋势,如图7所示。各切削条件的切削力随长度增加呈上升趋势。与图5相比,各切削条件的切削力趋势与刀具磨损变化趋势相似。这表明切削力与刀具磨损之间存在必然的联系,切削力变化趋势能反应刀具磨损状态,为辨别刀具磨损提供一定帮助。

图7 切削力变化趋势图

根据切削力变化趋势和刀具磨损状态,浇灌润滑与微量润滑条件更有利于稳定切削状态,减少刀具切削的阻力。综合分析,切削条件影响切削力大小的顺序为:浇灌润滑<微量润滑<干切削条件<低温气体冷却。

2.3 表面粗糙度

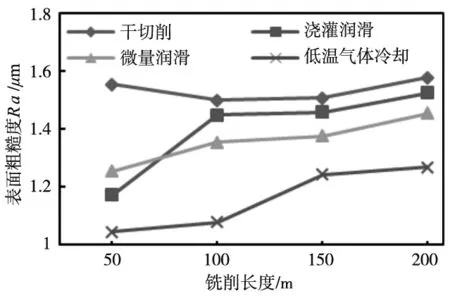

不同切削条件下,表面粗糙度Ra随切削长度变化趋势,如图8所示。工件表面粗糙度Ra随切削长度增加呈上升趋势。切削长度大于100m,虽然各切削条件的表面粗糙度Ra增长有急有缓,但仍可看出它与刀具磨损变化趋势相似。同时,本试验发现低温气体冷却条件的工件表面质量好,但刀具磨损却最严重。这是因为在低温情况下,金属材料分子间结合比较紧密弹性小,此时,材料会产生冷脆度,断裂的速度快,材料去除整齐,表面加工质量好。同时,低温使工件硬度增大,刀具切削阻力变大,也加剧了刀具磨损。

图8 工件表面粗糙度Ra变化趋势图

根据表面粗糙度Ra趋势与刀具磨损状态,微量润滑可以减少刀具磨损,提高表面质量更适合加工需要。综合分析,切削条件影响表面粗糙度大小的顺序为:微量润滑<低温气体冷却<浇灌润滑<干切削条件。

2.4 综合分析

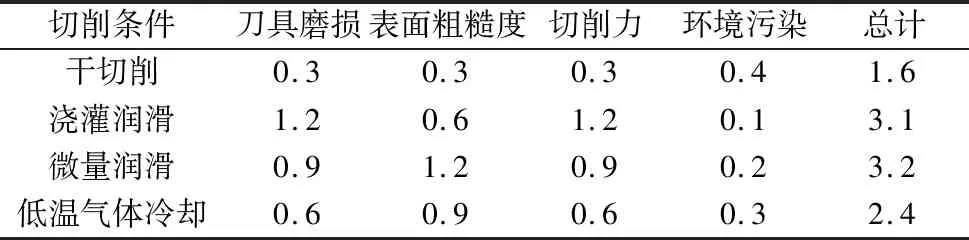

以减少污染绿色发展的前提下,为确定出最优的切削条件,以刀具磨损、切削力、表面粗糙度Ra和环境污染为评价指标对不同切削条件进行量化评价。根据不同切削条件对于各指标影响程度的不同进行评分,每种指标最高分为4分,总分越高表示切削条件越好。为提高评价准确性,对每种指标进行系数加权分,刀具磨损、切削力和表面粗糙度Ra系数为0.3,环境污染系数为0.1。最终的评价结果如表2所示。

表2 最优切削条件量化表

由表2量化所示,微量润滑切削条件的量化分最高。该切削条件下,刀具磨损小,切削力稳定,工件表面质量较好,环境污染小。因此,微量润滑切削条件对于微细铣削黄铜最佳。

3 结论

应用不同的切削条件,对黄铜H59材料进行了微细铣削试验,研究了切削条件对刀具磨损、切削力和表面粗糙度Ra的影响规律。试验结果表明,在一定切削长度范围内,刀具磨损、切削力和表面粗糙度Ra的变化趋势相似;切削力变化趋势可以帮助判别刀具磨损的情况。以刀具磨损、切削力、表面粗糙度Ra和环境污染为评价指标,进行量化评价,最终确定微量润滑条件为最优切削条件。这对于考虑绿色制造,减少刀具磨损,提高加工质量的实际生产具有重要的指导意义。