电沉积超薄金刚石切割刀片背面结瘤缺陷的形成机理

2019-09-18祝小威邵俊永王永宝刘建双李媛媛

祝小威, 邵俊永, 王永宝, 王 战, 刘建双, 李媛媛

(1. 超硬材料磨具国家重点实验室, 郑州 450001) (2. 郑州磨料磨具磨削研究所有限公司, 郑州 450001)

电沉积超薄金刚石切割刀片具有精度高、切缝小、加工表面质量好等一系列优点,广泛用于半导体晶圆的切割。切割刀片以铝合金为基体,通过沉积前处理[1-4]、复合电沉积,使镍与金刚石共沉积于铝合金基体上,之后去除部分铝合金基体露出镀层,形成刀刃。铝合金基体剖面和切割刀片制造过程如图1所示。

超薄金刚石切割刀片属于精密加工工具,必须保证其切口整齐,无崩口、无毛刺、无裂纹[5]。刀片缺陷对切割质量影响很大,其缺陷包括刀片正面的结瘤、金刚石颗粒的过度包镶、表面形状不规则的沟谷,刀片背面(与基体结合一侧的)的结瘤、凹坑等[6]。无论刀片哪一面出现缺陷,都会造成材料切缝宽、崩口大等一系列切割质量问题[6]。

目前,刀片正面缺陷的形成机理已被广泛研究[6],但对其背面缺陷形成原因的研究较少。因此,本文通过对刀片背面结瘤的形貌、成分及电沉积前处理过程中铝合金基体表面的形貌和成分演变等进行观察和分析,旨在给出刀片背面结瘤缺陷的形成原因及机理,以改善刀片背面结瘤、从而减少超薄金刚石切割刀片的制造缺陷。

1 切割刀片基体前处理方法及性能表征

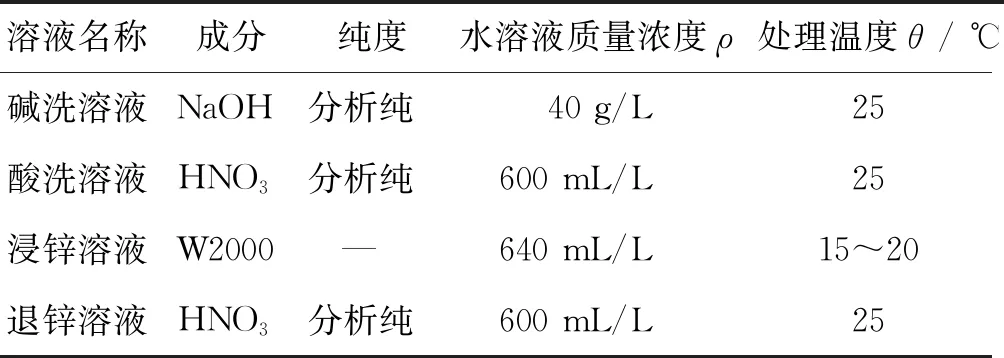

对精加工后的5086铝合金基体进行复合电沉积前处理,前处理采用二次浸锌法[7-8],具体工序为:碱洗Ⅰ—酸洗Ⅱ—1次浸锌Ⅲ—退锌Ⅳ—2次浸锌Ⅴ。前处理用试剂、质量浓度及处理温度见表1。

表1 前处理溶液组成及工艺参数Table. 1 Parameters and solution formulation for pretreatment

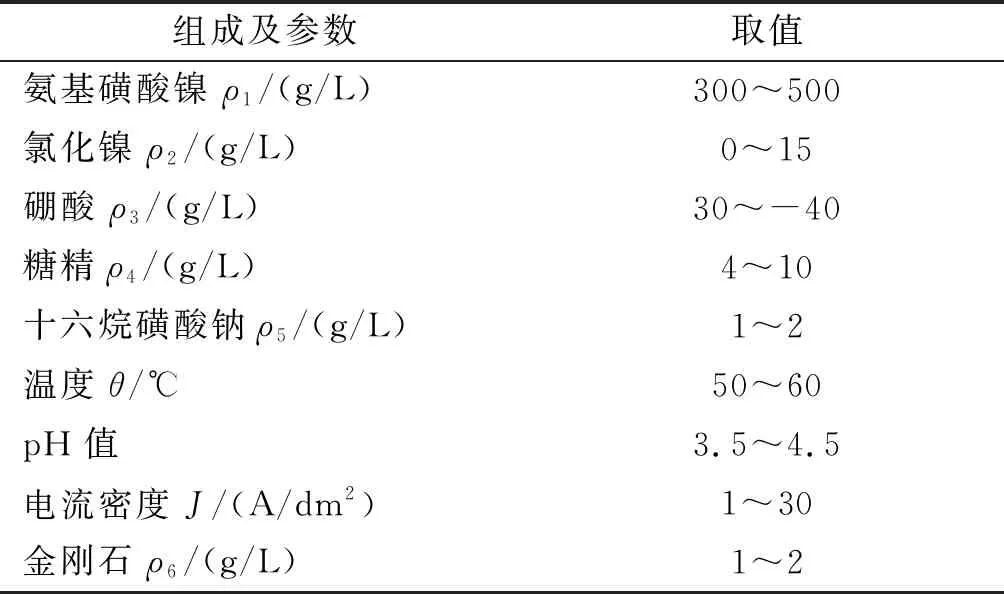

利用水冷系统、水浴锅等设备满足前处理各工序温度要求。用FEI Inspect S50扫描电子显微镜和Octane Pro能谱仪研究前处理后铝合金基体的表面形貌和成分。之后在铝合金基体上进行镍-金刚石复合电沉积,电沉积工艺参数见表2。

表2 电沉积溶液组成及工艺参数Table. 2 Parameters and solution formulation for electrodeposition

电沉积完成后,通过去除基体部分铝合金露出刀刃背面,用FEI Inspect S50扫描电子显微镜观察刀刃背面结瘤的形貌和特征,用Octane Pro能谱仪研究结瘤成分,用Bruker Dimension Edge原子力显微镜观察结瘤的三维图像,分析其与铝合金基体的结合情况,进而分析刀刃背面结瘤产生的原因。

2 结果与讨论

2.1 切割刀片背面形貌分析

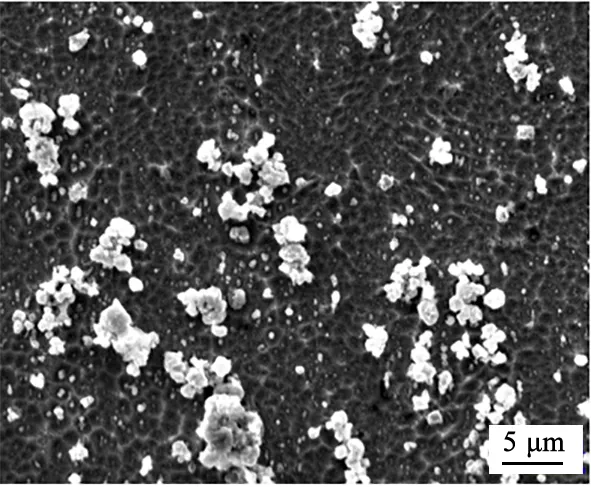

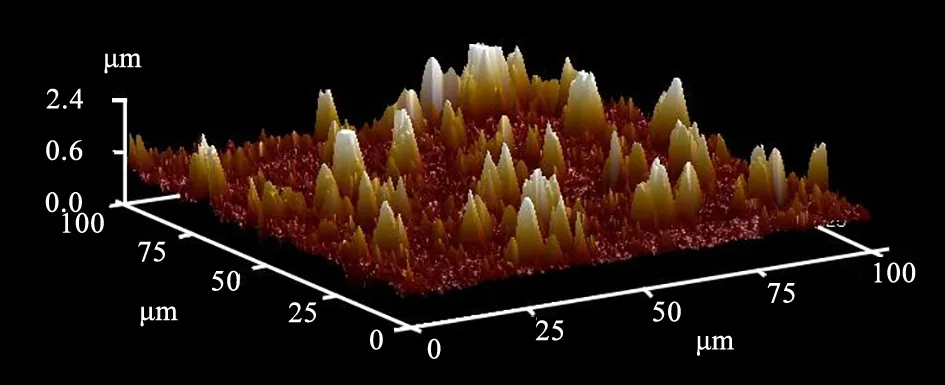

图2为去除复合电沉积后刀刃背面的铝合金基体获得的刀片背面的SEM形貌。图3为原子力显微镜下刀片背面的三维图像。

图2 刀片背面形貌

图3 刀片背面的三维图像

从图2看到:无数结瘤分布于沉积层背面,尺寸0~6 μm不等。EDS成分分析表明,结瘤处只有镍,因此为镍瘤。从图3中可以看到:结瘤大部分呈圆顶状,镍瘤高于沉积层平面0~2.4 μm不等。由此判断与沉积层背面接触的铝合金基体表面上存在大小0~6 μm,深度0~2.4 μm的孔洞,因此研究铝合金基体的表面形貌及其在前处理过程中的演变显得尤为重要。

2.2 前处理各工序下刀片背面铝合金基体表面的形貌及成分演变

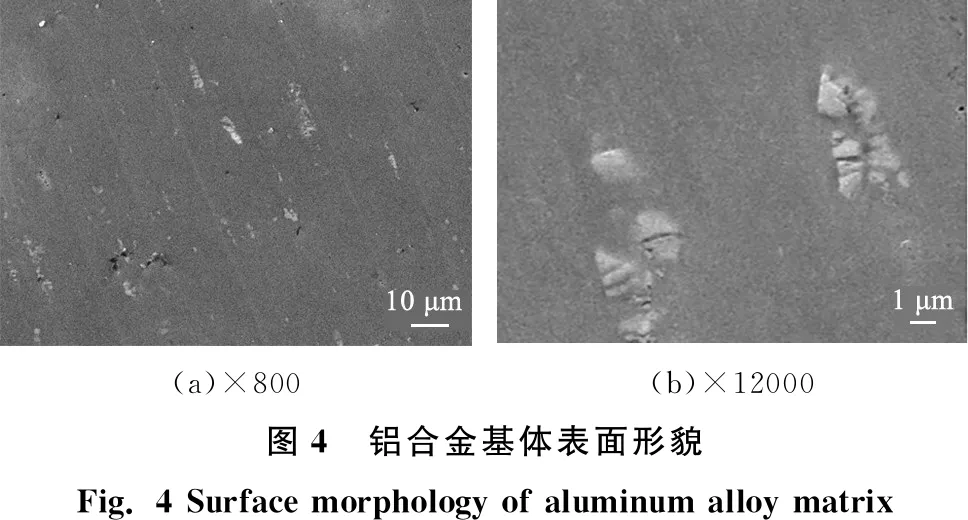

前处理前的铝合金基体表面形貌如图4所示。

从图4a可以看到:基体表面分布着许多斑点,这些斑点形状不一,尺寸不等。从图4b的放大图可以看到:某一斑点放大后,低倍下看到的斑点是由许多异于正常组织的粒状物组成,其颗粒尺寸0~6 μm,埋于周围的铝合金中。

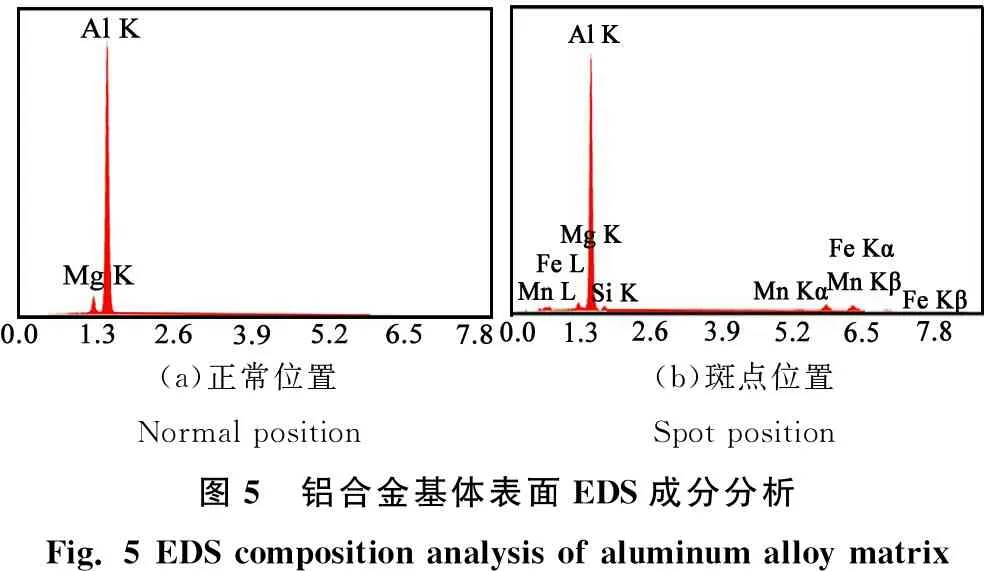

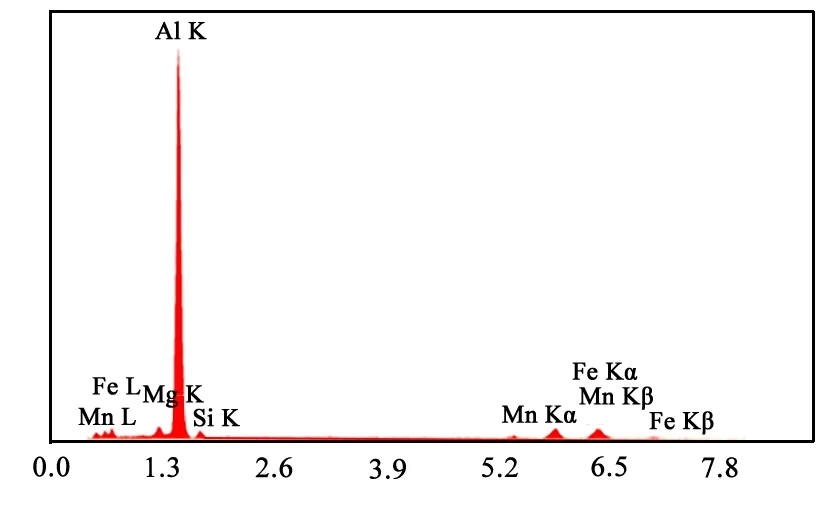

正常基体表面和斑点处的EDS分析结果如图5所示。比较图5a和图5b后发现:斑点位置除了铝合金基体正常组织的主要元素Al和Mg外,还含有Fe、Mn和Si,这是铝合金制造过程中为改善铝合金的性能而添加的微量元素。在后续加工过程中,这些微量元素从铝合金中析出,以颗粒状的形式包裹于周围的铝合金中。

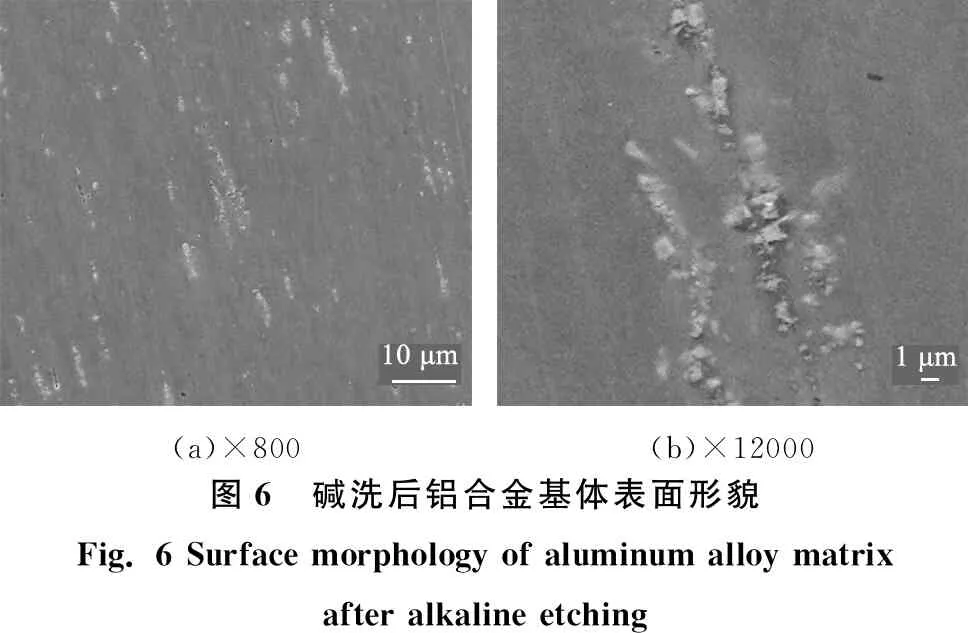

图6是铝合金基体经碱洗后(工序Ⅰ)的表面形貌照片。碱洗后铝合金基体表面斑点处的EDS成分分析如图7所示。

从图6a可以看到:与图4a比较,图6a的铝合金基体表面明显变粗糙,表面仍存在斑点,且斑点更加明显。从图6b可以看到:相较于图4b,图6b的斑点处的粒状物逐渐暴露出来,已经明显高于基体表面,形成了凸起。而图7的分析结果表明,斑点处物质的成分较处理前的图5b成分没有发生变化,说明斑点处的颗粒状物质不溶于碱洗液。因此,只有铝合金表面的氧化物被碱溶解,导致铝基体表面变粗糙;同时由于粒状物周围的铝合金被溶解,铝基体表面不与碱洗液反应的粒状物逐渐暴露于基体表面。

图7 碱洗后铝合金基体表面斑点处的EDS成分

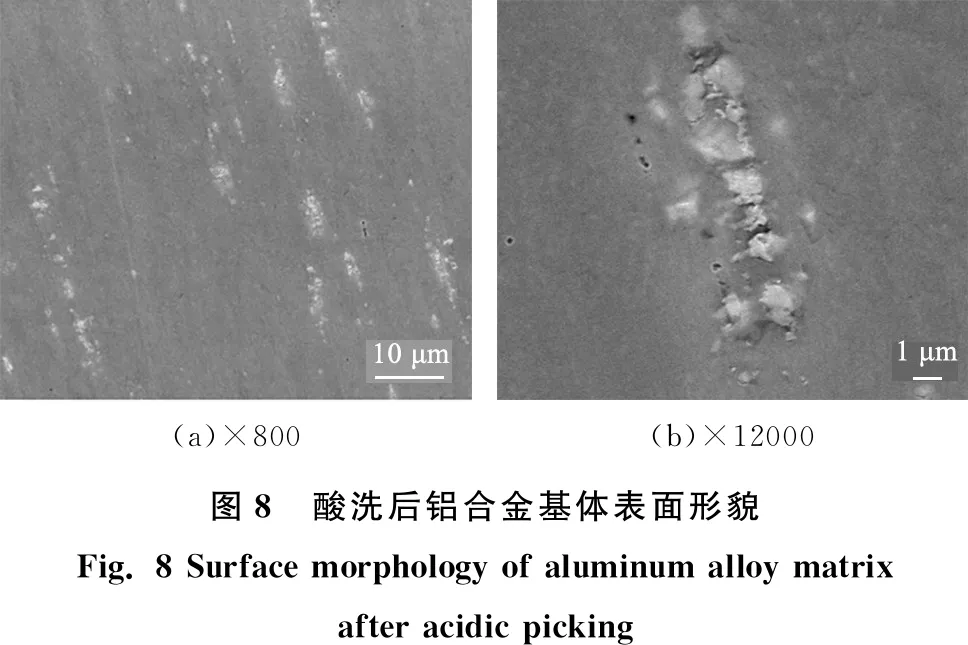

图8是铝合金基体酸洗后(工序Ⅱ)的表面形貌照片。从图8a中可以看到:铝合金表面的斑点无明显变化。放大某一斑点,如图8b所示,斑点处的粒状物暴露于基体表面,且粒状物周围开始出现缝隙。斑点处的EDS成分分析表明,颗粒状物质的成分无变化,这说明酸洗液也不与斑点处的粒状物发生反应。

酸洗液继续和铝发生反应,使得在碱洗步骤暴露出的粒状物进一步暴露于基体表面。因为粒状物周围的铝进一步反应,导致不与酸反应的粒状物周围开始出现缝隙。

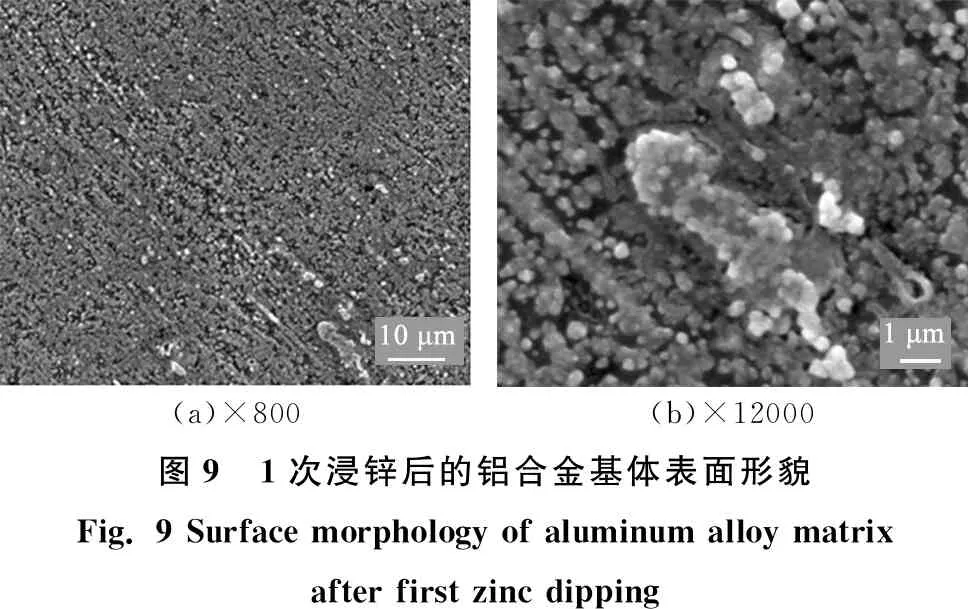

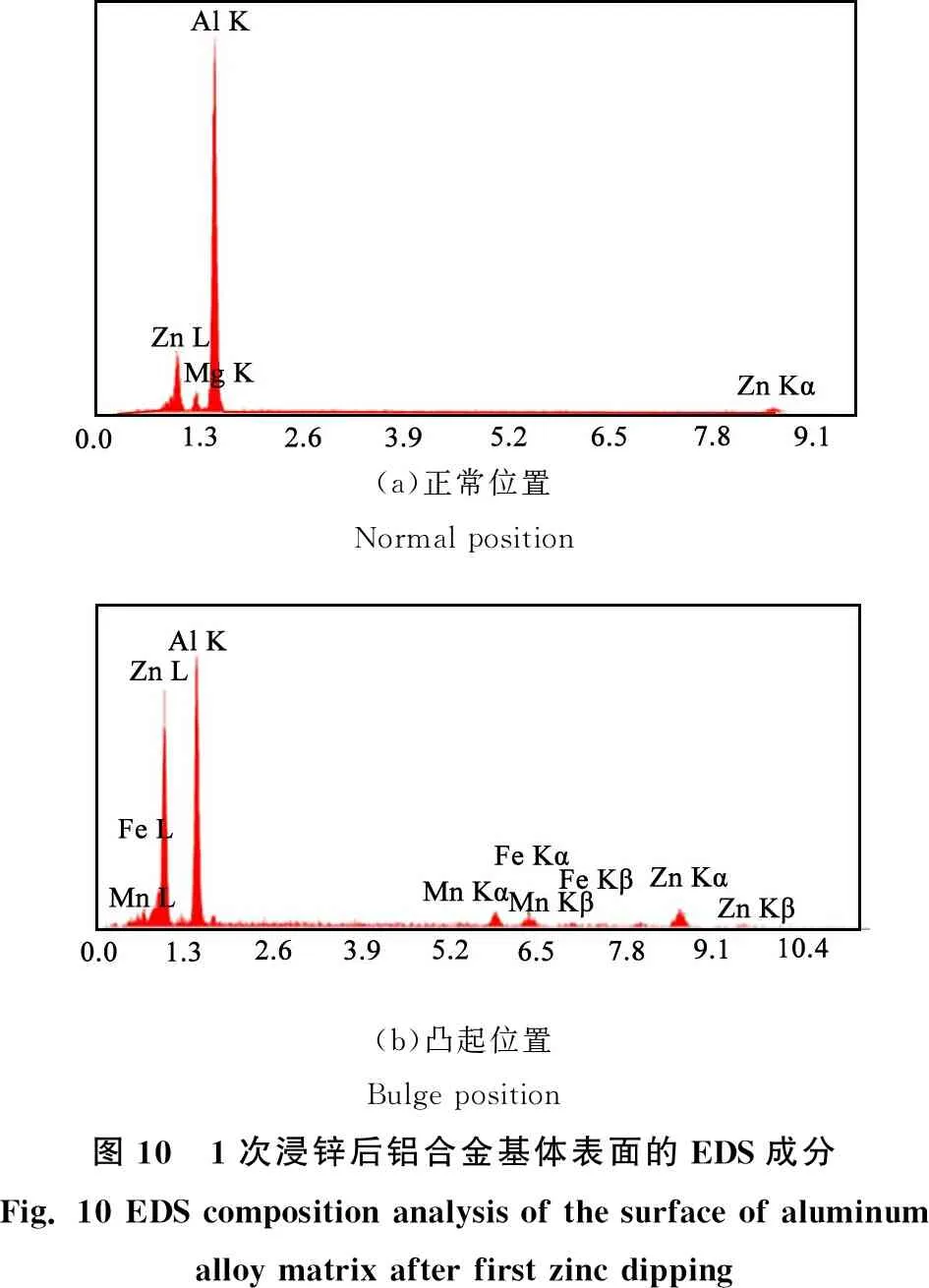

铝合金基体1次浸锌(工序Ⅲ)后的表面形貌照片如图9所示。图10为1次浸锌后铝合金基体表面正常位置和凸起位置的EDS成分。

图9中显示:锌以锌粒的形式沉积于基体表面,锌粒呈球状,尺寸0~1 μm不等。同时,浸锌层较粗糙,但基体表面未被浸锌层完全覆盖,且浸锌层表面存在锌粒堆积而成的凸起。对比图10a、图10b可知:图10b的凸起处除Zn元素外,存在与基体表面斑点成分图5b对应的Al、Mg、Fe、Mn和Si元素,说明在一次浸锌过程中基体表面斑点处粒状物没有脱落,锌粒直接在斑点处沉积,形成浸锌层表面凸起。

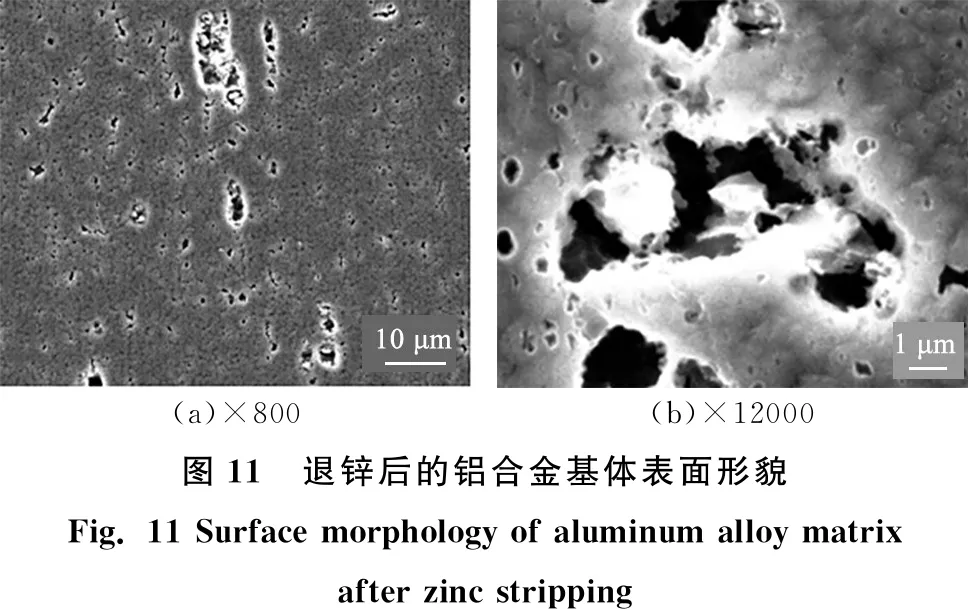

退锌后(工序Ⅳ)铝合金基体的表面形貌如图11所示。从图11中可以看到:退锌后的基体表面存在许多孔洞,这些孔洞尺寸在0~10 μm不等。这说明1次浸锌和退锌过程对铝合金基体表面有强烈的腐蚀作用。

1次浸锌时,浸锌液为强碱溶液,与铝基体发生强烈反应,经硝酸退除锌层后,铝基体表面的粒状物大量脱落,而形成0~10 μm的孔洞。

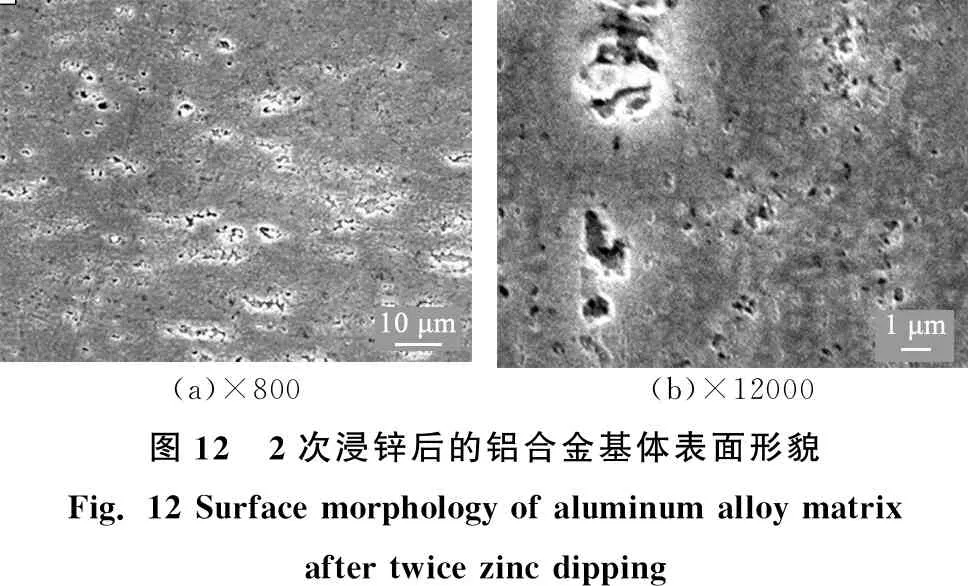

图12是铝合金基体表面2次浸锌(工序Ⅴ)后的表面形貌照片。图13是2次浸锌孔洞处的EDS成分分析结果。

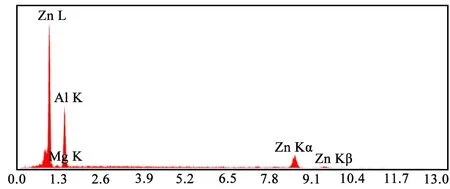

图12中的2次浸锌层变得致密,锌粒更加细小。图12a的低倍下可以看到孔洞周围锌粒较多,图12b的高倍下可以看到孔洞内部锌粒较少,孔洞未被锌粒填满,于是在2次浸锌的铝合金基体表面留下0~6 μm大小不等的孔洞。图13的EDS结果表明:孔洞处存在Al、Mg和Zn,这是铝合金基体表面正常组织处的成分(图5a),不再有Fe、Mn和Si成分,进一步表明历经退锌过程后,基体表面的粒状物已完全脱落。

图13 2次浸锌孔洞处的EDS成分

2次浸锌时,锌粒优先在孔洞周围形核,于是孔洞周围的锌粒较多。而在孔洞内部浸锌液难以浸润,造成孔洞内部沉积的锌粒较少。但由于孔洞周围沉积上锌,因此2次浸锌后基体表面的孔洞尺寸较退锌后小。

2.3 切割刀片背面结瘤形成原因及机理分析

对上述铝合金基体沉积前的处理过程进行分析,可得出切割刀片背面结瘤的形成原因。

5086铝在制造过程中加入的微量元素会形成颗粒状析出物,紧密包裹于周围的铝合金中。颗粒物周围的铝合金在碱洗和酸洗过程中被腐蚀,颗粒物逐渐暴露在基体表面上,且与周围铝合金间出现缝隙。1次浸锌时,锌粒直接在粒状物表面沉积,在锌层表面形成凸起。1次浸锌溶液为强碱液,与铝基体发生强烈反应,硝酸退除锌层后,铝基体表面的粒状物大量脱落,从而形成0~10 μm的孔洞。2次浸锌时,锌粒优先在孔洞周围沉积,但在孔洞内部沉积较少,因此2次浸锌后的铝合金表面仍有尺寸0~6 μm孔洞。电沉积时,镍在孔洞处沉积,去除铝合金基体后,在刀片背面会形成0~6 μm大小的凸起,即镍瘤。

因此,经过前处理后,铝合金基体表面存在众多析出物脱落后留下的孔洞。进行电化学沉积时,由于镀液中存在表面活性剂,大大降低了镀液的表面张力,导致孔洞被润湿,镍可在在孔洞内部沉积。剥离部分铝合金基体后,在刀片背面形成了镍瘤。

2.4 刀片背面结瘤改善措施

由之前的分析可得,结瘤形成的原因主要是析出物脱落,因此通过改进铝合金基体铸造和均匀化工艺,减小其颗粒状析出物尺寸,即可减轻刀片背面的结瘤状况。

从前处理各工序来看,各工序都对铝合金基体表面有强腐蚀作用,使表面析出物周围的铝合金被腐蚀,导致析出物脱落。因此,使用腐蚀性较小的前处理液,也可减轻刀片背面的结瘤状况。

3 结论

(1)刀片背面的结瘤缺陷是由于铝合金基体在前处理过程中,其表面析出物周围的铝合金被溶解,析出物脱落,在铝合金表面形成孔洞;而孔洞处难以被润湿,导致2次浸锌后的铝基体表面仍有尺寸0~6 μm的孔洞;电沉积时,镍在孔洞处沉积,去除铝合金基体后,在刀刃背面形成了高于镍层的凸起,即镍瘤。

(2)由前处理中铝合金基体表面的形貌演变可知,碱洗和酸洗主要使粒状析出物与周围铝合金之间产生缝隙。1次浸锌溶液为强碱液,与铝基体发生强烈反应,经硝酸液退除锌层后,铝基体表面的粒状物脱落,在铝基体表面留下了大量孔洞。

(3)选用颗粒状析出物尺寸较小的铝合金基体,或选用腐蚀性较小的前处理液,即可减轻刀片背面的结瘤状况。