造孔剂含量对树脂结合剂硅片减薄砂轮磨削性能的影响

2019-09-18赵延军张高亮丁玉龙叶腾飞孙冠男熊华军

惠 珍, 赵延军, 张高亮, 赵 炯, 丁玉龙, 叶腾飞, 孙冠男, 熊华军

(1. 郑州磨料磨具磨削研究所有限公司, 郑州 450001) (2. 超硬材料磨具国家重点实验室, 郑州 450001)

电子产品对高性能、多功能、小型化和低成本器件的需求推动了半导体集成电路IC制造技术的高速发展,而单晶硅是制作半导体元件的主要材料。单晶硅片直径直接影响半导体芯片的容量和成本,而硅片减薄和最小线宽是芯片制造的关键。因为硅片减薄技术有利于改善芯片的散热效果,最小线宽则是代表IC行业先进水平的主要指标,线宽越小,电流回路单元越小,单个芯片的容量增加,集成度提高。同时,3D立体封装技术由于其空间占用小,电性能稳定,成本低等优点而用于芯片的封装。但3D立体封装由于芯片堆叠层数多,要求芯片厚度非常小,因而要求减薄后的硅片具有高面型精度、无表面/亚表面损伤。目前,随着硅片直径的增大和超精密磨削减薄技术的发展,硅片减薄技术面临着翘曲、变形、弯曲、加工效率低等问题,这些问题的存在将影响着IC集成电路的快速发展。

硅片的背面减薄加工主要采取旋转磨削方法,此过程产生的磨屑需通过砂轮表面的气孔容纳。如果不能及时处理磨屑,其会划伤硅片表面,导致粗糙度值过大,影响硅片的表面质量,甚至可能会降低硅片强度进而使芯片破碎失效[1]。为实现硅片的高效低损伤磨削,国内外学者对硅片磨削工艺参数进行了深入研究[2]。张银霞等[3-6]研究了硅片旋转磨削过程中的各因素对表面损伤深度分布规律及磨削参数对亚表面损伤深度的影响,结果表明采用硅片旋转的垂直深进给加工方式可以降低硅片最终的表面损伤层;叶恒[7]研究了碳酸氢钠造孔剂对砂轮性能的影响以及砂轮磨削后硅片表面质量的变化,结果表明气孔率可以提高砂轮的容屑能力,改善硅片表面质量;李克华[8]研究了陶瓷结合剂对硅片纳米级磨削的影响,结果表明陶瓷结合剂多孔结构砂轮可以在一定程度上实现硅片表面的纳米光洁度。然而,关于造孔剂含量对树脂结合剂硅片减薄砂轮性能影响的研究鲜少见报道。

为推动硅片减薄砂轮制造技术发展,我们将高分子材质的造孔剂引入到硅片减薄用树脂结合剂金刚石砂轮中,并探索造孔剂含量对砂轮磨削性能的影响。

1 实验条件与过程

1.1 样品试制

树脂结合剂金刚石硅片减薄砂轮主要用树脂、碳化硅、碳酸钙等原料做结合剂,金刚石微粉做磨料,高分子结构的空心球做造孔剂,在200 ℃下热压成型。

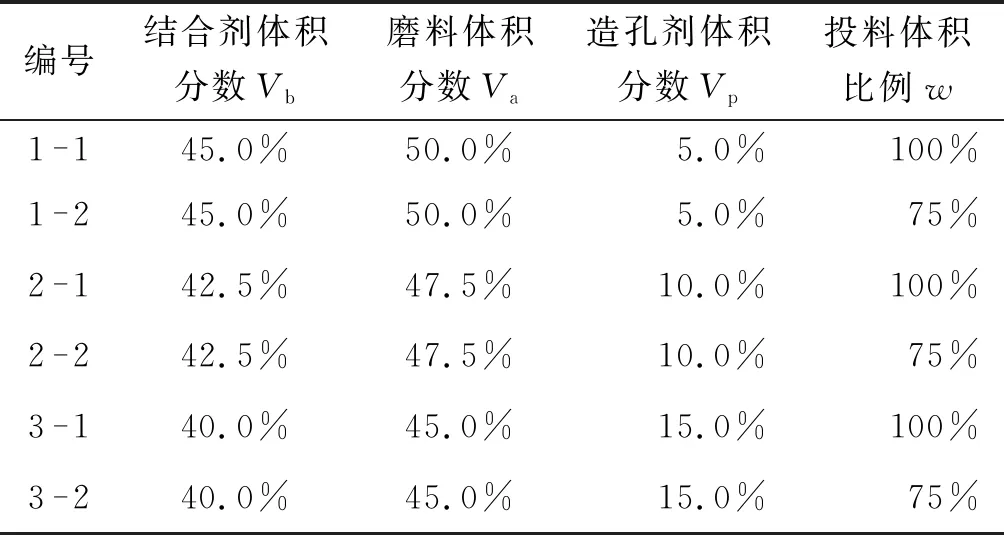

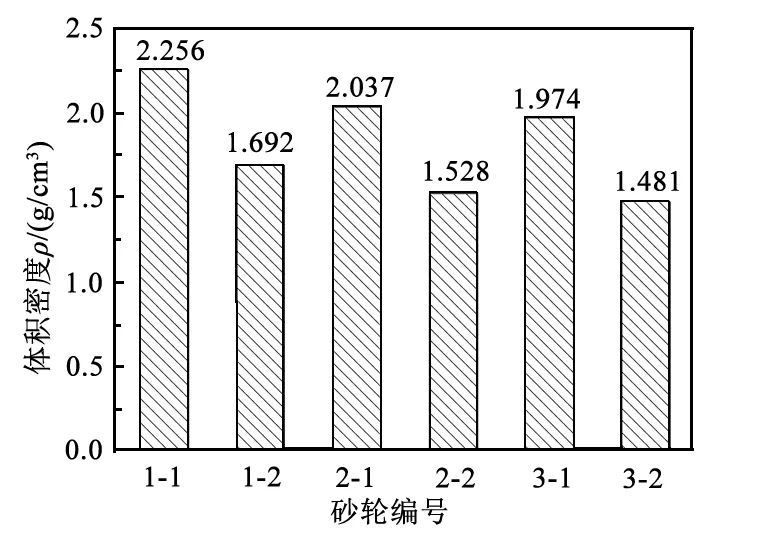

用于体积密度和SEM检测的试样尺寸为25 mm×7 mm×3.5 mm,其配方如表1所示。

表1 测量体积密度和SEM检测的试样配方Table 1 Prescription of samples for measuring volume density and SEM scanning electron microscopy

其中,造孔剂为碱石灰硼硅酸盐玻璃空心球,球的空心部分由一种受热可膨胀的气体组成,初始造孔剂孔径约5~20 μm,在特定的压制温度条件下,造孔剂受热膨胀,可膨胀成直径80~300 μm的空心球;且造孔剂的高分子外壳可以与树脂融为一体。

制作硅片减薄砂轮成品时,混料工艺与试样相同,砂轮规格代号为1A8,成型出来的圆环均等切割28块后进行粘接。粘接后的硅片减薄砂轮成品如图1所示。

图1 硅片减薄砂轮成品

1.2 体积密度检测

用排水法测量试样条的体积密度。每次测3块试样,取平均值。

1.3 形貌观察

用扫描电镜(型号INSPECT S50)观察试样的断口形貌,主要观察气孔率的分布、孔径和孔型。

1.4 磨削实验

在DISCO DFG840磨床上用制备的树脂结合剂砂轮进行硅片减薄磨削实验,被加工工件是φ200 mm单晶晶向(100)的硅片,磨削实验参数如表2所示。

表2 磨削实验工艺参数Table 2 Grinding experimental parameters

2 结果与讨论

根据表1配方制备砂轮,用排水法测量的砂轮体积密度结果如图2示。从图2以看出:1-1体积密度最大,气孔率最小,3-2体积密度最小,气孔率最大。

2.1 不同造孔剂含量对砂轮微观结构的影响

为研究造孔剂含量对树脂结合剂硅片减薄砂轮结构的影响规律,根据表1设计的配方分别压制成型了6种砂轮。图3所示为6款砂轮断口处的SEM微观形貌图。

图2 砂轮的体积密度

(a)1-1(b)1-2(c)2-1(d)2-2(e)3-1(f)3-2图3 砂轮断口SEM微观形貌图Fig. 3 SEM of micro-topographic diagram of grinding wheel fracture

由图3可知:随造孔剂体积分数从5.0%增加到15.0%,砂轮内部孔隙率增大;随投料比例从100%减少至75%时,气孔率增加。这是因为虽然具有同体积分数的造孔剂,但是砂轮投料比例只有75%时,留有25%的体积空间,未膨胀的造孔剂可以在多余的25%空间内进行继续膨胀或形成新的气孔。

2.2 不同造孔剂含量的硅片减薄砂轮磨削性能对比

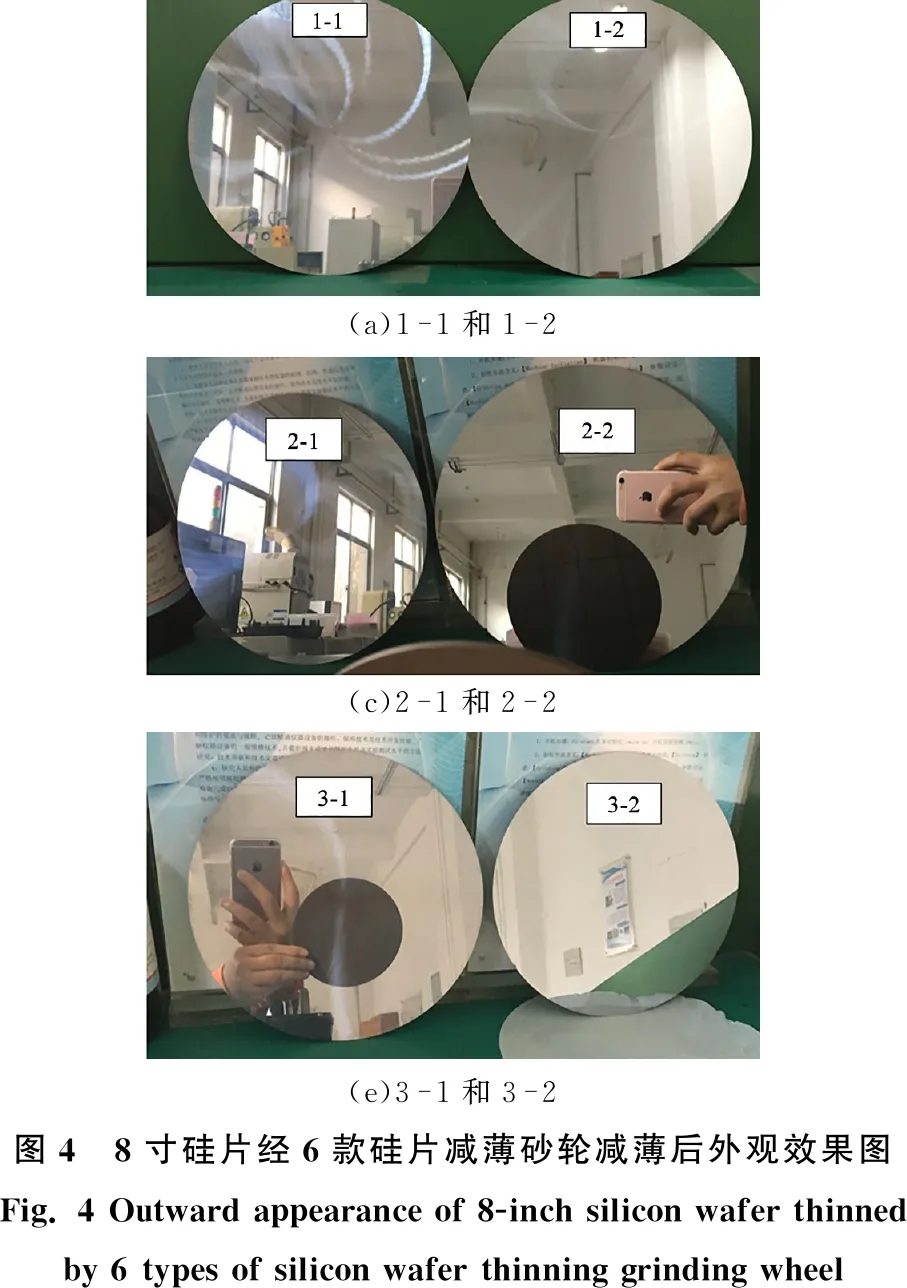

图4所示为不同砂轮减薄加工后的硅片的外观效果。由图4可知:在单晶硅片减薄磨削过程中,随砂轮中造孔剂含量增加,磨削后的硅片亮度先提高后降低;相同配方时,75%体积比例投料的硅片减薄砂轮磨削后的硅片亮度比100%体积比例投料的砂轮磨削的硅片亮度高。这是因为:造孔剂含量较少时(1号砂轮),树脂结合剂紧密包裹磨料表面[5],气孔率低且磨料不易脱落,容屑和散热效果较差,导致硅片表面亮度不够;造孔剂含量过高时(3号砂轮),树脂结合剂对磨料的把持力小,磨粒脱落过快,无法保证砂轮的锋利度,造成磨削后硅片亮度较低。

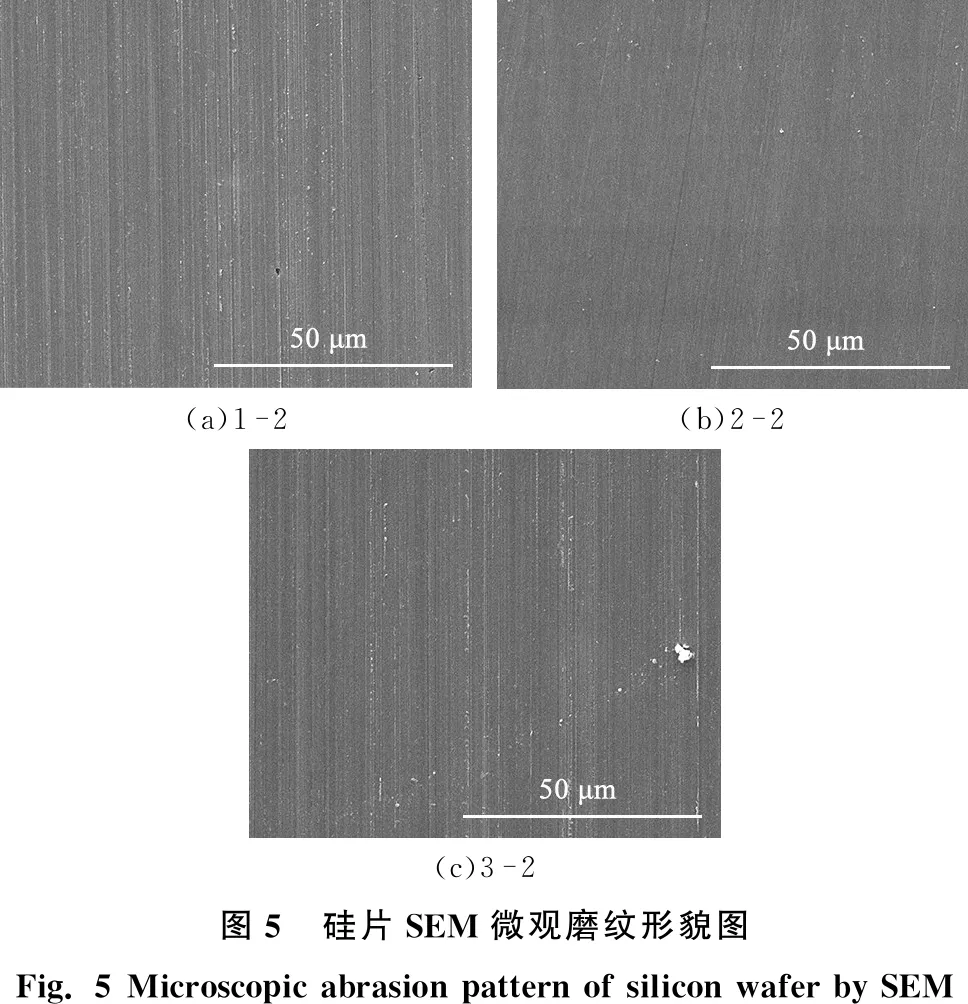

图5所示为1-2、2-2和3-2砂轮减薄8寸硅片的表面磨纹SEM图。由图5可看出:2-2砂轮磨削后的硅片表面基本看不到磨纹,无明显缺陷;1-2砂轮磨削后的硅片表面有明显亮线和缺陷;3-2砂轮磨削后的硅片表面无明显缺陷,但有清晰的磨削纹路。结合图4和图5可知:2-2砂轮的磨削性能较其他砂轮的性能更好。

2.3 不同造孔剂含量硅片减薄砂轮磨削硅片后的表面粗糙度

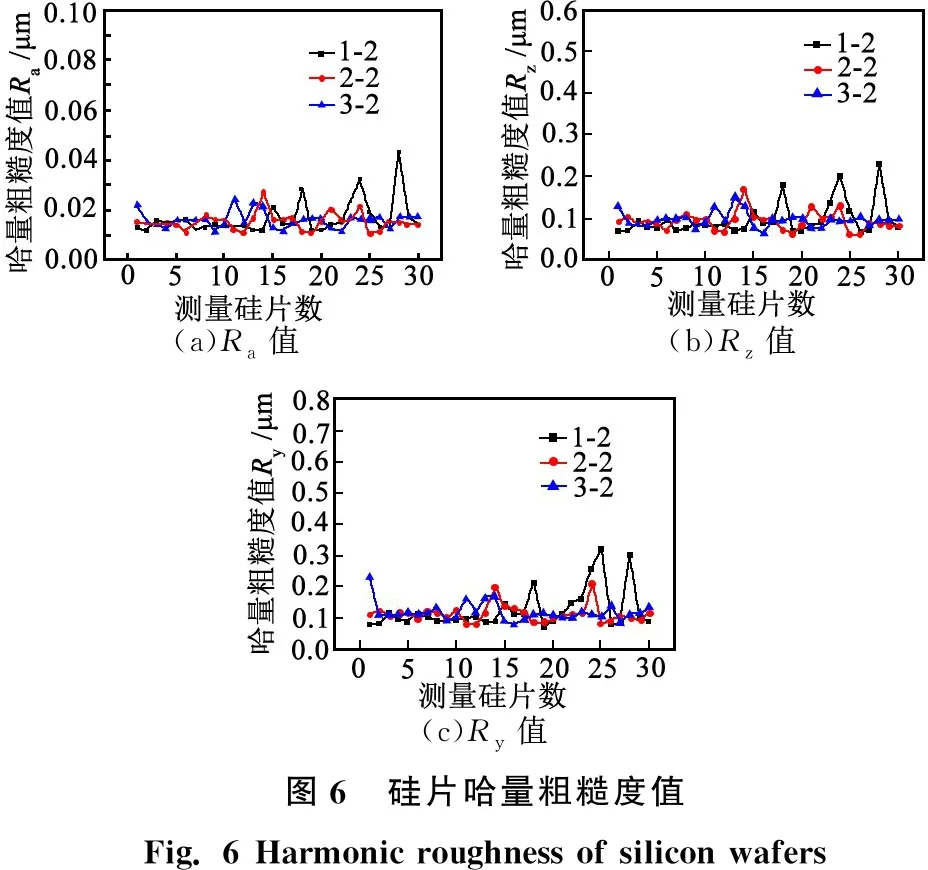

检测不同砂轮减薄后硅片的粗糙度Ra、Rz和Ry,其结果如图6所示。Rz为在取样长度L内,5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和;Ry为在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

由图6可以看出:1-2,2-2和3-2砂轮磨削后,硅片表面粗糙度Ra相差不大;1-2砂轮磨削后硅片的Rz和Ry波动范围略大;3-2砂轮磨削后硅片的Ry、Rz的波动范围最小,说明硅片表面轮廓的峰顶和谷底之间差距小,无较深磨痕且磨痕数量少、深度波动小。

综上所述,2-2砂轮磨削出来的硅片表面质量一致性好。

3 结论

通过向树脂结合剂硅片减薄砂轮中加入不同体积分数的造孔剂,进行了体积密度测定、硅片表面磨纹SEM检测、硅片表面哈量粗糙度值检测,得出以下结论:

(1)可以通过降低投料比提高砂轮内部的气孔率。相同造孔剂添加量时,投料比75%的砂轮比投料比100%的砂轮具有更好的加工效果,减薄后的硅片亮度更高。

(2)实验范围内最佳条件的砂轮配方为造孔剂体积分数10%、投料比75%。此时,磨削后硅片的表面粗糙度Ra、Rz和Ry的波动范围小,硅片表面一致性好。