六方氮化硼含量对铁基金刚石磨具性能的影响*

2019-09-18韩志静徐三魁邹文俊

韩志静, 徐三魁, 韩 平,邹文俊

( 河南工业大学 材料科学与工程学院, 郑州 450000)

铁基金刚石磨具由于具有高效、低成本、高质量、高强度、寿命长等特点而受到人们的关注,但铁基金刚石磨具在打磨钢轨等材料时存在自锐性差、易烧伤等现象[1]。由于铁基结合剂性脆,结合剂本身自锐性差,金刚石磨料不易出刃,从而使磨具与工件之间的摩擦力变大,长期打磨温度易升高而造成工件烧伤。为了解决此类问题,可采用摩擦系数低、磨损量高的材料[2]。

减小磨具与对磨件之间摩擦力的方法之一是在磨具中添加具有良好润滑作用的无机润滑材料,如二硫化钼(MoS2),石墨(C)、六方氮化硼(hBN)、硼酸(H3BO3)等[3-4]。这些材料有相似的层状结构,层间是弱的范德华力,当受到一个外界平行于层间的力时很容易被剪切,从而起减小摩擦作用[5-6]。这些材料添加量不同,对铁基胚体金刚石磨具的摩擦系数、磨耗比及工件的烧伤情况影响不同。特别是hBN润滑材料,由于其具有化学惰性,且在烧结温度1 200 ℃时仍保持稳定,是应用较多的无机润滑材料[7]。

为此,在铁基结合剂中加入hBN固体润滑剂来降低磨具的摩擦系数,从而改善磨具的自锐性、耐磨性及烧伤情况。研究hBN不同添加量对铁基金属结合剂磨具抗弯强度、硬度和冲击韧性等力学及机械性能的影响,以及磨削过程中磨具的摩擦系数、锋利度、耐磨性及试样磨削后的烧伤变化情况等。

1 实 验

1.1 主要原料

实验以铁基结合剂为研究对象,添加不同体积分数的hBN,采用热压成型工艺进行烧结。实验所用的主要原料及规格如表1所示。

表1 主要原料及规格Tab. 1 Main raw materials and specifications

(1)结合剂原料:Fe粉、Cu-Sn合金粉、W粉由有研新材料(北京)股份有限公司生产,其在结合剂配方中的体积分数分别为 63% 、32%和5% ;

(2)磨料: 金刚石,由河南黄河旋风股份有限公司生产,加入的体积分数为 25% ;

(3)润湿剂:造粒粉、异丙醇、丙酮,由天津市永大化学试剂有限公司生产,其在润湿剂配方中的质量分数分别为64%、16%、20%;

(4)润滑剂:hBN粉,由有研新材料(北京)股份有限公司生产,加入的体积分数分别为 0% 、3% 、8%和11% 。

1.2 实验过程及方法

实验工艺过程如图 1所示。

图 1 实验过程

在铁基金属结合剂配方和金刚石磨料含量不变的前提下,分别在4组混合粉料中加入体积分数为 0% 、3% 、8% 、11% 的hBN微粉,测试4组试样的抗弯强度、冲击强度、硬度、摩擦系数并观察试样磨削后的形貌。

1.3 试样制备

按照需求精确称量4组配方实验原料,在表2的热压工艺下采用RYJ-2002Z型真空烧结压机热压烧结规格为50 mm×6 mm×6.5 mm的试样条。

表2 热压工艺Tab. 2 Hot-pressing process

1.4 性能测试

用HR-150A型洛氏硬度计(上海材料试验机厂生产)测试样品的硬度;用三点弯曲法在CMT-4504型电子万能试验机(甘肃天水三思有限公司生产)上测定其抗弯强度;采用ZBC-1254-1型摆锤冲击试验机(江苏天源实验设备有限公司生产)测定其冲击强度;采用MMW-1型L立式万能摩擦磨损试验机(济南普业机电技术有限公司生产)测量其摩擦系数;用Inscept S50型扫描电子显微镜(SEM)(美国FEI有限公司生产)观察试样的表面形貌;用高精度多功能密度测试仪(北京仪特诺电子科技有限公司生产)测量样品的密度。

2 结果与讨论

2.1 力学性能分析

图2、图3给出了不同hBN体积分数下试样的密度和硬度。由图2、图3可知:hBN含量增加,试样的密度和硬度下降。试样密度由不添加hBN时的6.57 g/cm3下降到添加hBN体积分数11%时的5.31 g/cm3,下降幅度达19.2%;试样硬度由不添加hBN时的85.5 HRB下降到添加hBN体积分数11%时的44.5 HRB,下降幅度达48.0%。

图2 不同hBN含量时试样的密度

图3 不同hBN含量时试样的硬度

这是因为hBN本身占据一定体积,加入到铁基胎体后,由于其密度2.18g/cm3小于铁基金属粉的密度8.11 g/cm3,使得压坯密度减小[8]。此外,由于hBN是化学惰性材料,对所有熔融金属都呈化学惰性,并能在1 200摄氏度时保持稳定,所以其在760 ℃烧结时仍是游离态,不与铁基元素形成合金,阻碍了金属的合金致密化,降低了试样的密度和硬度;同时hBN是一种固体润滑剂,在铁基材料中有润滑作用,也导致了胎体密度和硬度下降。

由于hBN体积分数为11%时试样的硬度为44.5 HRB,与打磨件45锰钢的硬度接近,能满足钢材的打磨需求;而当hBN添加体积分数为15%时,试样的硬度下降到26.5 HRB,远远低于此类钢材的硬度,打磨此类材料已无使用价值,故hBN添加量体积分数以11%为界。

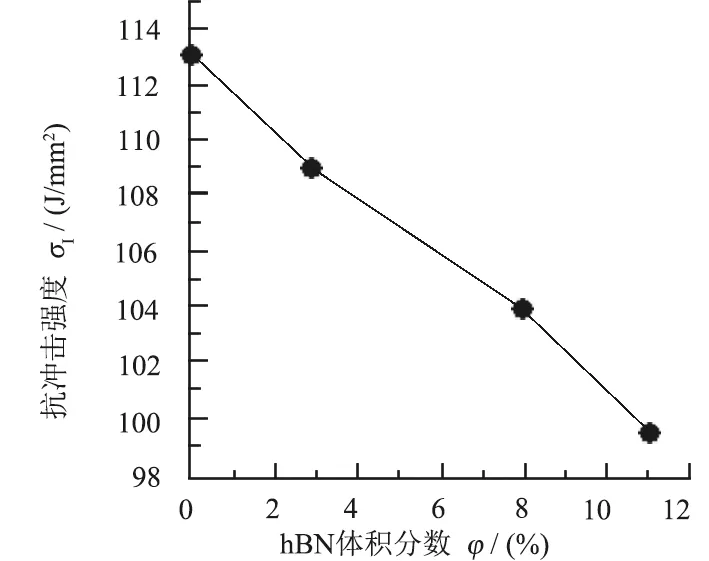

图4、图5给出了不同hBN含量时试样的抗弯强度和抗冲击强度。由图4、图5可看出:随着hBN含量增加,试样的抗弯强度由不添加hBN时的253 MPa降低到添加hBN体积分数11%时的103 MPa,下降了59.3%;试样的抗冲击强度从不添加hBN时的113.0 J/mm2降低到添加hBN体积分数11%时的99.5 J/mm2,下降了11.9%。

图4 不同hBN含量试样的抗弯强度

图5 不同hBN含量试样的抗冲击强度

产生此现象的原因是:hBN均布于胎体中的金属粉末之间,阻碍了金属与金属之间的结合,降低了金属胎体的结合强度,使胎体的缺陷增多;随着hBN含量增大,缺陷越来越多,胎体组织变得疏松,抗弯强度逐渐下降。一般情况下胎体的此种缺陷经常出现在hBN与金属界面处,呈狭长的扁孔状[9],容易造成应力集中,会降低试样的抗弯强度;另外,缺陷的承载力为0,hBN增多缺陷增多,试样的有效承载面积下降,塑性变形所吸收的能量降低,也导致其抗弯强度及抗冲击强度下降[10],而使其脆性提高。当受外力作用时,由缺陷尖端所引起的应力集中可能形成微裂纹,促使应力集中加剧,裂纹迅速扩展,使材料受到外力冲击时易断裂,所以抗冲击强度也逐渐下降。

由图4、图5还可以看出:hBN固体润滑剂增多,试样的抗弯强度变化明显,下降幅度较快,尤其当hBN添加量从0%增加到3%时下降最快;而抗冲击强度下降并不明显,说明添加少量hBN对提高金属胎体的脆性作用显著。因此,添加少量hBN在保证铁基金属胎体在抵御外界冲击能力基本不变的同时,可以改善铁基胎体的脆性,这对金属超硬磨具是极其重要的。提高磨具的脆性可以使磨削过程中的金刚石很好地出刃,从而提高磨具的锋利度,同时又保证了磨具的耐磨性。

2.2 磨削实验分析

2.2.1 磨耗比分析

磨耗比是衡量材料耐磨性,控制产品质量和研究摩擦磨损机理的一个重要指标。实验根据对磨件45锰钢与试样对磨前后的质量变化的比值来计算试样的磨耗比,以此衡量金属结合剂金刚石磨具的耐用性及锋利度。用4种不同hBN含量的试样,分别制备3条样条进行对磨试验,取其平均值为最终值,对磨时主轴转速为200 r/s,对磨时间500 s,对磨压力10 N。磨耗比实验结果见表3所示。

表3 不同hBN含量试样的磨耗比 Tab. 3 Abrasion ratio of samples with different hBN content

由表3可以看出:在相同的对磨条件下,随着hBN增多,试样的自身磨耗量增大。说明加入hBN后铁基结合剂的自锐性提高;且试样的磨耗比也增大,说明hBN增多可使铁基金刚石磨具的耐用度增大。同时,加入hBN可以提高铁基胎体材料的脆性(图4、图5)。磨具的脆性提高,在一定的磨削压力下可以促使金刚石和金属结合剂同步消耗,提高磨具的自锐性,即金刚石磨料可以更好地出刃,从而提高磨具的锋利度,使磨削过程中相同条件下对工件的去除量增多,磨削比增大,磨具的使用寿命延长。

2.2.2 摩擦系数分析

不同hBN含量下试样的摩擦系数随时间的变化曲线如图6所示,图6只画出对磨时间500 s内曲线的其中一段。图6中对磨时间增加,各摩擦系数基本近似在一条直线上,说明磨具的摩擦学性能基本稳定;相同的对磨条件下,hBN添加量增加,摩擦系数逐渐下降,由不添加hBN时的平均值0.30降低到添加hBN体积分数11%时的平均值0.15,降低了50%。这是因为hBN有优异的固体润滑能力,润滑效果明显使对磨摩擦减少所致。

图6 不同hBN含量下试样的摩擦系数随时间的变化 Fig. 6 Variation of friction coefficients of samples with time

图7为不同hBN含量试样磨削后的烧伤情况,试样的烧伤情况用试样表面的灼烧颜色变化(深浅)来评估。由图7可知:hBN含量增加,磨削后试样的烧伤情况逐渐减轻。不添加hBN时(图7a),试样基本全部烧伤,金刚石基本不出刃;hBN添加体积分数为3%时(图7b),试样约80%烧伤,有出刃的金刚石;hBN添加体积分数为8%时(图7c),试样约40%烧伤,金刚石出刃明显;hBN添加体积分数为11%时(图7d),试样基本无烧伤,金刚石出刃更明显。

这是因为:一方面随着固体润滑剂hBN增加,其足够的浓度可以为样条与打磨工件提供有效的接触隔离和擦伤保护;另一方面,由图2~图5及表3进一步分析可知:不添加hBN时磨具硬度高、脆性小、磨耗比小、自锐性差,造成了图7a中的试样条金属结合剂不易消耗,金刚石不易出刃,而产生严重烧伤现象;随着固体润滑剂hBN增加,磨具的脆性增加,金属结合剂易消耗,金刚石容易出刃,则磨耗比增大,使图7b、图7c、图7d中的烧伤情况逐步减轻,磨具的整体锋利度及耐磨性得以提高。

(a) hBN体积分数0% hBN with 0% volume fraction(b)hBN体积分数3% hBN with 3% volume fraction (c)hBN体积分数8%hBN with 8% volume fraction(d)hBN体积分数11%hBN with 11% volume fraction图7 不同hBN含量试样磨削后的烧伤情况Fig. 7 Burn of samples with different hBN content after grinding

3 结 论

(1)在铁基金属结合剂配方组分及金刚石不变的前提下,添加hBN使磨具样品的密度、硬度、抗弯强度和抗冲击强度下降,分别由不添加hBN时的6.57 g/cm3、85.5 HRB、253 MPa、113 J/mm2分别下降到添加hBN体积分数为11%时的5.31 g/cm3、44.5 HRB、103.0 MPa、99.5 J/mm2,分别下降了19.2%、48.0%、59.3%、11.9%。

(2)在相同的磨削条件下,添加hBN能有效降低磨具的摩擦系数,提高磨具的耐用度及金刚石的出刃率,进而大幅度减轻磨具的烧伤情况。

(3)hBN在铁基金刚石磨具中具有很好的润滑作用。本实验条件下,在hBN添加体积分数为11%时磨具的磨削效果最佳。