非常规条件下骨架隔墙饰面板裂缝的对策研究与应用实践

2019-09-17袁新华

焦 涛,袁新华

(河南建筑职业技术学院,河南 郑州 450064)

1 轻钢骨架隔墙施工质量现状及其影响

轻钢骨架隔墙是当前建筑装饰工程中普遍采用的一种空间分割的隔墙形式。轻钢龙骨隔墙具有质量轻、强度高、耐火性好、通用性强、安装便捷、性价比高等特性,其设计标准化、施工装配化、构配件生产工厂化程度高,能与多种轻质板材配合使用。常用的饰面板有纸面石膏板、玻镁板、硅钙板及各种吸音板等。

随着城市建设提质及城乡一体化的集约、高效发展,以装配式为先导的建筑科学技术手段的推广与应用,大型公共建筑、高层、超高层为主的民用建筑日益增多。轻钢骨架隔墙作为建筑空间分隔普遍采用的隔墙形式,常规条件下的轻钢骨架隔墙的施工工艺已经比较成熟。通过对多家建筑装饰施工企业及其装饰工程项目的实地调查发现,一般在施工过程中,框架结构建筑中轻钢骨架隔墙饰面板裂缝率在6%左右,钢结构建筑中轻钢骨架隔墙饰面板裂缝率达到8%~10%左右。但是在一些复杂的非常规施工环境下,如超高层钢结构建筑、层高较大或跨度较大,隔墙密集、施工空间狭小、作业面狭窄等,如果仍按照传统施工工艺,施工难度较大;创新的诸多施工工艺中,由于工艺开发的成熟度尚需要大量工程实践验证,个体项目中饰面板裂缝问题突出,带来大量的返工和修补工作。

2 非常规条件下骨架隔墙饰面板裂缝的成因分析与对策研究

2.1 工程概况

某市电视塔,建筑总高度286.57米。主体钢结构由塔座3层、核心筒18层和塔楼4层组成。塔身一至十八层核心筒井道内主要有电梯、消防楼梯、管道井(强电、弱电、通风、给水、排水、消防等)及检修平台组成。

18层核心筒的检修平台以及部分管道井设计为轻钢骨架隔墙封装方式,构造方式采用75系列轻钢龙骨、双面12mm厚镁加板,隔墙内填50mm厚100kg/m3岩棉板。由于主体结构在作业空间内承重柱较少,作业空间层高8.85m,加之隔墙自身的长度过大、转角多等因素,都要求对隔墙的自身强度、刚度、抗倾覆性等要素的构造设计及关键施工工艺进行科学规划,因此在门洞口两侧、丁字交接处、转角处、端部、沿墙间距不大于4米及墙体高度3米等位置埋置60mm×40mm×2.5mm镀锌方管,以增加轻钢骨架隔墙的整体强度、刚度和稳定性。

由于装修施工现场条件限制,如果采用常规隔墙做法,施工难度极大,预期效果难以实现。因此,施工方案确定了定尺加工拼装的施工工艺,即结合现场采用CAD辅助放样、定尺式工厂化加工拼装,配套组装成单元体整体装配式安装。定尺加工拼装工艺在一定程度上弥补了传统轻质隔墙施工工艺的不足,有利于模块化设计、生产与装配,不仅可以有效克服施工场地狭小和大层高、大跨度带来的施工难题,还可以提高作业效率。

2.2 存在的问题

作为城市的地标性建筑,本工程质量标准应高于现行国家标准。但由于现场作业条件限制多,构造复杂、施工难点多,在轻钢骨架隔墙施工过程中发现饰面板出现了大量裂缝。

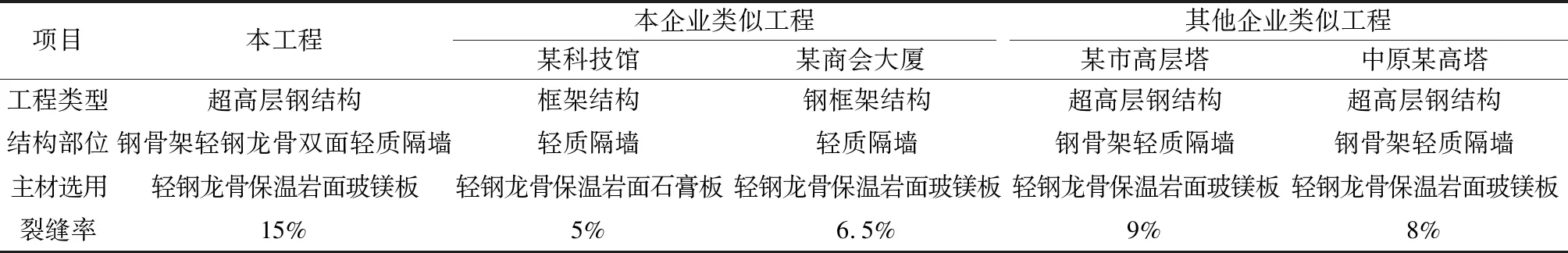

通过对现场轻钢骨架隔墙饰面板裂缝部位进行质量检测,并与类似工程进行了裂缝率的比较,相关数据见表1。

表1 类似工程裂缝率比较表

从表1的比较结果来看,超高层钢结构工程中的骨架隔墙饰面板裂缝率高于普通框架结构,而本项目中轻钢骨架隔墙饰面板裂缝率明显高于同类型工程项目。因而项目部组织专项技术团队对施工现场的施工情况及质量进行深入的检查,并对检查数据进行了统计分析,详见表2。

表2 轻钢骨架隔墙技术指标现场检查统计表

影响轻钢骨架隔墙饰面板裂缝的主要技术因素有:支撑卡安装、竖龙骨与顶地龙骨固定点、单元板块固定点、钢骨架焊接质量等。

2.3 轻钢骨架隔墙饰面板裂缝的成因分析

项目部组织专项技术团队深入分析轻钢龙骨隔墙设计、加工及施工过程,对照裂缝的多发部位,分析裂缝出现的原因。

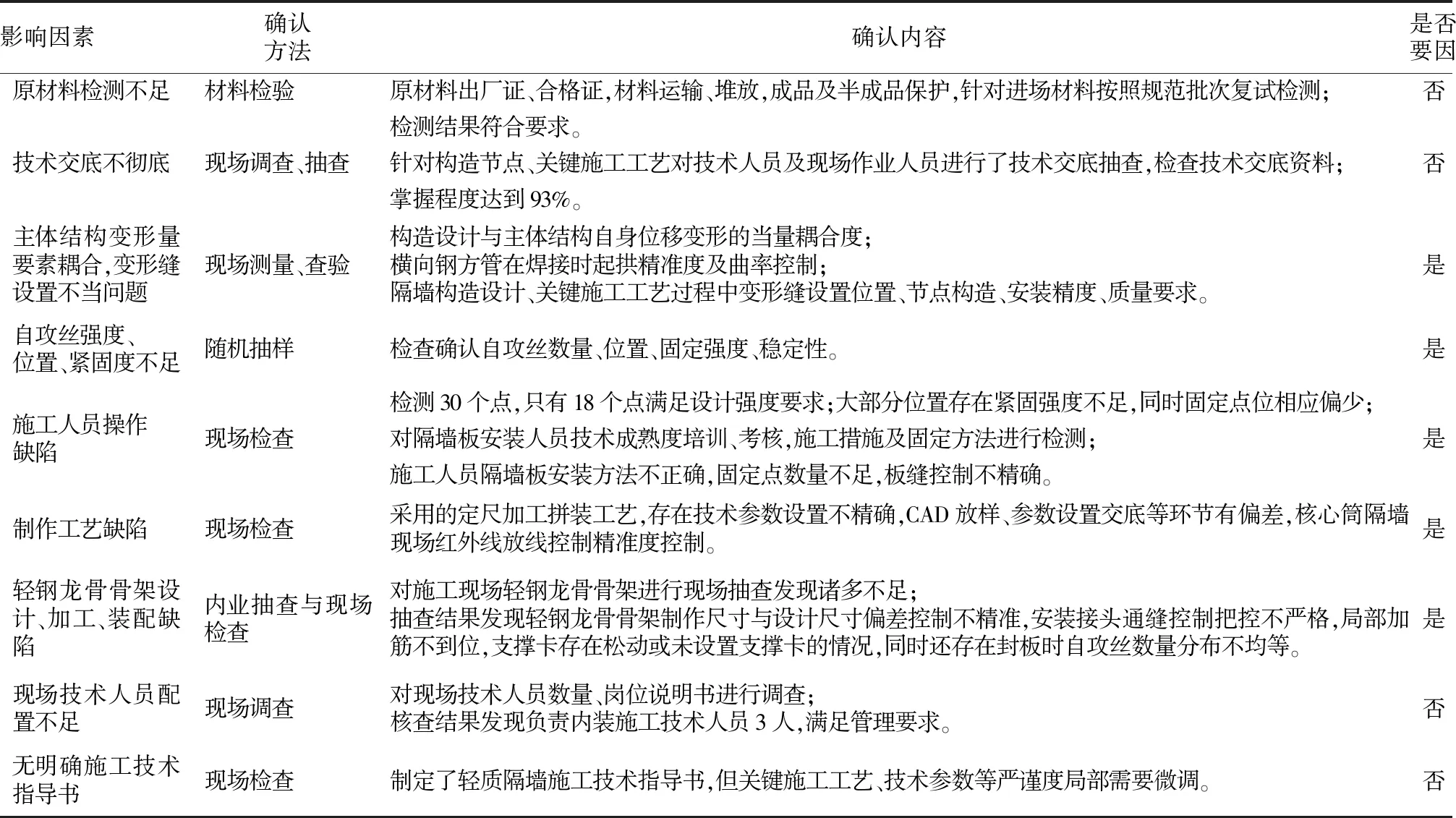

通过对轻钢骨架隔墙饰面板裂缝成因分析,发现影响轻钢骨架隔墙饰面板裂缝的因素很多,主要有材料、主体结构、构造与施工工艺、施工操作、施工管理等方面的因素,每一方面又有诸多因素,非常繁杂。因此,必须根据本工程的具体情况,找出轻钢骨架隔墙饰面板裂缝的主要成因,才能有的放矢地加以防治。专项技术团队通过施工现场检查等技术手段,对轻钢骨架隔墙饰面板裂缝的主要成因进行了分析和确认。确认的方法、内容及结论见表3。

由此可见,本工程中影响轻钢骨架隔墙饰面板裂缝的主要因素为以下5个方面:

(1)变形缝设置数量、位置、构造设计不当;

(2)制作工艺不完善,CAD放样后下料精准度、制作工艺关键细节待调整;

(3)模块骨架制作工艺不规范;

(4)施工人员技术成熟度低而导致操作不当;

(5)自攻丝数量、固定位置、紧固方式不到位。

2.4 对策研究

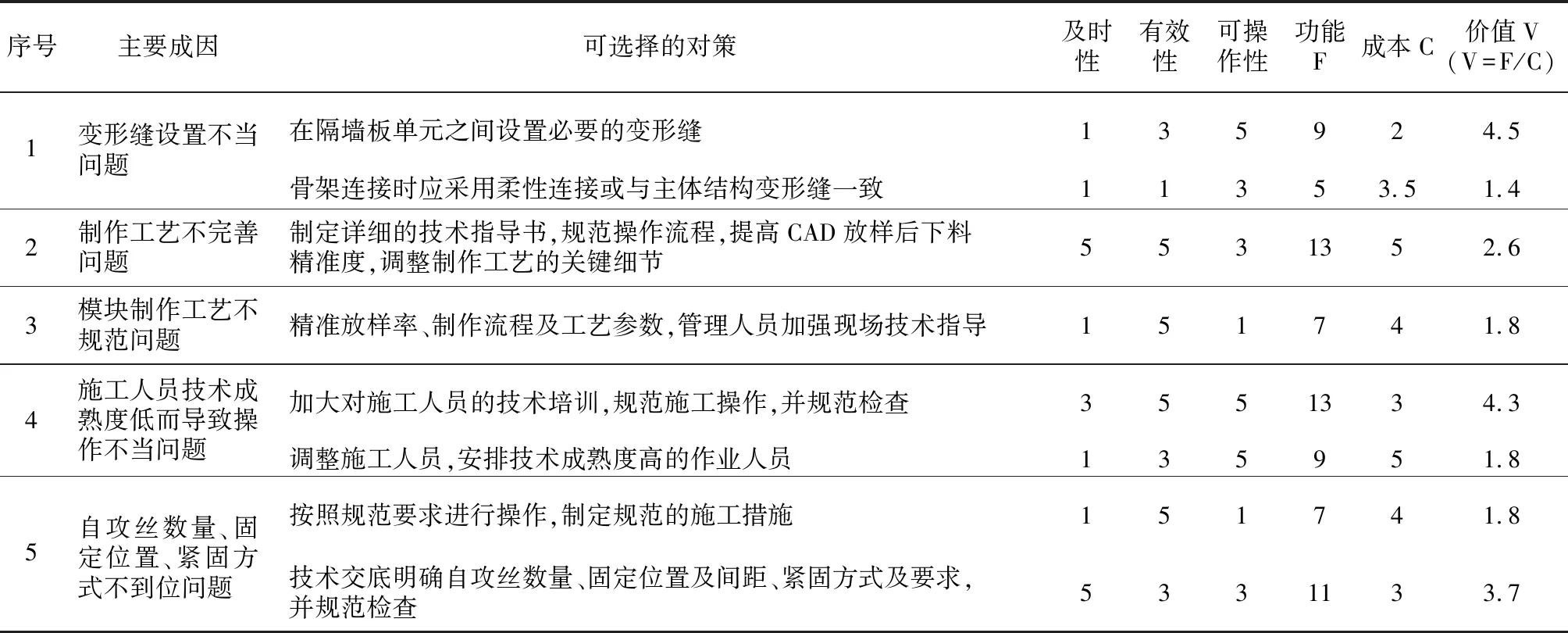

2.4.1 对策研究与优选

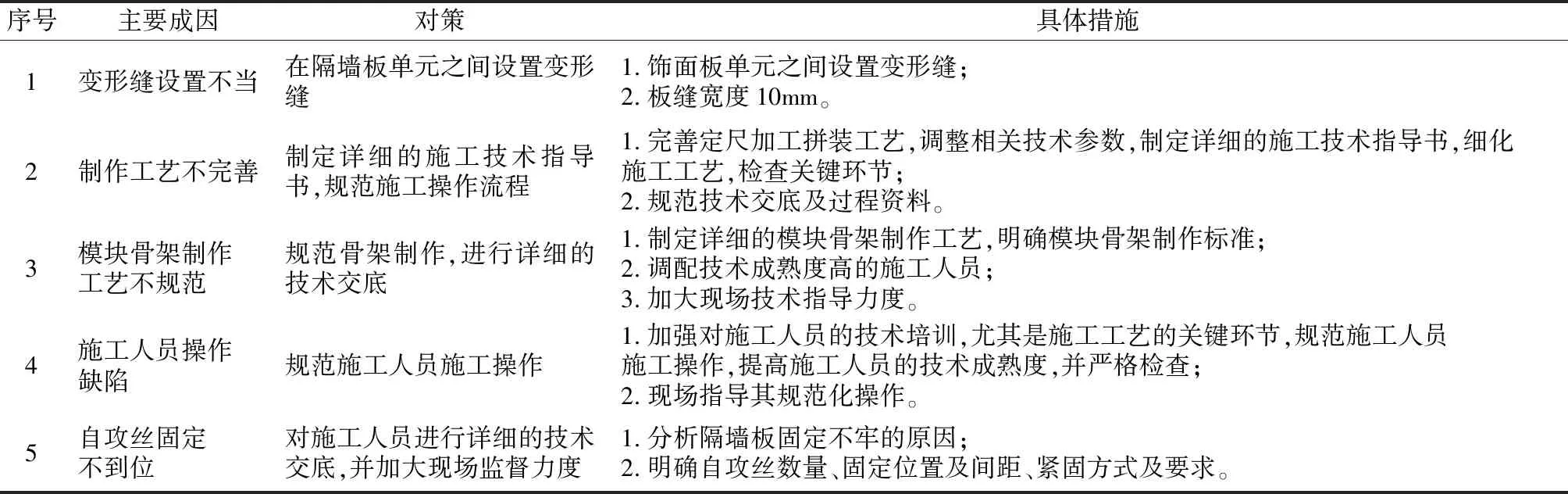

针对轻钢骨架隔墙饰面板裂缝5个主要成因,专项技术团队研究制定了相应的方案,并运用价值工程方法等进行科学分析和比较优选,从而确定出最行之有效的对策。详见表4。

表3 轻钢骨架隔墙饰面板裂缝主要成因的确认分析表

表4 相应对策要素分析表

2.4.2 制定措施

根据轻钢骨架隔墙饰面板裂缝的5个主要成因的对策研究,进一步制定出切实可行的具体措施,详见表5。

表5 对策研究与具体措施

3 非常规条件下骨架隔墙饰面板裂缝的对策实施与实践效果

3.1 对策实施

针对轻钢骨架隔墙饰面板裂缝的5大要因,技术团队制定出针对性技术改进实施措施,从资料到现场全面技术交底,并技术跟踪支持。

针对变形缝设置不当问题,在各单元板块之间相应位置均设置10mm变形缝,并采用修缝补胶满缝修补、外封加封装饰木线条的方式解决。

针对制作工艺不完善问题,完善关键构造节点图、进一步精确细部设计与构造尺寸、定尺放样、再加工制作,设专业技术人员编制施工技术指导书,同时挑选专业精细施工人员进行制作,技术人员跟踪指导,紧盯关键环节、关键细节、关键尺寸,整体提高工程质量。

针对骨架制作不规范问题,一方面加大对施工人员的技术培训,提高其技术成熟度;另一方面加大对作业者的技术指导,同时结合技术参数不定点进行抽查,促使后期隔墙骨架制作标准化,要求合格率达到98%以上。

针对施工人员操作不当的问题,对施工人员进行详细的技术交底,细化关键施工工艺、规范关键工艺流程,突出关键环节,确保施工人员完全领会技术参数要求,并现场指导其规范化精准操作。

针对自攻丝固定不到位的问题,重点分析饰面板安装时关键工艺的问题,主要是饰面板采用两边飞边的制作形式,加长自攻丝固定后板子是否仍然存在晃动现象。因而采取的解决办法是在现场加工制作时增加饰面板加固支撑点点数,明确自攻丝数量、固定位置及间距、紧固方式及要求,使饰面板与主骨架结合严密,并对施工人员进行详细的技术交底。

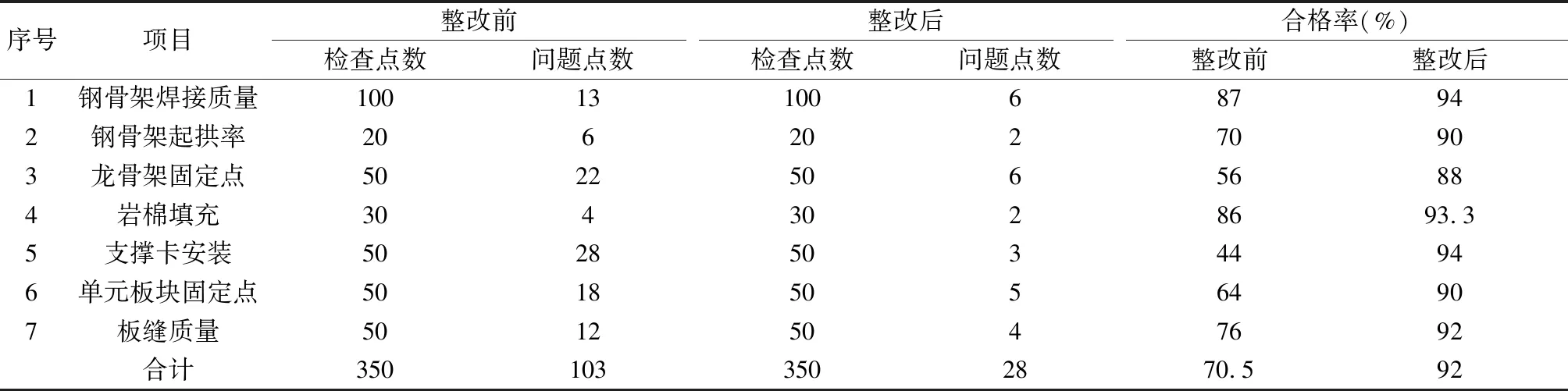

3.2 实践效果

项目部技术评估团队对轻钢骨架隔墙施工质量进行现场施工抽样检测,对检测数据进行了统计分析,详见表6。从表中可见,进行针对性整改后,轻钢骨架隔墙制作合格率从原来的70.5%上升到92%。项目中饰面板板缝裂缝率由15%下降到8%。

表6 轻钢骨架隔墙施工质量抽样检测数据分析

通过上述一系列技术措施的实施,骨架隔墙饰面板裂缝这一难题得以解决,提高了整体建筑装修工程项目的质量和观感效果。核心筒隔墙单价由原来的200元/平方米下降到170元/平方米,总成本节约20余万元。同时,促进定尺加工拼装工艺的完善和技术推广,创新了标准设计,精化了装配式施工工艺,改进了技术措施,缩短了工期,积累了施工经验,促进了管理手段的提升,也带来了一定的经济效益和社会效益。

4 结论

“十三五”乃至未来一段时间内,随着城乡一体化推进、最美乡村建设及“百城提质”战略的实施,绿色建筑、装配式建筑等建筑科技技术的应用与推广,一定区域空间内高层、超高层、大跨度、大体量、民生类公共建筑越来越多,轻钢骨架隔墙的非常规条件下的运用逐渐增多。传统的轻钢骨架隔墙施工工艺在作业复杂的情况下无法满足质量及观感要求,因此,必须加强定尺加工式的标准化设计、工厂化生产、装配化施工等环节技术创新,深入研究施工工艺关键细节,才能不断拓展新工艺的推广应用,提高管理和施工水平。

在一系列项目中,应综合分析骨架隔墙饰面板裂缝的材料原因、构造与设计原因、加工制作原因、规范施工原因、施工管理原因等系列问题,找准原因制定相应措施。在非常规作业条件下,由于施工难度增加,施工技术创新的成熟度尚需大量工程实践验证,加之不可预见的问题较多,尤其需要针对具体情况深入分析,科学合理地查找要因并制定对策,而不能简单套用传统工艺或以往工程经验来解决问题。

在同类的工程实践中,应充分认识大跨度建筑和高层超高层钢结构建筑的主体结构变形要素产生的影响,以及对后期实施的骨架隔墙衍生的约束条件。具体轻钢骨架隔墙施工工艺的创新项目中,充分深入研究施工工艺关键细节,制定详细的施工技术指导书,规范施工操作流程,详细充分地技术交底;同时应规范设计、制作、安装等关键环节技术标准和验收规范,设立放样制度。在此基础上,加强标准化设计、工厂化生产、装配化施工等环节的工法、实用新型专利技术研发、应用与推广。