全息光刻制备808 nm腔面光栅半导体激光器

2019-09-16李占国尤明慧

王 岳, 王 勇, 李占国*, 尤明慧

(1. 长春理工大学 理学院, 吉林 长春 130022; 2. 吉林农业大学 信息技术学院, 吉林 长春 130018)

1 引 言

在高功率808 nm 波长锁定半导体激光器的研制方面,通常采用的方法是利用体布拉格光栅(VBG)外腔反射镜与高功率半导体激光器构成的外腔半导体激光器。通过外部波长稳定方案能获得最小的温度漂移和光谱带宽分别约为0.01 nm/K和0.3 nm[1-5]。然而,外腔激光器在使用上需要高度对准、复杂精密且十分敏感的外腔波长锁定系统[6],因而使系统体积变大,稳定性降低,对环境要求极高,十分不便于应用。此外,还需要配套昂贵的散热装置,也增加了泵浦系统的制造成本和价格[7-10]。由于半导体激光器传统的波长锁定方案中由于外腔波长锁定系统对外部环境的依赖,和内置光栅方案中由于芯片进行二次外延生长会产生污染并引入缺陷等问题[11-12],本文采用在边发射半导体激光器有源区的出光面制作光栅的一种全新的半导体激光器波长锁定方案。

2 实 验

全息光刻系统的光路示意图如图1所示。光源为325 nm的He-Cd@50 mW激光器。反射镜、功率探测器用来实时监测功率,经透过率为99%的半透半反镜,把光分成两束,一束传输到压电陶瓷反射镜,一束传输到全反射镜,经过紫外扩束镜和准直透镜后汇聚到工件支架。

图1 全息光刻系统光路图

对于入射激光波长为325 nm、干涉条纹周期为240 nm的光路,半角θ(双光束与法线的角度)为42.6°。在实际操作中,采用光阑进行滤光和“L”型挡光板阻挡杂散光,以实现对光的限制从而保障光栅条纹的质量[6]。

2.1 光栅图形的制备工艺流程

光栅图形的制备主要分两步进行:首先是通过采用全息光刻技术,在半导体激光器腔面上制备带有光刻胶的腔面光栅掩膜图形;然后再通过腔面镀膜技术制备腔面光栅。实验工艺流程如下:

外延片表面清洗:在实验之前对外延片表面进行清洗。采用的方法是:用丙酮、乙醇在超声清洗机下反复清洗,直到表面干净,用去离子水冲洗后再吹干。

前烘:为了除去外延片表面的水分,首先要对外延片进行前烘,即把清洗过的外延片放在加热板上加热一定时间,从而使光刻胶与外延片之间没有气泡且良好、均匀地接触。

匀胶:通过匀胶机在外延片或衬底片上均匀地涂上光刻胶。把前烘后的外延片中心部位吸在匀胶机转盘的吸口处,用胶头滴管将光刻胶均匀地滴在外延片上,然后执行转动程序。

后烘:把匀胶后的外延片放在加热板上加热一段时间,这样存在于光刻胶中的大部分溶剂经过高温被蒸发掉,去除了光刻胶内的水分,使光刻胶变得较为干燥,并且使光刻胶与外延片贴合紧密,降低光刻胶的流动性,提高光刻胶的粘附性和耐磨性。

全息曝光:把后烘后的外延片放在全息曝光光路的支架台上,进行曝光。这个过程中曝光的时间非常的重要,它是影响光栅质量的重要因素。若曝光时间不足,光刻胶曝不透,这样也很难刻蚀出光栅图形。

显影:将没有经过曝光的光刻胶与显影液发生反应,使这部分光刻胶溶于显影液中,最后出现所需的光刻图形。

坚膜:经过显影后,光刻胶会发生一些变化,比如软化、膨胀等。所以在结束显影后,对光刻胶进行坚膜的工艺步骤。通过对外延片进行加热,除去外延片上剩余的显影液和水,同时使残留在外延片上的光刻胶溶剂全部挥发掉,从而提高外延片表面与光刻胶之间的粘附性,增强光刻胶的抗腐蚀性能,使光刻胶在被腐蚀时对外延片起到更好的保护作用。

镀膜:对经过曝光、坚膜后的片子进行镀膜,得到光栅形貌。镀膜是通过电子束镀膜系统在没有被光刻胶保护的部分沉积光栅材料。

去胶:把镀膜后的外延片再次用丙酮、乙醇在超声清洗机清洗,把光刻胶和油脂去掉。

以上工艺步骤是前腔面光栅的制备工艺流程。

2.2 全息曝光制备光栅图形

在制备光栅之前,先在一块玻璃板上制作莫尔光栅。把莫尔光栅在光路上复位,调节光栅的位置,就会在莫尔光栅上观察到莫尔条纹。在实验中通过锁定莫尔条纹来控制激光干涉条纹,通过条纹锁定软件控制压电陶瓷位移,使得干涉条纹的位置保持不变,从而实现对光程进行补偿、降低环境干扰和条纹锁定的目的。理想状态下,条纹锁定软件可以驱动压电陶瓷,校正环境振动和位移,使得条纹波峰的位置保持不变,此时干涉曝光的效果最佳。压电陶瓷在整个实验中起到了降低环境干扰的作用。

经稀释得到胶厚约为120 nm、曝光时间为180 s、显影时间为7 s、腔面周期为240 nm、占空比为0.25的光栅掩膜图形。条纹周期近似为240 nm,占空比为0.25,说明全息光刻系统光路设计合理,符合808 nm腔面光栅半导体激光器腔面光栅的设计要求。另外,从照片中也可以看出,光栅条纹均匀、平整且连续,具有完美的表面形貌,说明全息光刻条件合适,曝光时间、显影时间等能够满足808 nm腔面光栅半导体激光器腔面光栅的制备要求。

3 结果与讨论

3.1 808 nm腔面光栅半导体激光器前腔面光栅膜层

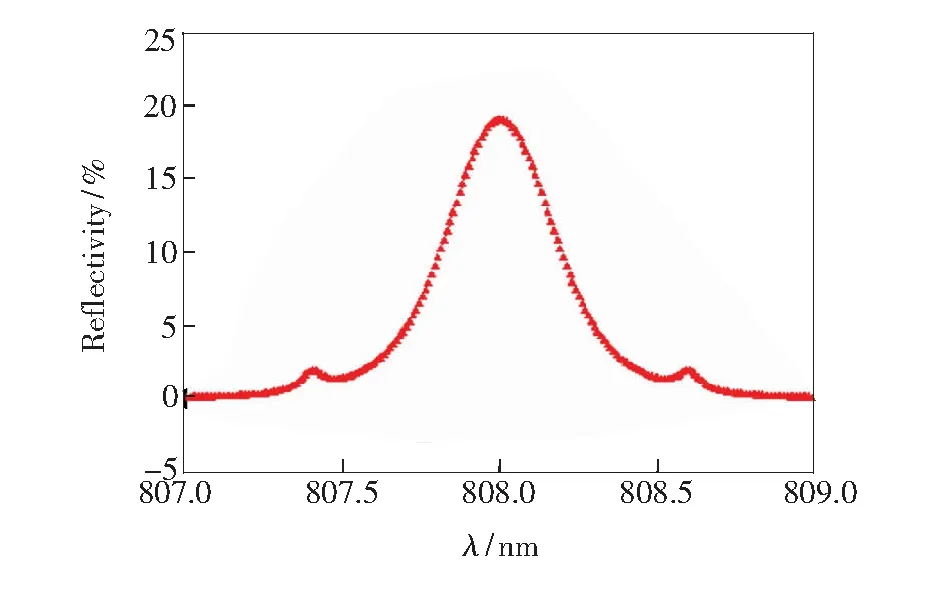

为了简化半导体激光器前腔面光栅的制备工艺,首先在前腔面沉积无吸收透明窗口Si3N4钝化层作为增透膜,然后在增透膜的基础上沉积增反膜光栅,周期为240 nm,占空比为0.25。实验采用在GaAs和玻璃衬底上沉积与前腔面相同条件的光栅作为陪片,增透膜材料为Si3N4,厚度为101 nm,增反膜系材料为[Ge/SiO2]3Ge,厚度为Ge/SiO2=48.1 nm/138.4 nm,周期为240 nm,占空比为0.25。图2为GaAs衬底上沉积增反膜光栅的扫描电子显微镜(SEM)测试照片。从图中可以看出,光栅周期近似为240 nm,能够满足808 nm腔面光栅半导体激光器腔面光栅的设计要求。图3为玻璃衬底上沉积增反膜光栅的反射谱曲线。从图中可以看出,光栅反射谱的峰值位于808 nm,反射线宽为0.4 nm,因此可以有效地降低输入光谱的宽度。另外,光栅反射谱0级衍射峰的外侧还存着2个对称的1级衍射峰,说明该反射膜光栅具备了典型光栅的衍射特征。

图2 GaAs衬底上沉积增反膜光栅的SEM测试照片

Fig.2 SEM image of deposited antireflective film grating on GaAs substrate

图3 玻璃衬底上沉积增反膜光栅的反射谱

Fig.3 Reflection spectrum of antireflective film grating deposited on glass substrate

3.2 腔面光栅半导体激光器单管芯器件的制备与表征

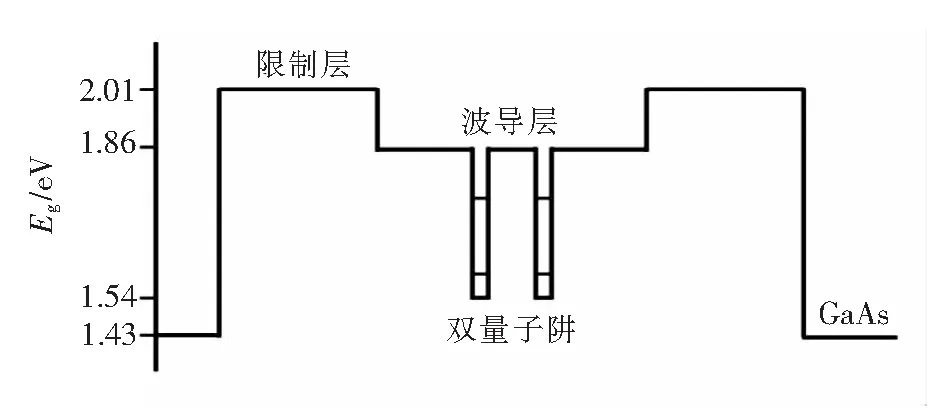

808 nm腔面光栅半导体激光器采用金属有机物化学气相沉积(MOCVD)AIXTRON 200-4系统进行外延生长,衬底为2英寸Si掺杂的n型GaAs,晶向为(100)向<111>A偏15,腐蚀坑密度(EPD)≤100 cm-2。外延结构自下而上分别为500 nm n-GaAs缓冲层,1 200 nm n-Al0.45GaAs下限制层,500 nm Al0.3GaAs下波导层,7 nm undoped-Al0.07GaAs/12 nm undoped-Al0.30GaAs双周期有源层,500 nm Al0.3GaAs上波导层,1 200 nm p-Al0.45GaAs上限制层和100 nm p+-GaAs欧姆接触层。外延结构如图4所示。

图4 激光器外延结构示意图

图5是腔面光栅半导体激光器外延材料的X射线双晶衍射(XRD)测试曲线。从图中可以看出:最左边的主峰为GaAs衍射峰,中间的峰为波导层Al0.30GaAs衍射峰,组分为0.30,最右边的峰为限制层Al0.45GaAs衍射峰,组分为0.45。而组分为0.07的Al0.07GaAs量子阱衍射峰在XRD图中不可见,这是由于每个单量子阱的厚度只有7 nm,而2个量子阱的厚度总计也只有14 nm,所以在XRD图中看不到Al0.07GaAs衍射峰。利用VEGARD定律计算出限制层和波导层的Al组分分别为0.45和0.30。从图中可以看出GaAs、Al0.3-GaAs和Al0.45GaAs的半高宽分别为9.68,11.86,12.52 arcsec,表明腔面光栅半导体激光器外延材料具有理想的晶格质量。

图5 Al0.45GaAs/Al0.30GaAs/GaAs结构XRD图

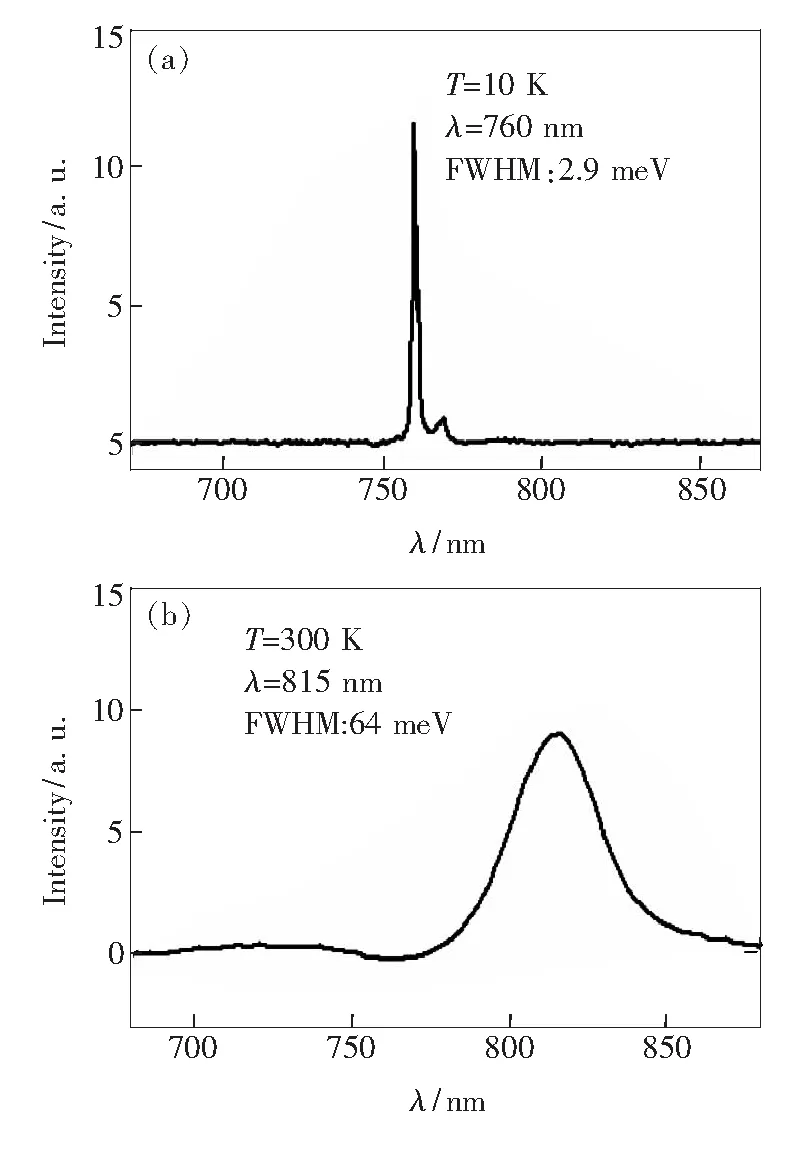

图6为腔面光栅半导体激光器的Al0.07GaAs/Al0.30GaAs双周期量子阱结构在0 K和300 K下的光致荧光(PL)测试曲线,激光器采用Ar离子激光器,发射波长为532 nm,功率为50 mW。在0 K时,PL发光波长为760 nm,半高宽为2.9 meV;在300 K时,PL发光波长为815 nm,半高宽为64 meV。通过优化MOCVD外延生长条件,降低了由于晶格不完整、表面氧化以及污染等引起的位错密度,提高了808 nm腔面光栅半导体激光器的外延质量。

图6 Al0.07GaAs/Al0.30GaAs双周期量子阱结构在低温和室温条件下的PL谱。(a)T=10 K;(b)T=300 K。

Fig.6 PL spectrum of Al0.07GaAs/Al0.30GaAs double-period quantum well structure at low temperature and room temperature. (a)T=10 K. (b)T=300 K.

工艺制备步聚如下:首先使用PECVD设备在外延片上沉积厚度约为100 nm的SiO2介质膜(作为电绝缘隔离层),再经过常规光刻、腐蚀工艺形成p型电极窗口(宽度为100m)。然后通过磁控溅射(SPUTTER)设备沉积Ti/Pt/Au多层金属(各层厚度为50/100/300 nm),形成p型欧姆接触电极,之后溅射Ni/AuGe/Ni/Au多层金属(各层厚度分别为20/50/3/300 nm),形成n型欧姆接触层。样品再进行合金处理,合金温度为420 ℃,气氛为氮气。经过划片机进行解理,获得条宽为100m、腔长为2 mm的宽条形半导体激光器单管芯。样品再通过E-beam镀膜设备进行腔面镀膜,后腔面增反膜材料膜系结构为Si3N4[Ge/SiO2]3Ge,单层厚度为Si3N4/Ge/SiO2=101 nm/48.1 nm/138.4 nm;前腔面光栅增透膜系材料为Si3N4,厚度为101 nm,增反膜系材料为Si3N4[Ge/SiO2]3Ge,厚度为Si3N4/Ge/SiO2=101 nm/48.1 nm/138.4 nm,周期为240 nm,占空比为0.25。最后把管芯焊接到AlN热沉上,再经过健合封装进TO3管壳中。

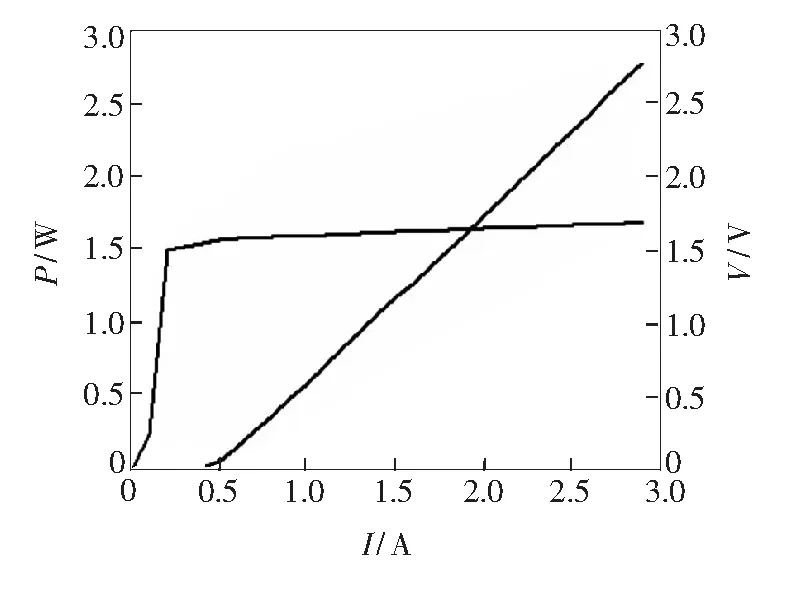

实验开展了808 nm腔面光栅半导体激光器单管芯器件的输出特性表征。图7展示了条宽为100 μm、腔长为2 mm的808 nm腔面光栅半导体激光器单管芯器件在室温25 ℃时连续输出的功率-电流(P-I)和电压-电流(V-I)测试曲线。在驱动电流为2.9 A时,连续输出功率为2.8 W,阈值电流为0.49 A,斜率效率为1.05 W/A。

图7 单管芯器件在室温25 ℃时连续输出的P-I和V-I测试曲线

Fig.7P-IandV-Ifor single-die devices at room temperature 25 ℃

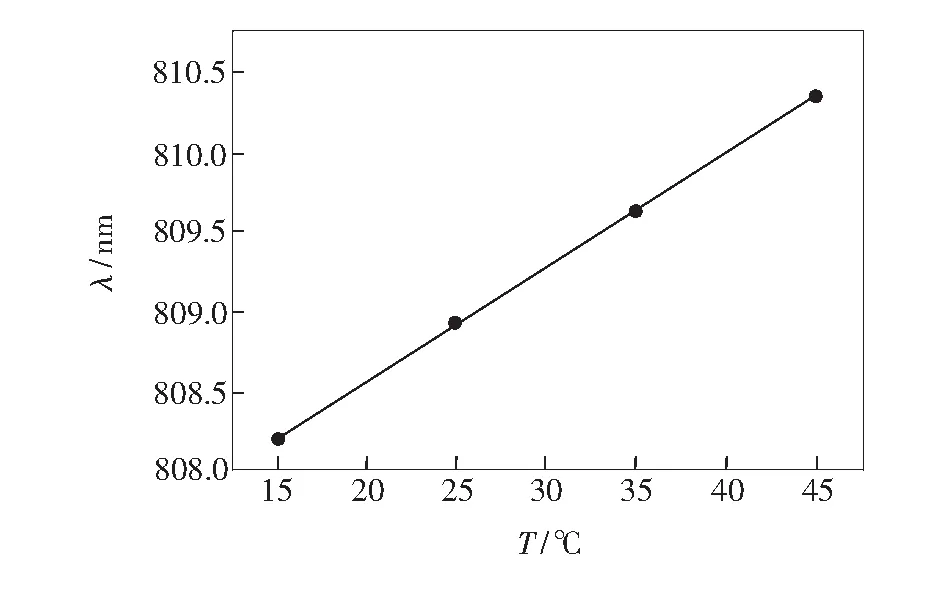

图8为808 nm腔面光栅半导体激光器单管芯器件在室温25 ℃、驱动电流为2.5 A时的发射光谱。器件输出的中心波长为807.32 nm,光谱半宽为0.36 nm,实现了单纵模输出。图9是808 nm腔面光栅半导体激光器单管芯器件在不同温度下波长随温度的变化曲线。从图中可以看出,808 nm腔面光栅半导体激光器波长随温度的漂移系数大约为0.072 nm/℃,这是由于腔面光栅对波长起到了反馈、耦合和模式选择的作用,能够实现808 nm腔面光栅半导体激光器的单纵模输出,从而提高了波长随温度变化的稳定性。

图8 室温25 ℃、驱动电流为2.5 A时的发射光谱。

Fig.8 Emission spectrum at room temperature 25 ℃ with a drive current of 2.5 A

图9 单管芯器件在不同温度下波长随温度的变化曲线

Fig.9 Wavelength with temperature of single-die device at different temperatures

4 结 论

采用全息光刻制备了腔面光栅,该光栅在降低半导体激光器发射光谱半宽、稳定激光发射波长等方面具有显著的效果。制备的808 nm腔面光栅半导体激光器单管芯器件(条宽100m,腔长2 mm)实现了器件输出中心波长为807.32 nm,光谱半宽为0.36 nm,15~45 ℃温度范围内波长随温度的漂移系数为0.072 nm/℃,室温单管芯最大连续输出功率达到2.8 W,斜率效率为1.05 W/A。